一种多功能可重构可独立运行的电机控制器及方法

1.本发明涉及数控加工运动控制技术领域,具体涉及一种可重构可独立运行电机控制器及方法。

背景技术:

2.电机控制器是数控系统的组成部分,接收数控系统插补器生成的位置进给指令,并将位置进给指令转换为电机运动控制信号。当前的电机控制器主要以伺服驱动器实现。数控系统实时向伺服驱动器发出位置指令或速度指令,由伺服驱动器驱动电机运动。在上述实现模式中,电机控制器与数控系统联系紧密,不能独立工作,不易扩展和重构,每台加工设备必须配备数控系统,导致了功能冗余和资源浪费。

技术实现要素:

3.本发明为解决上述技术问题,提供了一种可重构可独立运行电机控制器及方法。

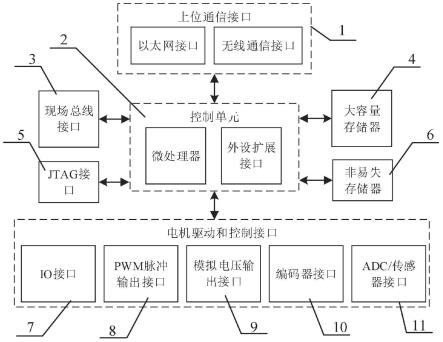

4.本发明的一种多功能可重构可独立运行电机控制器,包括上位通信接口1、控制单元2、现场总线接口3、大容量存储器4、jtag接口5、非易失存储器6、电机驱动和控制接口;电机控制程序由jtag接口5下载并固化在非易失存储器6中,由控制单元2总体调度和控制各个接口。

5.电机驱动和控制接口包括io接口7、pwm脉冲输出接口8、模拟电压输出接口9、编码器接口10和adc/传感器接口11。

6.电机控制器与电机的连接方式集中式连接或者总线式连接;

7.集中式连接方式为,单个电机控制器实现多路电机驱动和控制接口,并连接多个电机,控制单元与多个电机通信;

8.总线式连接方式为,电机控制器只实现一路电机驱动和控制接口,并连接一个电机,多个电机控制器通过现场总线接口连接,其中,一个电机控制器作为总线主站,控制电机运动功能并接收和存储上位机控制指令,并发起总线通信,其他电机控制器作为总线从站,与主站实时通信。

9.所述上位通信接口1由以太网和无线通信接口构成,以太网接口采用rj45接口,采用以太网物理层芯片或硬件tcp/ip芯片收发数据,通过并口、mii、rmii或gmii接口与控制单元2通信,无线通信接口采用wifi或4g模块,用过uart或usb串行总线与控制单元通信。

10.所述现场总线接口3的芯片采用asic芯片或fpga的ip核,通过两个phy芯片连接两个rj45端口,现场总线芯片通过spi或并行总线与控制单元2通信。

11.所述大容量存储器4包括sdram或ddrsdram芯片,大容量存储器4通过并口与控制单元2通信,在执行时读出并控制电机运动和开关动作;控制单元2由微处理器和外设扩展接口构成;控制单元2采用stm32、arm、dsp或fpga芯片,可输出至少3路pwm脉冲,接收至少1路编码器正交脉冲反馈,具有并行总线、spi和rs485总线接口。

12.所述非易失存储器6采用nandflash或emmc芯片,用于存储电机控制器程序;io接

口7采用光耦或开关三极管,完成控制单元3.3v或5v电平与24v的双向转换,实现至少7路24v输入和至少7路24v输出;所述pwm脉冲输出接口采用差分线路驱动芯片,将控制单元2输出的单端pwm信号转为差分pwm信号。

13.所述模拟电压输出接口9采用控制单元内含的dac接口或外部dac芯片结合spi总线,并通过运算放大电路,输出

±

10v电压;所述编码器接口10采用差动线路接收器,将正交编码器的差分信号转为单端信号,并接入控制单元2。

14.本发明还涉及一种多功能可重构可独立运行的电机控制方法,包括如下步骤:

15.步骤一、根据需求选择电机控制器硬件连接方式,控制器通过pwm和io接口或dac和io接口与伺服驱动器相连,分别用脉冲+方向方式和模拟电压方式向伺服驱动器发送指令,从而控制电机运动,也可用pwm脉冲驱动智能功率模块,直接控制电机;

16.步骤二、根据电机控制器硬件连接方式,将对应的运动控制程序下载并固化在非易失存储器6中;

17.步骤三、上位机将电机每个位置控制周期的进给指令通过上位通信接口1传输到电机控制器,并存储于大容量存储器4中;

18.步骤四、当大容量存储器4中的指令容量达到阈值后,上位机可通知电机控制器加工开始,此时,电机控制器从大容量存储器4中读取周期位移指令,控制电机运动,同时,上位机可停止指令传输,与其他电机控制器通信,直到大容量存储器4中代码容量小于一定阈值时,电机控制器通知上位机继续传输周期位移指令;

19.步骤五、当上位机使能反馈传输时,电机控制器将电机的位置、速度和状态信息通过上位通信接口反馈给上位机。

20.电机控制器运行时,上位机发来的电机运动指令,通过上位通信接口1发送至控制单元2,由控制单元2分析指令内容,如果是立即执行指令,控制单元2将与特定功能模块交互信息,完成指令,如果不是立即执行指令,控制单元2将指令写入大容量存储器4,当电机控制器接收到加工开始指令时,从大容量存储器4中读出电机运动指令,通过pwm脉冲输出接口8输出多路pwm脉冲,从而控制电机电流,控制单元2通过编码器接口10获取电机当前位置,通过adc/传感器接口11获得电机各相电流,通过io接口7控制设备开关量并获得设备状态;以位置模式控制伺服驱动器完成电机运动控制,或通过模拟电压输出接口9输出电压,以速度模式控制伺服驱动器实现电机运动控制。

21.有益效果

22.1、本发明提供的电机控制器具有极高的功能可重构性,可根据采用硬件平台的性能和功能,选择电机控制器不同的物理连接方式和电机运动控制方法。多样化的拓扑和功能选择使得用户可以灵活、讯速地完成系统功能的重构和升级。

23.2、本发明提供的电机控制器具有读写速度快、容量大的存储器,电机每个控制周期的进给指令可通过上位通信接口下载至大容量存储器中,因此,可以使电机控制过程脱离对数控系统实时指令传输的依赖,机床等加工设备不再需要配备功能复杂而封闭的数控系统,从而降低设备成本。

附图说明

24.图1为本发明的功能可重构可独立运行电机控制器整体结构示意图;

25.图2位本发明的电机控制器独立运行和功能重构示意图;

26.图3为本发明电机控制器集中式连接示意图;

27.图4为本发明电机控制器总线式连接示意图;

28.图5为本发明上位通信接口结构示意图;

29.图6位本发明控制单元结构示意图;

30.图7为本发明现场总线接口结构示意图;

31.图8位本发明大容量存储器结构示意图;

32.图9为本发明io接口结构示意图;

33.图10为本发明pwm脉冲输出接口结构示意图;

34.图11为本发明模拟电压输出接口结构示意图;

35.图12为本发明编码器接口结构示意图;

36.图13为本发明adc/传感器接口结构示意图。

37.图中部件名称与标号如下:

38.上位通信接口1、rj45插座1-1、phy芯片1-2、tcp/ip芯片1-3、wifi或4g芯片1-4、控制单元2、stm32芯片2-1、fpga芯片2-2、控制单元mac控制器2-3、并行总线控制器2-4、uart或usb控制器2-5、sdram读写控制模块2-6、控制单元io引脚2-7、控制单元定时器脉冲输出2-8、spi接口控制器2-9、编码器脉冲计数器2-10、现场总线接口3、rj45插座3-1、phy芯片3-2、现场总线asic或fpga现场总线ip核3-3、大容量存储器4、sdram芯片14-1、sdram芯片24-2、jtag接口5、非易失存储器6、io接口7、电平转换芯片7-1、光耦7-2、电机控制器io端子7-3、pwm脉冲输出接口8、电平转换芯片8-1、光耦8-2、差动线路驱动器8-3、模拟电压输出接口9、数字隔离器9-1、dac芯片9-2、运放9-3、模拟电压输出端子9-4、编码器接口10、差动线路接收器10-1、adc/传感器接口11、霍尔传感器输出接口11-1、电压调整运放11-2、滤波运放11-3、adc11-4。

具体实施方式

39.以下结合附图1至13对本实施方式进行具体说明。

40.本发明涉及一种具有多种功能接口、可重构、可脱离工业计算机独立运行的电机控制器。

41.在结构上,具体包括上位通信接口1、控制单元2、现场总线接口3、大容量存储器4、jtag接口5、非易失存储器6、电机驱动和控制接口;电机控制程序由jtag接口5下载并固化在非易失存储器6中,由控制单元2总体调度和控制各个接口。电机驱动和控制接口包括io接口7、pwm脉冲输出接口8、模拟电压输出接口9、编码器接口10和adc/传感器接口11。

42.下面以具体实施例1至11,进一步阐释各个部件的组成和工作机理:

43.具体实施例1

44.参阅图1-3,本实施方式中的功能可重构可独立运行电机控制器,包括上位通信接口1、控制单元2、大容量存储器4、jtag接口5、非易失存储器6、io接口7、pwm脉冲输出接口8、编码器接口10和adc/传感器接口11,电机控制程序由jtag接口5下载并固化在非易失存储器6中,由控制单元总体调度和控制各功能接口。

45.配置系统时,电机控制器程序由jtag接口5下载并存入非易失存储器6,电机控制

器运行时,上位机发来的电机运动指令通过上位通信接口1发送至控制单元2,由控制单元分析指令内容,如果是立即执行指令,控制单元2将与特定功能模块交互信息,完成指令,如果不是立即执行指令,控制单元2将指令写入大容量存储器4,当电机控制器接收到加工开始指令时,从大容量存储器4中读出电机运动指令,通过pwm脉冲输出接口8输出多路pwm脉冲,以位置模式控制伺服驱动器完成电机运动控制,也可以通过模拟电压输出接口9输出

±

10v电压,以速度模式控制伺服驱动器实现电机运动控制,控制单元2还可以通过foc算法,用pwm脉冲输出接口8输出的pwm脉冲控制智能功率模块,从而控制电机电流,控制单元2通过编码器接口10获取电机当前位置,通过adc/传感器接口11获得电机各相电流,通过io接口7控制设备开关量并获得设备状态。

46.具体实施例2

47.参阅图4,本实施例中的电机控制器具有重构和独立运行机制。多个上位机通过网络与多个电机控制器建立连接。上位机向电机控制器发送电机控制指令,并缓存在该电机控制器的大容量存储器中,当电机控制器缓存中的指令到达一定阈值后,上位机可暂停该电机控制器指令的发送,转而向其他电机控制器发送指令。此时电机控制器从缓存中读取电机控制指令并控制设备运行,暂时不依赖上位机指令传输,实现电机控制器的独立运行。当加工任务需要重构功能,例如,加工复杂零件需要样条曲线插补功能时,电机控制器与具有该功能的上位机2建立网络连接,传输经由样条曲线插补器输出的电机控制指令,实现系统功能的重构。

48.具体实施例3

49.参阅图5,上位通信接口1包含以太网接口和无线通信接口,其中,以太网接口可采用phy芯片1-2,并通过mii接口或rmii与stm32芯片2-1内置的mac控制器2-3通信,也可以采用tcp/ip芯片1-3实现硬件tcp/ip协议栈,通过并行总线与stm32芯片2-1内置的或fpga实现的并行总线控制器通信。所述无线通信接口采用wifi芯片或4g芯片1-4,通过uart或usb总线2-5与控制单元2通信。

50.具体实施例4

51.参阅图6,控制单元由stm32芯片2-1和fpga芯片2-2组成,stm32芯片负责任务调度,并可以利用gpio、定时器、dac、adc、等外设,由于stm32外设和引脚有限,添加fpga芯片2-2作为外设扩展接口,从而提高电机控制器的可重构和可扩展能力,io接口7、pwm脉冲输出接口8、模拟电压输出接口9、编码器接口10、adc/传感器接口11等接口既可以与stm32芯片连接,也可以与fpga芯片连接,stm32芯片与fpga芯片用并行总线相连,fpga芯片提供两个中断信号给stm32芯片。

52.具体实施例5

53.结合图7,现场总线接口3包含2个rj45插座3-1、2个phy芯片、现场总线芯片3-3组成,其中,phy芯片通过mii接口与现场总线芯片3-3通信,现场总线芯片通过并行总线与控制单元通信。

54.具体实施例6

55.参阅图8,大容量存储器模块包含两片sdram芯片4-1、4-2,分别具有独立的地址、数据和控制总线,并与控制单元的sdram读写控制模块2-6连接,使得控制单元可以通过乒乓模式,通过上位通信接口1接收上位机发来的指令并存入其中一片sdram,并同时从另一

片sdram中读取指令并执行,采用这种方式,指令的下载和执行可同时执行,使加工准备时间缩短。

56.具体实施例7

57.参阅图9,io接口实现控制单元的io引脚2-7的3.3v电平到输入输出端子24v电平的转换,包含电平转换芯片7-1,光耦7-2和电机控制器io端子7-3,其中,电平转换芯片7-1一方面完成5v电平与3.3v电平的转换,另一方面,提高控制单元引脚驱动能力,光耦7-2完成5v到24v之间的电平转换。

58.具体实施例8

59.结合图10,pwm脉冲输出接口包含电平转换芯片8-1、光耦8-2和差分线路驱动器8-3,其中,控制单元的定时器脉冲输出2-8连接电平转换芯片8-1,将3.3v电平转换为5v电平,并提高引脚驱动能力,光耦8-2负责信号隔离,差分线路驱动器8-3将单端信号转换为差分信号输出。

60.具体实施例9

61.参阅图11,说明本实施方式,所述模拟电压输出接口包含数字隔离器9-1、dac芯片9-2,模拟电压电平转换电路8-3,其中,数字隔离器9-1接收控制单元spi接口控制器2-9输出的spi数据,并隔离数字电路和模拟电路,dac芯片9-2采用12位或更高精度、以spi协议为输入接口,输出0~2.5v模拟电压,电平转换电路为差分放大电路,运放一端接1.25v基准电平,增益为8,将0~2.5v模拟电压转换为

±

10v模拟电压。

62.具体实施例10

63.参阅图12,编码器接口采用差分线路接收器,将正交编码器的三路差分脉冲转换为单端信号,由控制单元的编码器脉冲计数模块统计脉冲个数。

64.具体实施例11

65.参阅图13,adc/编码器接口包含霍尔传感器输出端口11-1、单位增益缓冲电路11-2、滤波电路11-3和adc芯片11-4,霍尔传感器输出端口11-1接收模拟信号,经过肖特基二极管保护电路后,经过单位增益缓冲电路11-2以提高输入阻抗,提高测量精度,滤波电路11-3采用多反馈滤波器,最终生成0~3.3v模拟电压信号,采用的模拟数字转换模块可为外部adc芯片,通过spi总线连接控制单元,也可采用控制单元内置的adc控制器。

66.本发明还包括一种电机控制器的控制方法,包括以下步骤:

67.步骤一、根据需求选择电机控制器硬件连接方式,控制器通过pwm和io接口或dac和io接口与伺服驱动器相连,分别用脉冲+方向方式和模拟电压方式向伺服驱动器发送指令,从而控制电机运动,也可用pwm脉冲驱动智能功率模块,直接控制电机;

68.步骤二、根据电机控制器硬件连接方式,将对应的运动控制程序下载并固化在非易失存储器6中;

69.步骤三、上位机将电机每个位置控制周期的进给指令通过上位通信接口1传输到电机控制器,并存储于大容量存储器4中;

70.步骤四、当大容量存储器4中的指令容量达到阈值后,上位机可通知电机控制器加工开始,此时,电机控制器从大容量存储器4中读取周期位移指令,控制电机运动,同时,上位机可停止指令传输,与其他电机控制器通信,直到大容量存储器4中代码容量小于一定阈值时,电机控制器通知上位机继续传输周期位移指令;

71.步骤五、当上位机使能反馈传输时,电机控制器将电机的位置、速度和状态信息通过上位通信接口反馈给上位机。

72.电机控制器运行时,上位机发来的电机运动指令,通过上位通信接口1发送至控制单元2,由控制单元2分析指令内容,如果是立即执行指令,控制单元2将与特定功能模块交互信息,完成指令,如果不是立即执行指令,控制单元2将指令写入大容量存储器4,当电机控制器接收到加工开始指令时,从大容量存储器4中读出电机运动指令,通过pwm脉冲输出接口8输出多路pwm脉冲,从而控制电机电流,控制单元2通过编码器接口10获取电机当前位置,通过adc/传感器接口11获得电机各相电流,通过io接口7控制设备开关量并获得设备状态;以位置模式控制伺服驱动器完成电机运动控制,或通过模拟电压输出接口9输出电压,以速度模式控制伺服驱动器实现电机运动控制。

73.本发明中的电机控制器通过网络接收工业计算机通过离线插补生成的每个位置控制周期的电机进给指令和加工过程中的机床开关指令,并采用大容量存储器缓存上述数据。在加工运行时,从存储器读出指令并执行,使电机控制器可脱离工业计算机实时通信限制独立运行。电机控制器利用多样化的接口可灵活实现多种控制系统拓扑配置和控制方法。采用本发明中的电机控制器,机床等加工设备不需要配备数控系统,从而减少了现场控制设备部件数量,使控制系统更加简洁,在降低设备成本的同时,具有高度的可伸缩性和可重构性。

74.上述内容仅为本发明的较佳实施例,并非用于限制本发明的实施方案,本领域普通技术人员根据本发明的主要构思和精神,可以十分方便地进行相应的变通或修改,故本发明的保护范围应以权利要求书所要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1