一种基于改进PSO-CNN的实验装置控制方法及系统

一种基于改进pso-cnn的实验装置控制方法及系统

技术领域

1.本发明涉及pid控制技术领域,尤其涉及一种基于改进pso-cnn的实验装置控制方法及系统。

背景技术:

2.近年来由于有机发光二极管(oled)的广泛使用,研究oled器件在高温环境下的器件参数尤为重要,目前的oled的高温实验一般是在特定的高温试验箱中实现的。

3.温度控制系统中最常用的方法是pid控制;还有神经网络算法,例如:粒子群算法优化pid算法、采用改进的状态转移算法优化pid参数、基于模糊逻辑的分数阶模糊pid控制方法。

4.采用固定参数控制的pid,响应速度慢、跟随性差、超调量大的问题;另外传统的神经网络预测存在预测时间长、模型不易收敛、容易陷入局部极小值等缺点,无法适应实际生产过程。

技术实现要素:

5.针对现有算法的不足,本发明采用改进粒子群算法(pso)对pid控制器参数进行整定,并利用cnn神经网络预测下一时刻温度,将超前温度信息作为改进pso的适应度函数参数,从而给出超前控制,减弱温度变化的滞后性,并减小响应时间;同时为了防止pso算法陷入局部最优问题,对pso算法的全局寻优能力进行优化,针对pso固定搜索步长的缺陷,提出自适应变步长算法,提升收敛速度。

6.本发明所采用的技术方案是:一种基于改进pso-cnn的实验装置控制方法,包括以下步骤:

7.步骤一、采集实验装置的数据,其中,实验装置的数据包括:实验装置的内腔(简称实验腔)初始温度、加热功率、加热时间,并作为输入参数,其中,实验腔初始温度为实验装置所处的环境温度;oled设置在实验腔内,实验腔温度为加热或降温后实验腔的实际温度,并作为输出参数;构建实验腔初始温度、加热功率、加热时间和实验腔温度的数据集,并对数据集进行归一化预处理;

8.对数据进行数据预处理,为了消除数据数量级之间的差别,反映各数据之间的相互关系,减小数据处理过程中的误差,网络训练前需对样本数据进行归一化处理,公式如(1)所示:

[0009][0010]

式中,x为输入变量的实测值集合,xi为第i个该变量的实测值,为第i个该变量归一化的值;

[0011]

步骤二、构建一维卷积神经网络(1-dcnn)模型,利用数据集训练1-dcnn模型,并通过均方根误差和决定系数评价1-dcnn模型;

[0012]

进一步的,1-dcnn模型包括:c1、c2卷积层、d1,d2为全连接层,数据集经c1、c2层卷积后将数据平铺为一维数据,依次输入全连接层d1,d2,并引入数据集激活函数,得到实验腔温度的预测值;c1、c2卷积层的卷积核数量均为100,大小分别为2和1,全连接层神经元的个数为200,优化器选用adam,betch-size设置为4,epoch为2500;

[0013]

以均方根误差(rmse)和决定系数(r2)大小作为评价预测模型的指标,rmse的值越小,r2的值越大,表明预测模型效果越好。

[0014]

通过1-dcnn网络,通过对预测下一时刻的实验腔温度,提前优化pid参数,提高响应速度,减少响应时间。

[0015]

步骤三、通过pso算法对pid控制参数进行整定,将1-dcnn网络预测的实验腔温度作为pso算法的输入参数,计算预测实验腔温度与实际的实验腔温度差值,代入pso算法的适应度函数中,更新pso算法的惯性权值和粒子位置和速度以及更新个体最优值和群体最优值,当满足收敛条件时输出最优pid参数;

[0016]

进一步的,具体包括:

[0017]

s31、初始化pso,设置pso的种群数m,最大迭代次数n,初始惯性常量ω;惯性常量最小值ω

min

;学习因子c1,c2;动态调整因子z;设置k

p

,ki,kd的搜索空间;

[0018]

s32、粒子的速度和位置更新,根据粒子的历史最优位置和全局的最优位置,更新每个粒子的速度和位置,更新公式如式(7)所示:

[0019]vid

=ωv

id

+c1random(0,1)(p

id-x

id

)+c2random(0,1)(p

gd-x

id

)

ꢀꢀ

(7)

[0020]

s33、每个粒子根据第k次迭代的速度,利用种群最优位置和自身最优位置得到自身第k+1次迭代的速度,在进行速度更新之后再计算粒子的更新位置;其中,最优位置通过计算每个位置的适应度函数值确定,选择itae指标为适应度函数,如公式(8)所示:

[0021][0022]

其中,e(t)为1-dcnn网络预测到的下一时刻温度的误差,误差为预测实验腔温度与实际的实验腔温度差值;

[0023]

更新得到每个粒子的历史的最优位置和全局的最优位置;

[0024]

s34、通过自适应变步长惯性因子对pso算法的收敛速度进行改进;

[0025]

进一步的,自适应变步长惯性因子公式如下:

[0026][0027]

其中,t为当前迭代次数,t为总迭代次数,ω

t

为第t步迭代对应的惯性因子,ω

max

为初始设置的最大惯性因子;

[0028]

从上式可以看出,开始迭代时,t较小,此时ω

t

较大,随着迭代次数的增加,t逐渐逼近于总迭代次数t,ω

t

随之减小,从而使改进后的pso算法兼具快的收敛速度和高的收敛精度。

[0029]

s35、pso算法进行迭代,当迭代终止条件满足时,输出最优的pid控制参数值k

p

,ki,kd;

[0030]

其中,终止条件包括:达到最大迭代次数g

max

或相邻两次迭代的偏差在设定范围内;

[0031]

步骤四、利用pid控制器对实验装置的腔体进行加热或降温。

[0032]

进一步的,基于改进pso-cnn的实验装置控制方法的系统,包括:实验装置、可控硅调压模块、电磁阀、氮气瓶、温度变送器、a/d模块和plc控制器,实验装置的腔体内用于放置待测oled;可控硅调压模块连接实验装置的腔体内加热块,用于加热实验装置的腔体温度;氮气瓶与电磁阀连接后再与实验装置连接,plc控制器与电子阀电连接,通过电子阀控制实验装置中的氮气量,实现实验装置的降温;温度变送器用于采集实验腔温度,并将温度值发送给plc控制器,plc控制器根据最优的pid控制参数对实验装置进行加热或降温控制。

[0033]

本发明的有益效果:

[0034]

1、在面对复杂非线性系统时能够有效的避免应用效果不佳等问题,实现超前控制,减弱温度变化的滞后性。同时针对pso优化pid能够避免其在自学习过程中陷入局部极小值问题中,并在此基础上加入cnn神经网络,通过对预测下一时刻的温度,将超前温度信息作为改进粒子群算法适应度函数参数,提前调整pid控制器参数,提高响应速度,减少响应时间;

[0035]

2、基于改进pso算法和cnn神经网络的pid参数模型的响应速度和稳态精度均得到有效提高,并且超调量更小,适用于大多数温度控制系统,有助于提高实验效率和研究进度、增加经济效益。

附图说明

[0036]

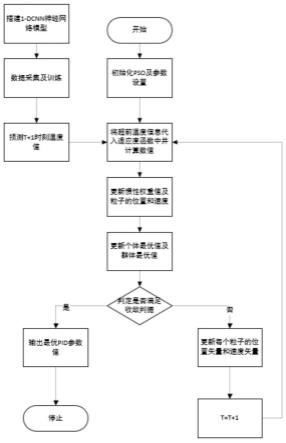

图1是本发明的基于改进pso-cnn的实验装置控制方法流程图;

[0037]

图2是本发明的基于改进pso-cnn的pid控制器原理控制原理图;

[0038]

图3是本发明的1-dcnn神经网络模型结构图;

[0039]

图4是本发明的温控系统示意图;

[0040]

图5是本发明的实验装置剖面结构图;

[0041]

其中1、加热块电源接口2、液氮出口3、液氮入口4、抽真空口5、热电偶测量引线入口6、样品托7、温度变送器和压力变送器安装口8、加热块9、石英视窗10、铜盘管。

具体实施方式

[0042]

下面结合附图和实施例对本发明作进一步说明,此图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0043]

如图1,2所示,一种基于改进pso-cnn的实验装置控制方法,包括以下步骤:

[0044]

步骤一、采集实验装置的数据,其中,实验装置的数据包括:实验装置的内腔(简称实验腔)初始温度、加热功率、加热时间,并作为输入参数,其中,实验腔初始温度为实验装置所处的环境温度;oied放置在实验腔内的样品托上,实验腔温度为加热或降温后实验腔的实际温度,并作为输出参数;构建实验腔初始温度、加热功率、加热时间和实验腔温度的数据集,并对数据集进行归一化预处理;

[0045]

共采集36组数据,对数据进行预处理,利用数据对1-dcnn模型进行训练;为了消除数据数量级之间的差别,较好地反映各因素之间的相互关系,减小数据处理过程中的误差,网络训练前需对样本数据进行归一化处理,其公式如(1)所示

[0046]

[0047]

式中:x为输入变量的实测值集合,xi为第i个该变量的实测值,为第i个该变量归一化的值;

[0048]

步骤二、构建1-dcnn模型,并通过均方根误差和决定系数评价1-dcnn模型;

[0049]

卷积层:卷积层主要由具有局部感知和参数共享特性的若干卷积核构成,通过执行卷积运算提取输入数据的特征,学习到多种特征的同时可减小计算参数和计算量;1-dcnn的输入是一维向量,故卷积核为一维,一维卷积运算如式(2)所示

[0050][0051]

其中,分别为第l层第k个神经元的输入和偏执,为第l-1层第i个神经元与第l层第k个神经元之间的卷积核,为第l-1层第i个神经元的输出,n

l-1

为第l-1层神经元个数,conv1d(.)为一维卷积运算;

[0052]

卷积计算完成后,为了增加神经网络模型的非线性,需要引入激活函数;因修正线性单元relu函数能加速网络的收敛,选用relu函数为激活函数,其表达式如式(3)所示:

[0053]

f(x)=max(0,x)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0054]

因此,卷积层中每个神经元的最终输出为:

[0055]

池化层:在卷积层之后,采用池化层可加快计算速度、降低计算代价和防止过拟合问题,且可保持特征的平移不变性;

[0056]

全连接层:全连接层每层的输出由式(4)计算得到,其输入是经多个卷积层和池化层后的多维特征向量铺平的一维向量:

[0057][0058]

式中:为第l+1层第j个神经元的激活值,为第l层第i个神经元的激活值,为第l+1层第j个神经元与第l层第i个神经元之间的权重,为l层所有神经元对l+1层第j个神经元的偏置;

[0059]

图3为本发明的1-dcnn模型结构图,其中c1、c2为卷积层,由于特征较少故无须采用池化层,d1,d2为全连接层,输入数据经c1、c2层卷积后将数据平铺为一维数据,依次输入全连接层d1,d2,并引入激活函数,relu函数使网络具有逼近非线性函数的能力,最后获得该oled高温实验装置的温度预测值,选取表36组实验数据作为数据集,训练集采用共27组样本数据,测试集采用剩余9组样本数据;c1、c2卷积层的卷积核数量均为100,大小分别为2和1,全连接层神经元的个数为200,优化器选用adam,训练时betch-size设置为4,epoch为2500,将样本数据输入模型进行训练;以均方根误差(rmse)和决定系数(r2)大小作为评价预测模型的指标;rmse的值越小,r2的值越大,表明预测模型效果越好,均方根误差(rmse)和决定系数(r2)的表达式如下(5)、(6)所示:

[0060][0061]

[0062]

式中,n为试验点数量;t

iexp

为实验腔温度的实测值;t

ipre

为1-dcnn模型温度预测值;为实测温度值的平均值;训练完成后,将1-dcnn神经网络预测的实验腔温度作为粒子群算法的适应度函数参数值。

[0063]

步骤三、通过pso算法对pid控制参数进行整定,将1-dcnn网络预测的实验腔温度作为pso算法的输入参数,计算预测实验腔温度与实际的实验腔温度差值,代入pso算法的适应度函数中,更新pso算法的惯性权值和粒子位置和速度以及更新个体最优值和群体最优值,当满足收敛条件时输出最优pid参数;

[0064]

进一步的,具体包括:

[0065]

s31、初始化pso,设置pso的种群数m=100;最大迭代次数n=100;初始惯性常量ω=0.9;惯性常量最小值ω

min

=0.4;学习因子c1=2,c2=2;动态调整因子z=0.3;k

p

,ki,kd的搜索空间均为[0.0001,5];

[0066]

s32、粒子的速度和位置更新,根据自身的历史最优位置和全局的最优位置,更新每个粒子的速度和位置,更新公式如式(7)所示:

[0067]vid

=ωv

id

+c1random(0,1)(p

id-x

id

)+c2random(0,1)(p

gd-x

id

)

ꢀꢀ

(7)

[0068]

s33、每个粒子根据第k次迭代的速度,利用种群最优位置和自身最优位置得到自身第k+1次迭代的速度,在进行速度更新之后再计算粒子的更新位置;其中,最优位置通过计算每个位置的适应度函数值确定,选择itae指标为适应度函数,如公式(8)所示:

[0069][0070]

其中,e(t)是通过1-dcnn网络预测到的下一时刻温度的误差,即预测实验腔温度与实际的实验腔温度差值;

[0071]

将通过1-dcnn网络预测到的下一时刻温度的误差代入到评估粒子的适应度函数中,更新得到每个粒子的历史的最优位置和全局的最优位置。

[0072]

s34、对pso算法进行改进,pso算法的收敛速度由惯性因子ω决定,ω越大每个粒子更新的步长越长,算法的全局搜索能力就越强,但是局部搜索能力越弱,反之,ω越小每个粒子更新的步长越小,算法的局部搜索能力就越强,但是全局搜索能力则越弱,传统pso算法的惯性因子s是固定的,因此将pso的惯性因子取值与迭代次数联系起来,采取如下自适应变步长惯性因子迭代方法,如公式(9)所示:

[0073][0074]

其中,t为当前迭代次数,t为总迭代次数,ω

t

为第t步迭代对应的惯性因子,ω

max

为初始设置的最大惯性因子,从上式可以看出,开始迭代时,t较小,此时ω

t

较大,随着迭代次数的增加,t逐渐逼近于总迭代次数t,ω

t

随之减小,从而使改进后的pso算法兼具快的收敛速度和高的收敛精度。

[0075]

s35、pso迭代终止判断,有两种终止条件可以选择,一是最大代数:g

max

;二是相邻两次迭代的偏差在一个指定的范围;如果满足结束条件,则输出全局最优结果并结束程序,否则转向s32继续执行;

[0076]

pso迭代终止时,输出以t+1时刻为基准的最优pid参数作为该优化后的pid控制系统的实时参数;

[0077]

步骤四、利用pid控制器对实验装置的腔体进行加热或降温。

[0078]

进一步的,如图4所示的基于改进pso-cnn的实验装置控制方法的系统,包括:实验装置、可控硅调压模块、电磁阀、氮气瓶、温度变送器、a/d模块和plc控制器,实验装置的腔体内用于放置待测oled;可控硅调压模块连接实验装置的腔体内加热块,用于加热实验装置的腔体温度;氮气瓶与电磁阀连接后再与实验装置连接,plc控制器与电子阀电连接,通过电子阀控制实验装置中的氮气量,实现实验装置的降温;温度变送器用于采集实验腔温度,并将温度值发送给plc控制器,plc控制器根据最优的pid控制参数对实验装置进行加热或降温控制,pid温度控制根据实验腔实际温度与预测温度的偏差值,结合设置目标温度稳定时间t,控制可控硅加热器输出电流值至加热块中,通过安装在真空腔底部的加热块产生热量,随后将热量传递到样品托上,待加热块开始工作一段时间后,观察触摸屏上温度变化,直至稳定在示数温度,如若是实验过程中需要降温,则是plc控制电磁阀打开,对铜盘管中通入氮气进行降温,一段时间后,观察触摸屏上温度变化,直至稳定在示数温度,测试结束后,顺序关闭电源及真空泵,待真空腔内温度回到常温,打开实验装置,取出样品。

[0079]

如图5为实验装置结构图,包括:加热块电源接口、液氮出口、液氮入口、抽真空口、热电偶等测量引线入口、样品托、温度变送器和压力变送器安装口、加热块、石英视窗和铜盘管:加热块电源接口为加热块电流信号的输入口,由可控硅调压模块根据温控需求对4-20ma电流信号进行调节以此达到调节加热功率的目的;液氮出口用于降温过程中,用于释放盘管中的的液氮;液氮入口通过电磁阀与氮气瓶相连,当实验过程中需要降温时,系统控制电磁阀打开,液氮通过该口进入实验腔内的盘管中降低其内部温度;抽真空口连接有机械泵,机械泵直接实现真空腔的真空要求,实验过程中,待样品放置实验腔后立即打开真空泵开始抽取腔内空气,抽取时间20min后,腔内压强稳定在10-1

pa时,开始下步操作;热电偶测量引线入口用于实时检测样品托上oled样品的温度,并将数据返回至plc控制器中,构成反馈,同时其实时温度则被记录并显示在触摸屏上;样品托置于装置内部且与视窗同一水平线,其中央是紫铜厚片,厚片由塑料黑壳包裹,底部从塑料壳中伸出多个铜导电柱,用于样品供电,样品托四顶点处固定有四个强力磁铁,用于吸附固定oled样品的样品盖;温度变送器和压力变送器安装口用于实时检测实验腔内部环境温度和压力,并将数据返回至plc中,构成反馈,同时腔体内的实时温度和压力则被记录并显示在触摸屏上;加热块采用铸铝电阻丝加热块,产热效率高,功率为900w,最高温度可达350℃,满足实验温度需求;石英视窗是在装置外壁开有直径11cm的视窗,视窗中间采用紫外可见平均透过率在95%左右的石英片,用于观测装置内部的工作状态及探测oled器件发射的光谱;铜盘管以螺旋式附着于实验腔壁上,在充入液氮以后,能够有效的以实验腔内部环境进行热交换以此达到快速降温的目的。

[0080]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1