一种空调控制器测试方法、装置及系统与流程

1.本发明涉及硬件在环测试系统领,尤其涉及一种空调控制器测试方法、装置及系统。

背景技术:

2.现汽车空调控制器开发过程中,对空调控制器的软件功能除了开发时进行软件级别的测试外,一般实物功能测试只能依赖于实车开展,而空调控制器实车功能测试需实车空调系统的装车完成后才能开展,涉及到hvac总成、空调管路、压缩机零件等结构系统的开发及装车,在一个新平台开发过程中,hvac总成、空调管路、压缩机零件等结构件与汽车造型、布置息息相关,hvac总成、空调管路、压缩机零件等结构件的开发装车进度对空调控制器功能测试进度产生了较大影响。

技术实现要素:

3.本发明提供了一种空调控制器测试方法、装置及系统,通过设计空调控制器测试方法及系统对空调控制器实现软件功能进行实物测试,提高测试效率。

4.为了解决上述技术问题,本发明实施例提供了一种空调控制器测试方法,包括:

5.接收上位机发送的测试信号,并根据预设方法将测试信号输出第一动作信号,其中,测试信号根据用户对上位机的操作而生成;

6.将第一动作信号发送给空调控制器,以使空调控制器根据预设内部逻辑输出第二动作信号,根据第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制;

7.采集测试过程中的所有信号,将所有信号发送至上位机中以使上位机实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑。

8.在本实施例中,通过上位机操作空调器所需信号,经过转化成空调控制器所需电信号后发给空调控制器,空调控制器接收到信号后,按自身逻辑运行后输出响应信号,再转化成信号输入仿真模型中,驱动仿真模型工作并输出运行结果返回空调控制器以进行后续闭环随动控制,将测试过程中的所有信号上传至上机位中,上机位实时监测系统运行过程中各个信号的状态,以确认整个系统是否按测试用例期望结果进行工作,通过使用本方法可实现空调控制器软件功能测试,提高空调控制器测试效率。

9.作为优选方案,接收上位机发送的测试信号,并根据预设的逻辑使测试信号输出第一动作信号,具体为:

10.将测试信号经过转换后得到第一报文值;

11.将第一报文值经过转换后输出第一动作信号。

12.作为优选方案,根据第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制,具体为:

13.将第二动作信号进行转化,输出第二报文值;

14.根据第二报文值进行转化得到第二工作信号,根据第二工作信号驱动仿真模型运行,并将对应的运行结果转换成为电压信号返回空调控制器,以使空调控制器进行闭环随动控制。

15.作为优选方案,根据控制信号驱动仿真模型运行,并将对应的运行结果转换成为电压信号返回空调控制器,以使空调控制器进行闭环随动控制,具体为:

16.根据控制器原理、电器特性、空调负载外围原理及各个负载工作信号、反馈信号进行开发搭建仿真模型,其中,仿真模型包括虚拟控制器模型、温度传感器模型和空调负载模型;

17.根据虚拟控制器模型,发送指令给空调控制器以使空调控制器执行指令;

18.根据温度传感器模型输出对应阻值,再通过仿真硬件板卡将对应阻值转化成对应物理量输出给空调控制器;

19.通过在空调控制器中输入条件控制空调负载模型输出对应的动作得到运行结果,其中空调负载模型包括鼓风机模型、水阀电机模型、吹风模型电机模型、内外循环电机模型、空调压缩机模型;

20.将运行结果发送至空调控制器以使空调控制器进行闭环随动控制。

21.作为优选方案,仿真设备包括i/o卡板、总线仿真卡板、程控电源、实时处理器;

22.所述i/o卡板发送所述空调控制器电信号,接收所述空调控制器电信号,通过板卡将所述整车控制器电信号转化为第一变量;

23.所述总线仿真卡板为所述空调控制器的通讯总线与所述仿真模型之间提供物理接口,将第一变量转化为压差信号供所述空调控制器识别,将所述空调控制器输出的can压差信号转化为第二变量;

24.所述程控电源为i/o模块的电信号转化提供电源来源;

25.所述实时处理器对所述仿真设备的各个模块进行协调控制。

26.作为优选方案,上位机实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑,具体为:

27.通过预设的测试管理软件显示所有信号的状态,判断状态和预期的状态是否一致;

28.若一致,则空调控制器符合软件设计逻辑;

29.若不一致,则空调控制器不符合软件设计逻辑。

30.作为优选方案,为了解决上述技术问题,本发明实施例还提供了一种空调控制器测试装置,包括:信号接收模块、测试模块和监测模块;

31.其中,信号接收模块用于接收上位机发送的测试信号,并根据预设的逻辑使测试信号输出第一动作信号,其中,测试信号根据用户对上位机的操作而生成;

32.测试模块用于将第一动作信号发送给空调控制器以使空调控制器根据预设内部逻辑输出第二动作信号,根据第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制;

33.监测模块用于采集测试过程中的所有信号,将所有信号发送至上位机中以使上位机实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑。

34.作为优选方案,测试模块包括信号转化单元和报文转化单元;

35.其中,信号转化单元用于将测试信号转换得到第一报文值;

36.报文转化单元用于将第一报文值转换输出第一动作信号。

37.作为优选方案,为了解决上述技术问题,本发明实施例还提供了一种空调控制器测试系统,包括:上位机、空调控制器测试装置和空调控制器,其中,空调控制器测试装置用于执行本发明实施例所述空调控制器测试方法;

38.其中,所述上位机与所述空调控制器测试装置连接,所述空调控制器与所述空调控制器测试装置连接。

39.作为优选方案,上位机用于实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑;

40.空调控制器测试装置用于接收上位机发送的测试信号,并根据预设方法将测试信号输出第一动作信号,其中,测试信号根据用户对上位机的操作而生成,将第一动作信号发送给空调控制器,以使空调控制器根据预设内部逻辑输出第二动作信号,根据第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制,采集测试过程中的所有信号,将所有信号发送至上位机中以使上位机实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑;

41.空调控制器用于根据预设内部逻辑输出第二动作信号。

42.在本实施例中,通过上位机操作空调器所需信号,经过转化成空调控制器所需电信号后发给空调控制器,空调控制器接收到信号后,按自身逻辑运行后输出响应信号,再转化成信号输入仿真模型中,驱动仿真模型工作并输出运行结果返回空调控制器以进行后续闭环随动控制,将测试过程中的所有信号上传至上机位中,上机位实时监测系统运行过程中各个信号的状态,以确认整个系统是否按测试用例期望结果进行工作,通过使用本方法可实现空调控制器软件功能测试,提高测试效率,提前发现问题点,减少后续实车调试整改周期。

附图说明

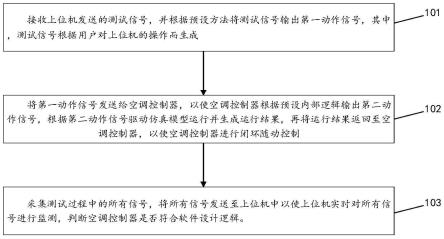

43.图1:为本发明提供的一种空调控制器测试方法的一种实施例的流程示意图;

44.图2:为本发明提供的一种空调控制器测试方法的一种实施例的空调负载外围结构示意图。

45.图3:为本发明提供的一种空调控制器测试方法的另一种实施例的结构示意图。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例一

48.请参照图1,为本发明实施例提供的一种空调控制器测试方法,该空调控制器测试方法包括步骤101至步骤103,各步骤具体如下:

49.步骤101:接收上位机发送的测试信号,并根据预设方法将测试信号输出第一动作

信号,其中,所述测试信号根据用户对所述上位机的操作而生成。

50.在本实施例中,在hil上位机操作空调器所需信号,如ac开关信号、风速调节信号、温度调节信号等,经过仿真模型及仿真设备转化成空调控制器所需电信号后发给空调控制器,hil测试工程在开发调试完成后,会编译生成供上位机软件可识别的格式,同时上位机软件也会开发相应的控件与模型变量关联以进行模型参数控制。以虚拟大屏控制器输入“ac开关开启”信号给到空调控制器,空调控制器会按其软件设计逻辑驱动压缩机工作为例说明,上位机ac开关控件数学值变化,如从0调整至1后,该控件关联的模型变量,即模型里面的ac开关也会从0变成1。

51.可选的,接收上位机发送的测试信号,并根据预设的逻辑使所述测试信号输出第一动作信号,具体为:

52.将测试信号经过转换后得到第一报文值;

53.将第一报文值经过转换后输出第一动作信号。

54.步骤102:将所述第一动作信号发送给空调控制器,以使所述空调控制器根据预设内部逻辑输出第二动作信号,根据所述第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制。

55.在本实施例中,空调控制器接收到信号后,按自身逻辑运行后输出响应信号;空调控制器输出信号再通过仿真设备转化后输入仿真模型,驱动仿真模型工作,再输出运行结果返回空调控制器以进行后续闭环随动控制。

56.作为本实施例的一种举例,以虚拟大屏控制器输入“ac开关开启”信号给到空调控制器,空调控制器会按其软件设计逻辑驱动压缩机工作为例说明,上位机ac开关控件数学值变化(如从0调整至1)后,该控件关联的模型变量,即模型里面的ac开关,也会从0变成1该变量ac开关(数学值)在仿真模型里通过信号转化单元转成相应的ac开关报文值(数学值),并通过仿真模型与can板卡的接口模块给到can板卡;然后can板卡按给定的ac开关报文值(数学值)转化成can差分电压信号(电气物理值),输入给空调控制器;空调控制器收到can差分电压信号(电器物理值)后即可算出当前ac开关报文定义;被测控制器发给仿真模型的电信号传输链路与上述相反。

57.可选的,接收上位机发送的测试信号,并根据预设的逻辑使所述测试信号输出第一动作信号,具体为:

58.将测试信号经过转换后得到第一报文值;

59.将第一报文值经过转换后输出第一动作信号。

60.可选的,根据第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制,具体为:

61.将第二动作信号进行转化,输出第二报文值;

62.根据第二报文值进行转化得到第二工作信号,根据第二工作信号驱动仿真模型运行,并将对应的运行结果转换成为电压信号返回空调控制器,以使空调控制器进行闭环随动控制。

63.可选的,根据所述控制信号驱动仿真模型运行,并将对应的运行结果转换成为电压信号返回空调控制器,以使空调控制器进行闭环随动控制,具体为:

64.根据控制器原理、电器特性、空调负载外围原理及各个负载工作信号、反馈信号进

行开发搭建仿真模型,其中,所述仿真模型包括虚拟控制器模型、温度传感器模型和空调负载模型;

65.根据所述虚拟控制器模型,发送指令给空调控制器以使空调控制器执行所述指令;

66.根据所述温度传感器模型输出对应阻值,再通过仿真硬件板卡将所述对应阻值转化成对应物理量输出给空调控制器;

67.通过在空调控制器中输入条件控制所述空调负载模型输出对应的动作得到运行结果,其中所述空调负载模型包括鼓风机模型、水阀电机模型、吹风模型电机模型、内外循环电机模型、空调压缩机模型;

68.将所述运行结果发送至空调控制器以使空调控制器进行闭环随动控制。

69.在本实施例中,该测试系统的虚拟控制器模型包括虚拟发动机控制器模型、虚拟大屏控制器模型、虚拟终端控制器模型,三个虚拟控制器模型与空调控制器均通过can通讯。虚拟发动机控制器模型主要用于模拟发动机控制器将转速报文发给空调控制器,以满足空调控制器控制ac压缩机启动的前置条件(转速≥400rpm);虚拟大屏控制器主要用于模拟车机大屏系统发送空调本地控制开关报文给空调控制器去执行;虚拟终端控制器主要用于模拟远程控车指令发送空调远程控制开关报文给空调控制器去执行。

70.温度传感器模型包括蒸发器温度传感器模型、室内温度传感器模型、室外温度传感器模型;蒸发器温度传感器、室内温度传感器、室外温度传感器的电器特性参数均为阻值输出,在simulink环境中搭建温度——阻值的曲线关系,即可模拟出对应阻值(数学量)输出,再通过仿真硬件板卡转化成对应阻值(物理量)即可输出给空调控制器;蒸发器温度传感器、室内温度传感器、室外温度传感器的电器特性参数温度-阻值关系表如下:

[0071][0072]

仿真模型主要虚拟控制器模型、温度传感器模型、空调负载模型等组成,如图1所示,虚拟控制器模型包括虚拟发动机控制器模型、虚拟大屏控制器模型、虚拟终端控制器模型,三个虚拟控制器模型与空调控制器均通过can通讯。虚拟发动机控制器模型主要用于模拟发动机控制器将转速报文发给空调控制器,以满足空调控制器控制ac压缩机启动的前置条件(转速≥400rpm);虚拟大屏控制器主要用于模拟车机大屏系统发送空调本地控制开关报文给空调控制器去执行;虚拟终端控制器主要用于模拟远程控车指令发送空调远程控制开关报文给空调控制器去执行;温度传感器模型包括蒸发器温度传感器模型、室内温度传感器模型、室外温度传感器模型;蒸发器温度传感器、室内温度传感器、室外温度传感器的电器特性参数均为阻值输出,在simulink环境中搭建温度——阻值的曲线关系,即可模拟出对应阻值(数学量)输出,再通过仿真硬件板卡转化成对应阻值(物理量)即可输出给空调控制器;蒸发器温度传感器、室内温度传感器、室外温度传感器的电器特性参数温度-阻值关系表如下:

[0073][0074]

[0075]

[0076][0077]

[0078][0079]

空调负载模型包含鼓风机模型、水阀电机模型、吹风模型电机模型、内外循环电机模型、空调压缩机模型。模型依据空调负载外围原理及各个负载工作信号、反馈信号进行开发搭建,空调负载外围原理如图2所示。

[0080]

鼓风机模型通过空调控制器鼓风机控制输出电压、pmw占空比输出与风速档位对应关系搭建鼓风机模型。在测试时,通过查看空调控制器是否按输入条件控制输出对应风档控制,判断空调控制器软件功能是否正常;

[0081]

空调控制器通过调整控制电压,改变调速模块的开启度,最终调节鼓风机的端电压,达到调速的目的,风速档位及电压对应关系如下:

[0082]

风档鼓风机端电压(v)pwm占空比(%)111

±

0.3542.3213

±

0.3550315

±

0.3557.7417

±

0.3565.4519

±

0.3573.1621

±

0.3580.8723

±

0.3588.5824

±

0.351

[0083]

其中,ub+为鼓风机输入电压(商用车上,发电机起动后一般为28v,未起动时一般为24v);u输出为空调控制器鼓风机控制输出引脚的输出电压。

[0084]

水阀电机模型:通过虚拟大屏控制器或终端控制器通过can报文输入的目标温度以及水阀电机反馈电压搭建水阀模型,并将对应设定温度的反馈电压信号返回空调控制器。在测试时,通过查看空调控制器是否在达到目标设定温度对应的反馈电压(即达到对应温度)前一直输出24v电机控制信号,及达到对应反馈电压(即达到对应温度)后停止输出,以判断空调控制器软件功能是否正常;

[0085]

空调控制器通过五根导线(+、-、vcc、gnd、v)控制水阀电机的动作。“+”与“-”可切换,以控制电机旋转方向,设置温度与反馈电压及水阀开度的关系如下:

[0086]

设定温度(℃)反馈信号(电压:v)水阀角度(

°

)开度(%)17(全冷)0.9

±

0.178

±

20181.3

±

0.168

±

212.8191.5

±

0.164.4

±

217.4

201.7

±

0.160.8

±

222.1211.8

±

0.157.2

±

226.7222.0

±

0.153.6

±

231.3232.2

±

0.150

±

235.9242.4

±

0.146.2

±

240.8252.6

±

0.142.6

±

245.4262.7

±

0.139

±

250272.9

±

0.135.4

±

254.6283.1

±

0.131.8

±

259.2293.3

±

0.128

±

264.1303.5

±

0.124.6

±

268.5313.7

±

0.121

±

273.132(最热)4.8

±

0.10

±

2100

[0087]

吹风模式电机模型:通过虚拟大屏控制器或终端控制器通过can报文输入的目标吹风模式以及吹风模式电机反馈电压搭建水阀模型,并将对应吹风模式的反馈电压信号返回空调控制器。在测试时,通过查看空调控制器是否在达到目标设定吹风模式对应的反馈电压(即达到对应吹风模式)前一直输出24v电机控制信号,及达到对应反馈电压(即达到对应吹风模式)后停止输出,以判断空调控制器软件功能是否正常,空调控制器通过五根导线(+、-、vcc、gnd、v)控制模式电机的动作。“+”与“-”可以切换,以控制微电机旋转方向,vcc为基准电压,gnd为地,v为反馈信号,模式电机档位及电压对应关系如下:

[0088]

吹风模式反馈信号(v)电机旋转角度(

°

)吹面0.5

±

0.10吹面吹脚1.53

±

0.121.2

±

2吹脚2.55

±

0.142

±

2吹脚除霜3.57

±

0.163

±

2除霜4.5

±

0.182

±2[0089]

内外循环电机模型:通过内外循环电机输出+、内外循环电机输出-与电压关系搭建内外循环电机模型。在测试时,通过查看空调控制器是否按输入条件控制内外循环电机,以判断空调控制器软件功能是否正常;

[0090]

工作状态内外循环电机输出+(v)内外循环电机输出-(v)内循环24v0外循环024

[0091]

压缩机模型:通过压缩机控制引脚输出电压搭建压缩机模型。在测试时,通过查看空调控制器是否按输入条件控制压缩机工作,以判断空调控制器软件功能是否正常。

[0092]

压缩机工作状态压缩机控制(v)工作24v不工作0

[0093]

压缩机模型:通过电子风扇控制引脚输出电压搭建压缩机模型。在测试时,通过查

看空调控制器是否按输入条件控制电子风扇工作,以判断空调控制器软件功能是否正常。

[0094]

电子风扇工作状态电子风扇控制(v)工作24v不工作0

[0095]

步骤103:采集测试过程中的所有信号,将所述所有信号上传至所述上位机中以使所述上位机实时对所述所有信号进行监测,判断空调控制器是否符合软件设计逻辑。

[0096]

在本实施例中,上位机也可时刻监测系统运行过程中各个信号(包含空调控制器所有输入输出信号、i/o板卡及总线仿真板卡所有输入输出信号、程控电源外部接口信号(如电压电流值、使能控制信号等)、仿真模型里所有变量)的状态,以确认整个系统是否按测试用例期望结果进行工作。

[0097]

可选的,上位机实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑,具体为:

[0098]

通过预设的测试管理软件显示所述所有信号的状态,判断所述状态和预期的状态是否一致;

[0099]

若一致,则空调控制器符合软件设计逻辑;

[0100]

若不一致,则空调控制器不符合软件设计逻辑。

[0101]

经上述步骤,通过在hil上位机操作空调器所需信号,比如ac开关信号、风速调节信号、温度调节信号等,经过仿真模型及仿真设备转化成空调控制器所需电信号后发给空调控制器,空调控制器接收到信号后,按自身逻辑运行后输出响应信号,空调控制器输出信号再通过仿真设备转化后输入仿真模型,驱动仿真模型工作,再输出运行结果返回空调控制器以进行后续闭环随动控制;同时上位机时刻监测系统运行过程中各个信号的状态,以确认整个系统是否按测试用例期望结果进行工作,通过使用本方法可在装车前对空调控制器实现软件功能进行实物测试,提前发现问题点,减少后续实车调试整改周期,缩短车型开发周期,提高空调控制器测试效率。

[0102]

实施例二

[0103]

相应地,参见图3,图3是本发明提供的一种空调控制器测试装置结构示意图。如图所示,该空调控制器测试装置,包括:信号接收模块301、测试模块302和监测模块303;

[0104]

其中,信号接收模块301用于接收上位机发送的测试信号,并根据预设的逻辑使测试信号输出第一动作信号,其中,测试信号根据用户对上位机的操作而生成;

[0105]

测试模块302用于将第一动作信号发送给空调控制器以使空调控制器根据预设内部逻辑输出第二动作信号,根据第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制;

[0106]

监测模块303用于采集测试过程中的所有信号,将所有信号发送至上位机中以使上位机实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑。

[0107]

在本实施例中,测试模块302包括信号转化单元3021和报文转化单元3022;

[0108]

其中,信号转化单元3021用于将测试信号转换得到第一报文值;

[0109]

报文转化单元3022用于将第一报文值转换输出第一动作信号。

[0110]

通过在hil上位机操作空调器所需信号,如ac开关信号、风速调节信号、温度调节信号等,经过仿真模型及仿真设备转化成空调控制器所需电信号后发给空调控制器,空调

控制器接收到信号后,按自身逻辑运行后输出响应信号,空调控制器输出信号再通过仿真设备转化后输入仿真模型,驱动仿真模型工作,再输出运行结果返回空调控制器以进行后续闭环随动控制;同时上位机时刻监测系统运行过程中各个信号的状态,以确认整个系统是否按测试用例期望结果进行工作,通过使用本系统可在装车前对空调控制器实现软件功能进行实物测试,提前发现问题点,减少后续实车调试整改周期,缩短车型开发周期,提高空调控制器测试效率。

[0111]

实施例三

[0112]

相应地,本发明提供的空调控制器测试系统,该空调控制器测试系统,包括:上位机、空调控制器测试装置和空调控制器,其中,空调控制器测试装置用于执行实施例一所示的空调控制器测试方法;

[0113]

其中,上位机与空调控制器测试装置连接,空调控制器与空调控制器测试装置连接。

[0114]

在本实施例中,上位机用于实时对所有信号进行监测,判断空调控制器是否符合软件设计逻辑。

[0115]

空调控制器测试装置用于接收上位机发送的测试信号,并根据预设方法将所述测试信号输出第一动作信号,其中,所述测试信号根据用户对所述上位机的操作而生成,将所述第一动作信号发送给空调控制器,以使所述空调控制器根据预设内部逻辑输出第二动作信号,根据所述第二动作信号驱动仿真模型运行并生成运行结果,再将运行结果返回至空调控制器,以使空调控制器进行闭环随动控制,采集测试过程中的所有信号,将所述所有信号上传至所述上位机中以使所述上位机实时对所述所有信号进行监测,判断空调控制器是否符合软件设计逻辑。

[0116]

空调控制器用于根据预设内部逻辑输出第二动作信号。

[0117]

相比于现有技术,本发明提供的一种空调控制器测试方法通过在hil上位机操作空调器所需信号,经过仿真模型及仿真设备转化成空调控制器所需电信号后发给空调控制器,空调控制器接收到信号后,按自身逻辑运行后输出响应信号,空调控制器输出信号再通过仿真设备转化后输入仿真模型,驱动仿真模型工作,再输出运行结果返回空调控制器以进行后续闭环随动控制,同时上位机时刻监测系统运行过程中各个信号的状态,以确认整个系统是否按测试用例期望结果进行工作,通过使用本系统可在装车前对空调控制器实现软件功能进行实物测试,提前发现问题点,减少后续实车调试整改周期,缩短车型开发周期,提高空调控制器测试效率。

[0118]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1