钢企余坯智能改钢与多产线合同匹配装置与方法与流程

1.本发明涉及钢铁企业板坯设计与生产技术领域,更具体的说是涉及钢企余坯 智能改钢与多产线合同匹配装置与方法。

背景技术:

2.余坯消化是钢铁企业板材生产销售中极为重要的一个环节,是在满足生 产工艺和设计规则的前提下,将每一块余坯按带有优先级顺序的改钢基表找 出合适的合同,并将其子板按余坯或子坯断面尺寸设计成一定规格板坯,其 本质上是满足约束的长方体装填布局优化设计问题。最近10年,随着制造信 息化,钢铁企业余坯匹配已是在mes(manufacturing execution system)系统上 通过人机交互完成,但其消化余坯的合同只能由操作员手工选定。随着供给 侧的改革,钢铁企业景气恢复,客户订单量随之增大,且尺寸规格和形状增 多,这使操作员很难找出最优匹配的合同子集。另外,由于业务量增大,产 生的衔接坯、头尾坯和异常坯随之增加,多少还总会产生一定量的无委的正 常坯。这些余坯很难找到同钢种的匹配合同,而只能以优充次进行改钢,要 找到能改的更接近的合同钢种将大量增加操作员的工作量,并且还难以保证 最优。由于钢铁企业有多条产线,产生的余坯包含宽度范围可直接进加热炉 的和需要进行宽度开坯才可进加热炉的两种余坯,并且每种余坯又分为长尺 坯和短尺坯。这些又使余坯匹配变得更为复杂。

3.现在的余坯匹配需要花费大量的人力进行设计,操作员设计确认时间长。 因此,钢铁企业多产线余坯的智能化匹配是本领域技术人员亟需解决的问题。

4.由此,急需发明一种钢企余坯智能改钢与多产线合同匹配装置法,实现 余坯智能匹配合同和方案的优化设计,且满足设计者偏好、多规则约束和轧 制成材率的个性化要求,提升工作效率,降低生产管理成本,实现钢铁企业 板材生产和设计的自动化和智能化。

技术实现要素:

5.有鉴于此,本发明目的在于针对现有余坯改钢与多产线合同匹配系统存 在的上述缺陷,提供一种钢企余坯智能改钢与多产线合同匹配装置,以代替 目前钢铁企业人机交互余坯合同匹配装置,以节省大量的人力,提高设计效 率,解决板材生产和设计自动化和智能化程度低的技术问题。

6.为实现上述目的,本发明提供如下技术方案:

7.钢企余坯智能改钢与多产线合同匹配装置,其特征在于,包括:操作终 端、余坯智能匹配单元、多核服务器;其中,所述操作终端通过网络接口与 所述多核服务器电性连接,用于核准身份信息和维护匹配规则基表,同时显 示“确认请求”和设计者确认“余坯合同匹配方案;所述余坯智能匹配单元 通过机器接口与所述多核服务器电性连接,所述余坯智能匹配单元用于处理 订单集,并将其存入余坯表和余坯配方案表中。

8.优选的,所述智能余坯匹配单元包括:引导程序、余坯可改钢译码器、 余坯开坯的最优短尺子余坯分割模块以及短尺余坯智能合同匹配优化设计模 块;所述引导程序用于

引导所述余坯可改钢译码器、余坯开坯的最优短尺子 余坯分割模块以及短尺余坯智能合同匹配优化设计模块到所述多核服务器 中。

9.优选的,所述多核服务器包括:输入输出处理机、缓冲存储器、多核处 理器、匹配规则基表和订单记录表及余坯合同匹配方案存储器、匹配参数输 入模块以及匹配规则维护模块;其中,所述输入输出处理机、缓冲存储器、 多核处理器、匹配规则基表和订单记录表及余坯合同匹配方案存储器、匹配 参数输入模块以及匹配规则维护模块电性连接在所述多核服务器上;其中, 所述缓冲存储器用于临时存储订单记录、余坯匹配规则、余坯匹配参数和余 坯的合同匹配方案;所述匹配规则基表和订单记录表及余坯的合同匹配方案 存储器用于存储规则基表和mes生产订单及余坯合同匹配方案;所述匹配参 数输入模块用于操作者进行参数输入;所述匹配规则维护模块用于操作者维 护规则基表。

10.优选的,所述智能余坯匹配单元,由引导程序经机器接口引导到多核服 务器的多核处理器并行执行,分别处理从输入输出处理机读入的匹配参数、 匹配规则、余坯集和多产线的订单集,利用标识将可直接入炉的4种余坯分 为长尺和短尺余坯,可改钢译码器按以优充次原则从带优先级顺序的可改钢 种表计算出头尾余坯、衔接余坯、异常余坯和正常余坯的可改钢种子集,余 坯开坯最优短尺子余坯分割模块采用宽度方向对半和长度方向必要板坯长度 等分策略将不可直接入炉的余坯分割成可入炉短尺坯,存入余坯表,建立与 产线对应的轧制收得率下限基表,对短尺余坯,钢企短尺余坯智能合同匹配 方案优化设计模块用其可改钢种子集匹配出合同子集,按产线和a、s、g及 其扩展板型顺序设计与余坯同断面的最优板坯方案,并将该方案存入余坯匹 配方案表,对长尺余坯,长尺余坯分治合同匹配优化设计模块用其可改钢种 子集匹配出合同子集,按产线和a、s、g及其扩展板型顺序设计出与余坯同 断面的最优板坯方案组合,将该方案给合存入余坯匹配方案表。

11.优选的,所述多核服务器的输入输出处理机,通过网络接口电性连接于 操作终端,用于接收从操作终端经网络接口发出智能余坯匹配指令,并通过 机器接口启动智能余坯匹配单元的引导程序,所述引导程序引导该单元的智 能余坯匹配单元的其它模块到多核服务器的多核处理器并行执行,将操作终 端设定的余坯匹配参数和多核服务器的缓冲存储器中的匹配规则与对应的订 单集读入多核处理器并行进行余坯合同匹配,将最优余坯合同匹配方案存入 缓冲存储器中,并向操作终端发出匹配方案确认指令;或者用于将多核服务 器中最优的余坯合同匹配方案经网络接口发到生产现场的操作终端上。

12.本发明提供的钢企板卷坯料动态多目标优化设计方法,包括以下步骤:

13.步骤1:建立包含头尾余坯、衔接余坯、异常余坯和正常余坯在内的 带有优先级顺序的余坯可改钢基表,并存入数据库;通过维护该基表和获取 衔接余坯的前后炉次信息及特殊异常坯的头尾信息,计算出消化余坯的可改 钢钢种,进而在合同表中搜索,获得按成本优先级降序排列的合同集;

14.步骤2:建立与产线对应的轧制收得率下限基表,并存入数据库,维 护该基表和从操作终端输入成材率参数;

15.步骤3:建立员工工号、密码和所负责的库区的对应表,并存入数据库, 维护该基表,使多个设计员对余坯匹配有明确的分工;

16.步骤4:按员工工号和密码响应设计员的参数输入,包括成材率和库区 余坯及合同产线的指定;当没有输入时,前者为设定的缺省值,后者按默认 产线顺序消化余坯;

17.步骤5:通过mes系统按选择的库区读取余坯集记录集s

p

,按宽度 阀值分为可直接进入加热炉的余坯集s

dp

和不可直接进入加热炉的余坯集 s

ndp

;

18.步骤6:可改钢译码器按以优充次原则从带优先级顺序的可改钢种表 计算出头尾余坯、衔接余坯、异常余坯和正常余坯的可改钢种子集,按标识 将余坯集s

dp

分为长尺余坯子集s

dpl

和短尺余坯子集s

dps

,建立与产线对应的 轧制收得率下限基表;

19.步骤7:余坯开坯最优短尺子余坯分割方法将余坯集s

ndp

采用宽度方 向对半和长度方向必要板坯长度等分策略将不可直接入炉的余坯分割成可入 炉短尺坯,存入余坯表;

20.步骤8:对短尺坯子集s

dps

中每一块余坯,短尺余坯合同匹配的智能 优化设计方法按产线和可改钢种子集从合同表中匹配出满足规则的合同子 集,并按产线和a、s、g及其扩展板型顺序设计出与余坯同断面的最优板坯 方案组合,将该方案给合存入余坯匹配方案表;

21.步骤9:对长尺坯子集s

dpl

中每一块余坯,长尺余坯分治合同匹配优 化设计方法按产线和可改钢种子集从合同表中匹配出满足规则的合同子集, 并按产线和a、s、g及其扩展板型顺序设计出与余坯同断面的最优板坯方案 组合,将该方案给合存入余坯匹配方案表;

22.步骤10:设计员对生成的余坯匹配方案在终端上进行确认,并经mes 发送到操作现场。

23.优选的,所述可改钢译码器的具体操作为:

24.步骤a:按异常代码将余坯分成正常余坯、异常余坯、衔接信息余坯、 头尾余坯标识;

25.步骤b:对正常余坯、异常余坯、衔接信息余坯、头尾余坯分别构建可 改钢种基表;

26.步骤c:由余坯类型标识和库区以及余坯的前后衔接炉次钢种,基于改 钢规则从可改钢种基表中获得该余坯的可改钢种集;

27.步骤d:对于非指定钢种的余坯,按给定权值hg计算hg,对给定个数的 vg值升序排列,得到该余坯可改钢种子集。

28.优选的,所述短尺余坯合同匹配的智能优化设计方法的具体操作描述如 下:

29.步骤1:按相同厚度和宽度差阀值将合同集分为若干个合同子集;

30.步骤2:对每一个合同子集,采用余坯的断面依次按a、s、g及其扩 展板型构造该组合同的的板坯方案集,并检测其化学元素成份;

31.步骤3:对化学元素成份检测合格的方案按成材率、坯长和欠件数的顺 序降序排列;

32.步骤4:选择满足成材率的一个坯较长和欠件数较多的最优方案作为消化 该短尺余坯的匹配方案。

33.优选的,所述长尺余坯分治合同匹配优化设计方法的具体操作描述如下:

34.步骤a:按相同厚度和宽度差阀值将其分为若干个合同子集;

35.步骤b:对每一个合同子集,采用余坯的断面依次按a、s、g及其扩 展板型构造该组合同的的板坯方案集,并检测其化学元素成份;

36.步骤c:对化学元素成份检测合格的方案按成材率、坯长和欠件数的顺 序降序排列;

37.步骤d:在满足成材率的前提下,搜索最优方案组合;

38.步骤e:按组合方案长度将余坯截下若干段,若剩余部分长度小于最短 余坯,并将该组方案存入余坯合同匹配方案表;否则,并将该方案和新余坯 分别存入余坯合同匹配方案表和余坯表。

39.经由上述的技术方案可知,与现有技术相比,本发明的有益效果在于:

40.(1)本发明的可改钢种译码器能够实现余坯智能改钢,以便多产线合同 匹配,且尽可能减少成本的增加同时保持高的成材率,实现了匹配的自动化 与智能化,这是一个很好的创新;

41.(2)提出了一种基于最优虚拟板坯设计的待开坯余坯的开坯方法;

42.(3)提出了短尺余坯的匹配方案智能优化方法和长尺余坯分治合同匹 配优化设计方法,实现了总是按匹配的合同子集的最优方案或最优方案组合 来消化余坯;提出的匹配方法能减轻设计和切割人员的劳动强度,提升工作 效率,降低生产管理成本,在智能化复杂板型板坯设计的基础上,进一步实 现钢铁企业板材生产的自动化和智能化。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实 施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面 描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不 付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

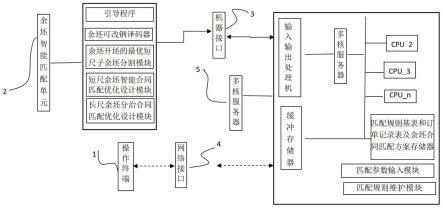

44.图1附图为本发明的钢企余坯智能改钢种与多产线合同匹配装置的结构 示意图。

45.图2附图为本发明的钢企余坯智能改钢种与多产线合同匹配方法的流程 图。

46.图3附图为本发明短尺余坯合同匹配的智能优化设计方法模块的流程图。

47.图4附图为本发明长尺余坯分治合同匹配优化设计方法模块的流程图。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行 清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而 不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做 出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例1:请参阅附图1,为本发明公开的一种钢企余坯智能改钢与多产 线合同匹配装置,它包括操作终端1、余坯智能匹配单元2、多核服务器5, 操作终端1通过网络接口4与多核服务器5连接,所述余坯智能匹配单元2 通过机器接口3与所述多核服务器5连接;其中,

50.操作终端通过网络接口电性连接于多核服务器的输入输出处理机和从终 端发出“余坯匹配”指令,设置余坯匹配参数,用于维护修改设计规则基表 和显示“方案确认”请求;

51.多核服务器的缓冲存储器、匹配规则基表和订单记录表及余坯匹配方案 存储器及规则基表维护模块。其中,缓冲方存储器用于临时存储匹配规则和 合同记录、余坯匹配参数和余坯合同匹配方案,规则基表维护模块用于维护 规则基表;

52.多核服务器的输入与输出处理机:通过网络接口电性连接于多操作终端, 一方面

接收从操作终端经网络接口发出“余坯匹配”指令,并通过机器接口 启动智能余坯匹配单元的引导程序,引导余坯智能匹配模块到多核服务器的 多处理器执行,将操作终端的余坯匹配参数、缓冲存储器中余坯匹配规则、 合同集与余坯集读入多处理机进行余坯的合同匹配,将设计的最优余坯合同 匹配方案存入缓冲存储器中,并向操作终端发出“方案确认”指令;

53.从操作终端输入的余坯匹配参数包括:成材率上限和下限、产线号、交 货期、匹配方案的厚度范围和长度、合同厚度和宽度范围、大板长度、指定 板坯/炉号、指定合同/合约、指定内部钢种、可接受长度差(方案必要板坯长 度-余坯长度),当没有给定的上述参数时,则为基表中的默认值。

54.钢企智能余坯匹配模块:由引导程序经机器接口引导到多核服务器的多 处理器执行,可改钢种译码器依次对余坯表中的每一块余坯从可改钢基表中 计算出合适钢种的合同子集;

55.按宽度将余坯分为可直接入加热炉余坯和需开坯方可入加热炉余坯两 种,每种余坯按长度又分为短尺余坯和长尺余坯;

56.按宽度方向对半和长度方向采用必要板坯长度等分策略将待开坯余坯分 割成可直接入炉的短尺余坯,存入余坯表;

57.对于短尺余坯,智能余坯合同匹配方案优化设计模块读入可直接入加热 炉的短尺余坯及其合同子集,以及设计规则和设计参数,基于多板型采用主 次轴合同准回溯策略,设计出该余坯的最优板坯方案,存入多核服务器的缓 冲存储器;

58.长尺余坯分治合同匹配优化设计模块读入可直接入加热炉的长尺余坯及 其合同子集,以及设计规则和设计参数,基于多板型采用主次轴合同准回溯 策略设计出该余坯的最优合同匹配方案组合,存入多核服务器的缓冲存储器;

59.输入与输出处理机对于没有匹配合同或设计失败的余坯,以及消化可直 接入炉的长尺余坯时剩余部分存入新余坯记录,将缓冲存储器的最优匹方案 经网络接口发送到操作终端,并发出“方案确认”指令,设计员在终端上完 成确认,并经mes发送到生产现场。

60.请参阅附图2,为本发明公开的一种钢企余坯智能改钢与多产线合同匹配 方法,包括操作终端参数输入,余坯与合同记录及设计规则的读取,余坯智 能改钢与多产线合同匹配方案的设计,其方法特征包括如下步骤:

61.步骤s1:发出“余坯匹配”指令步骤:使用者由操作终端通过网络接口 核准身份信息后,输入设计参数,从mes系统读入余坯与合同记录并确认后, 发出“余坯匹配”指令;

62.步骤s2:钢企余坯可改钢译码器与方案设计模块启动和读取相关数据步 骤:多核服务器的输入输出处理机捕捉操作终端的“余坯匹配”指令后,通 过机器接口启动钢企智能余坯匹配单元的引导程序,将钢企智能余坯匹配程 序引导到多核服务器的多处理器执行,它首先从操作终端输入设计参数,从 mes服务器存储器中读入余坯集、合同集、匹配规则表和改钢基表到多核服 务器的缓冲存储器中;

63.步骤s3:根据余坯所在的库区、标识和输入的参数将余坯记录表中的余 坯分为衔接余坯、头尾余坯、异常余坯和正常余坯,且按照余坯宽度尺寸将 余坯分为可直接入炉的余坯和需开坯方可入炉的待开坯余坯,按宽度方向对 半和长度方向采用必要板坯长度等分策略将待开坯余坯分割成可直接入炉的 短尺余坯,存入余坯表,再按标识和尺寸将余坯

分为短尺余坯和长尺余坯;

64.步骤s4:对余坯记录表中的每一块余坯,若设计参数中指定了钢种,则 按该钢种在合同记录表找出与之匹配的合同记录子集,否则,基于衔接余坯、 头尾余坯、异常余坯和正常余坯类别调用可改钢译码器获得可改钢种集,并 在合同记录表找出与之匹配的合同记录子集;

65.步骤s5:对于可直接入炉的短尺余坯,短尺余坯合同匹配的智能优化设 计方法,利用获得的合同记录子集,计算消化该余坯的最优方案,并由多核 服务器的输入输出处理机存入多核服务器的缓冲存储器;

66.步骤s6:对于可直接入炉的长尺余坯,长尺余坯分治合同匹配优化设计 方法,利用获得的合同记录子集,计算消化该余坯的最优方案组合,并由多 核服务器的输入输出处理机存入多核服务器的缓冲存储器;

67.步骤s7:对于没有匹配合同或设计失败的余坯,以及消化可直接入炉的 长尺余坯时剩余部分存入新余坯记录,将可直接入炉的短尺余坯和长尺余坯 及其最优方案组合、待开坯余坯及其最优方案组合,经网络接口发送到操作 终端,并发送“方案确认”指令,设计员在终端上完成确认,并经mes发送 到生产现场。

68.进一步的,步骤s4:的余坯可改钢译码器译码方法具体包括如下步骤:

69.步骤a:基于带有优选级顺序的衔接余坯、头尾余坯、异常余坯和正常余 坯可改钢基表,计算出可改钢种的优先级,并将按优先级降序排列;

70.步骤b:根据余坯类别,从构建的余坯可改钢种基表按成本计算获得优先 级顺序排列的可匹配钢种子集。

71.进一步的,所述步骤s5的短尺余坯的匹配方案智能优化方法具体包括如 下步骤:

72.步骤1:按产线和厚度将当前余坯的合同记录子集分为n个子集;

73.步骤2:按宽度阀值将第i(i=1,2,.....,n)个子集分为mi个子集,取i=1;

74.步骤3:将第j(j=1,2,.....,mi)个子集,依次按a、s板型和当前余坯断面 尺寸构造该组合同的的板坯方案集,如果最优板坯方案满足要求并通过质检, 则将当前余坯与方案存入方案表后转步骤6,否则执行下一步;

75.步骤4:将第j(j=1,2,.....,mi)个子集,依次按a、s扩展板型和和当前余坯 断面尺寸构造该组合同的的板坯方案集,如果最优板坯方案满足要求并通过质 检,则将当前余坯与方案存入方案表后转步骤6,否则执行下一步;

76.步骤5:如果存在支持g板型切割合同子板产线,则将第j(j=1,2,.....,mi) 个子集,按g或g扩展板型和当前余坯断面尺寸构造该组合同的板坯方案集,如 果最优板坯方案满足要求并通过质检,则将当前余坯与方案存入方案表后转 (6),否则将该余坯存入新余坯表;

77.步骤6:若i《n则转步骤3,否则,结束短尺余坯匹配并返回。

78.进一步的,所述步骤(f)的长尺余坯分治合同匹配优化设计方法,具体包括 如下步骤:

79.步骤a:按产线和厚度将获得的合同记录子集分为n个子集;

80.步骤b:按宽度阀值将第i(i=1,2,.....,n)个子集分为mi个子集;

81.步骤v:将第j(j=1,2,.....,mi)个子集,依次按a、s板型和当前余坯断面尺 寸构

造该组合同的板坯方案集,按成材率和坯长加权进行降序排列,如果最优 方案组合1满足消化当前余坯的要求并通过质检,则将当前余坯与方案组合存 入方案表,否则,将最优方案组合1和余坯的剩余部分分别存储在临时方案表 和临时余坯表中,执行下一步;

82.步骤d:将第j(j=1,2,.....,mi)个更新欠件数的合同子集,依次按a、s扩展 板型和当前余坯断面尺寸构造该组合同的板坯方案集,按成材率和坯长加权进 行降序排列,如果最优方案组合2满足消化当前余坯的要求并通过质检,则将 当前余坯与方案组合2存入方案表,否则,将最优方案组合2和余坯的剩余部 分分别存储在临时方案表和临时余坯表中,执行下一步;

83.步骤e:如果存在支持g板型切割合同子板产线,则将第j(j=1,2,.....,mi) 个子集,按g或g扩展板型和当前余坯断面尺寸构造该组合同的板坯方案集,如 果最优板坯方案组合3满足消化当前余坯的要求并通过质检,则将当前余坯与 方案组合3存入方案表,否则,将当前余坯与方案组合3存入方案表,将该余 坯的剩余部分存入新余坯表;

84.步骤f:若i《n则转步骤c,否则,结束长尺余坯匹配并返回。

85.实施例1:

86.参见图1,本实施例的钢企余坯智能改钢种与多产线合同匹配装置包括操 作终端1、余坯智能匹配单元2、多核服务器5;余坯智能匹配单元2通过机 器接口3与多核服务器5连接;所述多核服务器5包括包括输入输出处理机 在内的多核处理器、匹配规则基表和订单记录表及余坯匹配方案存储器、匹 配规则基表维护模块、缓冲存储器和匹配参数选择模块,所述余坯智能匹配 单元2包括余坯可改钢译码器、余坯开坯的最优短尺余坯分割模块、短尺余 坯智能合同匹配优化设计模块、短尺余坯分治合同匹配优化设计模块和引导 程序;其中,

87.(a)操作终端(1):通过网络接口(4)电性连接于多核服务器(5)的输 入输出处理机和匹配参数选择模块以及匹配规则基表维护模块,用于核准身 份信息和维护匹配规则基表,用于显示“确认请求”和设计者确认“余坯合同匹 配方案”;

88.(b)多核服务器(5)的缓冲存储器、匹配规则基表和订单记录表及余坯的 合同匹配方案存储器及匹配规则基表维护模块:缓冲存储器、匹配规则基表 和订单记录表及余坯的合同匹配方案存储器都电性连接多核服务器(5)上, 缓冲存储器用于临时存储订单记录、余坯匹配规则、余坯匹配参数和余坯的 合同匹配方案,匹配规则基表和订单记录表及余坯的合同匹配方案存储器用 于存储规则基表和mes生产订单及余坯合同匹配方案,匹配规则基表维护模 块用于操作者维护规则基表;

89.(c)多核服务器5的输入与输出处理机:通过网络接口4电性连接于操作 终端1,一方面接收从操作终端1经网络接口4发出“智能余坯匹配”指令,并 通过机器接口3启动智能余坯匹配单元2的引导程序,引导该单元的智能余 坯匹配单元其它模块到多核服务器5的多核处理器并行执行,将操作终端设 定的余坯匹配参数和多核服务器5的缓冲存储器中的匹配规则与对应的订单 集读入多核处理器并行进行余坯合同匹配,将最优余坯合同匹配方案存入缓 冲存储器中,并向操作终端发出“匹配方案确认”指令;另一方面,将多核服务 器5中最优的余坯合同匹配方案经网络接口4发到生产现场的操作终端上;

90.(d)智能余坯匹配单元2:由引导程序经机器接口3引导到多核服务器5 的多核处理器并行执行,分别处理从输入输出处理机读入的匹配参数、匹配 规则、余坯集和多产线

的订单集,利用标识将可直接入炉的4种余坯分为长 尺和短尺余坯,可改钢译码器按以优充次原则从带优先级顺序的可改钢种表 计算出头尾余坯、衔接余坯、异常余坯和正常余坯的可改钢种子集,余坯开 坯最优短尺子余坯分割模块采用宽度方向对半和长度方向必要板坯长度等分 策略将不可直接入炉的余坯分割成可入炉短尺坯,存入余坯表,建立与产线 对应的轧制收得率下限基表,对短尺余坯,钢企短尺余坯智能合同匹配方案 优化设计模块用其可改钢种子集匹配出合同子集,按产线和a、s、g及其扩 展板型顺序设计与余坯同断面的最优板坯方案,并将该方案存入余坯匹配方 案表,对长尺余坯,长尺余坯分治合同匹配优化设计模块用其可改钢种子集 匹配出合同子集,按产线和a、s、g及其扩展板型顺序设计出与余坯同断面 的最优板坯方案组合,将该方案给合存入余坯匹配方案表。

91.该实施例中:根据长尺余坯,长尺余坯分治合同匹配优化设计模块用其 可改钢种子集匹配出合同子集,按产线和a、s、g及其扩展板型顺序设计出 与余坯同断面的最优板坯方案组合,同时减轻设计和切割人员的劳动强度, 减少了原料的消耗,降低余材量及库存量,针对板坯与合同匹配关系的调整 问题,使板坯与合同能够优化匹配,有效的提高合同的完整性,减少余坯量 及板坯切损量,保证合同按时完成。

92.实施例2:

93.是本发明实施例的钢企余坯多钢种智能改钢匹配合同与方案设计优化方 法的整体流程图,其方法包括如下步骤:

94.步骤s101,读入设计参数、合同记录和n块余坯记录,置i=1;

95.步骤s102,根据库区、余坯异常代码确定第i块余坯类别;

96.步骤s103,判断操作员从界面输入的设计参数中是否包含该余坯号,且是 否指定了匹配的合同钢种,如果不包含该余坯号,或者没指定钢种,则转s104, 否则,转s106;

97.步骤s104,对该余坯,用可改钢译码器解析出带有优先级顺序的可匹配 合同钢种集,转s105;

98.步骤s105,从合同表找出钢种属于可匹配钢种集的合同子集,转s107;

99.步骤s106,从合同表找出钢种属于指定钢种的合同子集,转s107;

100.步骤s107,由余坯标识判断是长尺余坯还是短尺余坯,转s108;

101.步骤s108,用宽度判断是非开坯还是待开坯,若是,转s111,否则,转 s110;

102.若是待开坯,则按宽度方向对半且长度方向用必要板坯长等分策略将余 坯分割成多个短子坯,存入余坯表;

103.判断余坯是长尺坯,还是短尺坯,若是短尺坯,调用短尺余坯的匹配方 案设计的智能优化方法获得最优方案,否则,调用基于分治策略的长尺余坯 匹配方案设计的智能优化方法获得最优方案组合,转s109;

104.步骤s109,判断所有的余坯都遍历完,如果i《n,则i++,转s102,否则, 算法结束。

105.参见图3,是本发明调用短尺余坯的匹配方案设计的智能优化方法获得最 优方案的流程图,它是将短尺余坯匹配转换成预设板型的合同组坯的剪枝遍 历机制,其方法包括如下步骤:

106.步骤s201,按产线和厚度将合同分为n个子集,置i=1;

107.步骤s202,按宽度阀值将合同子集i分为mi个子集,置j=1;

108.步骤s203,对合同子集j,基于宽度相同的一排或宽度相同的二排板型和 余坯断

面采用剪枝遍历的启发式构造机制设计出第j个合同子集的板坯方案 集;

109.步骤s204,将所有板坯方案进行质检,从通过质检的方案中,计算出余 坯匹配的最优板坯方案,若存在,则转s205,否则转s206;

110.步骤s205,则将该方案和余坯一起存入方案表中,否则,转s211;

111.步骤s206,对合同子集j,基于宽度不同的一排或宽度不同的二排板型和 余坯断面采用剪枝遍历的启发式构造机制设计出第j个合同子集的板坯方案 集;

112.步骤s207,将所有板坯方案进行质检,从通过质检的方案中,计算出余 坯匹配的最优板坯方案,若存在,则转s205,否则转s208;

113.步骤s208,对合同子集j,基于每列宽度与长度都相同或任意组合板型和 余坯断面采用剪枝遍历的启发式构造机制设计出第j个合同子集的板坯方案 集;

114.步骤s209,将所有板坯方案进行质检,从通过质检的方案中,计算出余 坯匹配的最优板坯方案,若存在,则转s205,否则转s210;

115.步骤s210,判断j《mi是否成立,若成立,则j++,转s203,否则,转s311;

116.步骤s211,判断i《n是否成立,若成立,则i++,转s202,否则,返回 主调函数。

117.参见图4,它是长尺余坯分治合同匹配优化设计方法的流程图,该方法是 基于分治策略将长尺余坯匹配转换成预设板型的合同组坯的剪枝遍历机制, 其算法包括如下步骤:

118.步骤s301,按产线和厚度将合同分为n个子集,置i=1;

119.步骤s302,按宽度阀值将合同子集i分为mi个子集,置j=1;

120.步骤s303,对合同子集j,基于宽度相同的一排或宽度相同的二排板型和 余坯断面采用剪枝遍历的启发式构造机制设计出第j个合同子集的板坯方案 集;

121.步骤s304,将所有板坯方案进行质检,从通过质检的板坯方案集中,计 算出余坯匹配的最优板坯方案组合;

122.步骤s305,将最优方案组合作为余坯匹配合同方案,和消化的余坯一起保 存在方案表中,并判断剩下的部分是否构成最短余坯;

123.步骤s306,若剩下的部分不构成最短余坯,则转s312;否则,转s307;

124.步骤s307,判断j《mi是否成立,若成立,则j++,转s303,否则,转 s312;

125.步骤s308,对合同子集j,基于宽度相同的一排或宽度相同的二排板型和 余坯断面采用剪枝遍历的启发式构造机制设计出第j个合同子集的板坯方案 集;

126.步骤s309,将所有板坯方案进行质检,从通过质检的板坯方案集中,计 算出余坯匹配的最优板坯方案组合,转s305,若没有最优板坯方案组合,转 s307;

127.步骤s310,对合同子集j,基于每列宽度与长度都相同或任意组合的板型 和余坯断面采用剪枝遍历的启发式构造机制设计出第j个合同子集的板坯方 案集;

128.步骤s311,将所有板坯方案进行质检,从通过质检的板坯方案集中,计 算出余坯匹配的最优板坯方案组合,转s305,若没有最优板坯方案组合,转 s307;

129.步骤s312,判断i《n是否成立,若成立,则i++,转s302,否则,返回 主调函数。

130.该实施例中:在匹配过程中,板坯之间存在着优先级差异,同样的情况 也存在于合同之间,根据不同的匹配方案得到最优化的方法,从而减少生产 及库存成本,缩短合同生产周期,提高生产效益。

131.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的余坯表中记 录包括,创建者、余坯号、库区码、余坯的厚度、宽度、长度和重量,异常 代码、制造命令号、内部钢种、终判钢种、长短尺标记、前炉钢种、后炉钢 种和垛位号。

132.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的参数表中记 录包括,创建者、库区码、交货期起、交货期止、板坯厚度最小值、板坯厚 度最大值、板坯长度限制、组板最大成材率限制、两位产线号、合同厚度最 小值、合同厚度最大值、大板长度限制、宽度相同的一排或宽度相同的二排 成材率、每列宽度与长度都相同及任意组合成材率、材料号/炉号、合同号/ 合约号、钢种和可接受长度差。

133.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的合同表中记 录包括,创建者、合同号、厚度、目标宽度、目标长度、欠件数、交货日期、 钢种、产线号、最小板坯厚度、最大板坯厚度、头切量、尾切量、热处理方 式代码。

134.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的异常代码组 板限制表中记录包括,异常代码、产线、限制规则1_厚度1、限制规则1_厚 度2、限制规则2_厚度1、长度限制和宽度限制;

135.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的小坯料入炉 限制表中记录包括,板坯厚度最小值、板坯厚度最大值、板坯装炉长度上限、 合同厚度最小值、合同厚度最最大值、展宽厚度、最大轧制成材率限制和产 线。

136.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的失败余坯表 中记录包括,修改者、余坯号、库区代码、余坯的厚度、宽度、长度和重量, 异常代码、制造命令号、内部钢种、终判钢种、长短尺标记、前炉钢种、后 炉钢种、垛位号、失败原因信息。

137.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的方案坯头表 中记录包括,虚拟材料号、合同号、合同顺序号、组板方式、小板块数、处 理状态、命令收得率、钢种、清理前板坯厚度、清理前板坯宽度、清理前板 坯长度、清理前板坯重量、进加热炉板坯厚度、进加热炉板坯长度、进加热 炉板坯宽度、进加热炉板坯重量、必要板坯长度、必要板坯重量、轧制厚度、 轧制宽度、轧制长度、基准收得率、轧制收得率、产线号、余材板坯号、板 坯分割号和长短坯标记。

138.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的方案坯链表 中记录包括,虚拟材料号、合同号、宽度方向位置、长度方向位置、处理状 态和余材板坯号。

139.本发明中,钢企余坯多钢种智能改钢匹配合同与方案设计的方案坯链表 中记录包括,虚拟材料号、合同号、组板块号、合同顺序号、小板块数、处 理状态和余材板坯号。

140.具体实施例:

141.本发明装置对某钢铁有限公司的一批合同和余坯数据进行匹配和方案计 算的结果:

[0142][0143]

表1 本专利装置余坯的合同匹配与方案计算结果 本专利装置余坯合同匹配与消

耗的衔接、异常及正常余坯数:

[0144][0145]

表2 本专利装置余坯合同匹配与消耗的4种余坯数

[0146]

从表1和表2中数据可以看出:每一天可收池的合同很多,但仍有余坯 匹配不到合同,或能匹配到合同但设计不出方案。所以,对于正常余坯,本 专利装置较容易通过改钢种匹配出合同来消化余坯。由此可见,本发明装置 只能尽可能消化余坯,能够节约大量的人工匹配和设计时间,余坯消化也能 达到较高成材率且具有即时性。因此,使用本专利可以有效的提高设计的效 率,降低了生产和管理成本。

[0147]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都 是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。 对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述 的比较简单,相关之处参见方法部分说明即可。

[0148]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用 本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易 见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下, 在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例, 而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1