一种基于工业互联网的生产工艺管理方法及系统与流程

1.本发明涉及质量检测技术领域,更具体地说,本发明涉及一种基于工业互联网的生产工艺管理方法及系统。

背景技术:

2.工业互联网(industrial internet)是新一代信息通信技术与工业经济深度融合的新型基础设施、应用模式和工业生态,通过对人、机、物、系统等的全面连接,构建起覆盖全产业链、全价值链的全新制造和服务体系,为工业乃至产业数字化、网络化、智能化发展提供了实现途径,是第四次工业革命的重要基石。

3.现有的工业生产中,生产工艺管理中的质量监管是非常重要的一环,目前对于工业生产的质量监管通常仅仅是对生产零件或生产成品的单方面检测,现有技术如专利号为cn202111122942.3的中国专利,只能对零件进行全面检查,由于零件存量大导致全面检测耗时耗力,且零件的质量状况随着时间变化也会发生改变,当生产成品质量出现大量问题时,无法快速有效地对使用零件进行针对性复检,也没有能够针对性找出出现问题的关键性原因的办法,因此,工作人员难以清晰掌握生产工艺中所出现的问题。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种基于工业互联网的生产工艺管理方法及系统,通过将生产用零件分类分批放置,从而能够在成品出现问题是及时全面复检,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

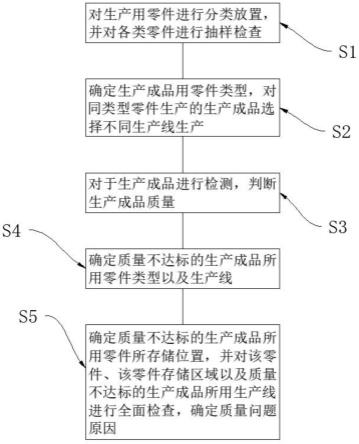

6.一种基于工业互联网的生产工艺管理方法,包括如下步骤:

7.步骤s1、对生产用零件进行分类放置,并对各类零件进行抽样检查;

8.步骤s2、确定生产成品用零件类型,对同类型零件生产的生产成品选择不同生产线生产;

9.步骤s3、对于生产成品进行检测,判断生产成品质量;

10.步骤s4、确定质量不达标的生产成品所用零件类型以及生产线;

11.步骤s5、确定质量不达标的生产成品所用零件所存储位置,并对该零件、该零件存储区域以及质量不达标的生产成品所用生产线进行全面检查,确定质量问题原因。

12.在一个优选的实施方式中,在步骤s1中,对生产用各零件根据各类概念进行分类,首先通过现有的零件分类关系提取概念集,并根据实际使用方式和生产商家关系对概念的外延与内涵特征进行梳理分析,将概念划分为类和属性,并建立概念关系,并根据对照概念关系找到出现质量问题的部位零件所涉及的相关零件。

13.在一个优选的实施方式中,在步骤s4中,还包括步骤s4.1,具体的为,确定生产成品质量不达标具体位置,进一步确定该位置所用零件类型。

14.在一个优选的实施方式中,在步骤s5中,对零件以及该零件存储区域进行检测时,

不需要对该类型生产成品所有包含的零件进行检测,只检测出现质量问题的部位所涉及的零件以及其存储区域;对生产线上的设备进行检测时,不需要对整个生产线上的所有设备进行全面检查,只检测出现质量问题的部位所涉及的生产设备。

15.在一个优选的实施方式中,步骤s5还包括对是否检测出现质量问题的部位零件所涉及的相关零件的判断,判断方法如下:

16.若出现质量问题的部位零件复检时其自身、所存储区域以及相应部件生产设备未检测出质量问题,则对出现质量问题的部位零件所涉及的相关零件、所存储区域以及相应部件生产设备进行检测;反之则不检测。

17.在一个优选的实施方式中,在步骤s1中,对零件进行存储时均采用同种分类方式。

18.在一个优选的实施方式中,在步骤s1中还包括步骤s1.1,具体的为,在对各零件进行分类存储时,提前对各存储位置进行检测,并判断其是否符合该零件的存储条件,若不符合则更换该零件的存储位置直至合适为止。

19.在一个优选的实施方式中,在步骤s1中,对零件自身状况、存储区域条件以及生产线准备情况均进行综合风险评估,并根据评估后的结果进行判断,判断方法如下:

20.若评估风险值低,则可以进行生产;

21.若评估风险值较高,则根据实际情况判断是否需要贸然生产;此时,若实际处于加急生产状态则进行生产,否则不生产;

22.若评估风险值极高,则禁止生产,对缺陷处进行维补后在重新进行评估。

23.在一个优选的实施方式中,步骤s1中,所述综合风险评估采用logistic回归分析方法建构的评估模型对生产风险进行评估,具体方法如下:

24.将各类零件信息设为a库,并对零件信息a库进行a1、a2……an

编号;将不同的生产成品设为b库,并对生产成品b库进行b1、b2……bn

编号;

25.logistic的指数方程为:p

ba

=1/(1+e

(-1*(q+t1x1+t2x2+

……

tnxn))

));

26.其中,p

ba

为b类生产成品采用a类零件时的风险系数,q为常数项,即所有变量取值为0时b类生产成品采用a类零件时风险的大小;x1

……

xn为具体的变量,包括零件的不同质量缺陷,零件的存储区域条件缺陷以及生产所用生产设备的缺陷;t1

……

tn为各个变量的回归系数,即对于b类生产成品其的风险程度。

27.一种基于工业互联网的生产工艺管理系统,包括生产工艺质检平台,所述生产工艺质检平台内设置有储存运行监管平台和分析反馈监管平台;

28.所述储存运行监管平台内设置有服务器,服务器通讯连接有监管单元、定位单元以及查样单元;

29.所述分析反馈监管平台内设置有处理器,处理器通讯连接有环境监测单元、样品分析单元、设备分析单元、仓储分析单元以及风险评估单元;

30.所述监管单元,用于监管零件的存储与生产设备的运行状况;

31.所述定位单元,用于定位监管零件的存储区域以及零件的生产线;

32.所述查样单元,用于确定出现质量问题的生产成品所涉及的零件、该零件存储区域和所用生产设备并将其信息发送至所述分析反馈监管平台;

33.所述环境监测单元,用于监控零件的存储区域的存储指标;

34.所述样品分析单元、仓储分析单元与设备分析单元分别用于分析零件、该零件存

储区域和所用生产设备是否出现质量问题;

35.所述风险评估单元,用于评估判断是否满足生产运行指标。

36.本发明一种基于工业互联网的生产工艺管理方法及系统的技术效果和优点:

37.通过确定生产成品所用零件类型以及对同类型零件生产的生产成品选择不同生产线生产,进而能够通过对该所用零件全面检查,从而判断是否该零件质量问题所导致产品质量问题;同时,将产品分不同生产线进行生产,也能通过控制变量比较各生产线的生产效率,运行质量等,当生产产品出现问题时,通过对生产线上的设备进行检查,能够确定是否是该产线生产设备导致的产品质量不佳;并且通过定位该零件所存储的具体存储区域能够判断是否是存储区域环境问题导致零件存储状态不佳;最终通过综合分析,能够针对性找出生产成品出现质量问题的关键性原因,便于工作人员清晰掌握生产工艺中的各个环节。

附图说明

38.图1为本发明一种基于工业互联网的生产工艺管理方法流程图;

39.图2为本发明概念关系构建流程图;

40.图3为本发明一种基于工业互联网的生产工艺管理结构示意图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例1

43.本发明一种基于工业互联网的生产工艺管理方法,通过将生产用零件分类分批放置,从而能够在成品出现问题是及时全面复检,如图1所示,包括如下步骤:

44.步骤s1、对生产用零件进行分类放置,并对各类零件进行抽样检查。

45.本发明生产工艺管理方法先将生产用零件进行分类放置,其分类规则根据零件采购的生产商家、零件部位、零件种类、零件采购批次等等进行,其为了便于后期检测出问题能够进行及时的确定零件的类型,从而针对性地解决问题。将零件分类后将其按照所分类型进行分别存储,便于后期确定存储位置。之后对各类零件进行抽样检查,大致确定零件质量状况,看其是否符合标准,初步判断零件质量。由于生产用零件众多,这样做能够避免对所有零件进行全面检查,整体生产效率更高。零件的抽样检查方法有很多,在此不做赘述。

46.步骤s2、确定生产成品用零件类型,对同类型零件生产的生产成品选择不同生产线生产。

47.在步骤s2中,记录某种生产成品所用的零件种类,例如a类产品利用了p生产商家第i批次某部位零件,并将利用同类型零件的生产成品选择不同的生产线生产,这样设置,一方面当某类产品出现质量问题后,能够针对性地找到所用零件,进而能够通过对该所用零件全面检查,从而判断是否该零件质量问题所导致产品质量问题。同时,将产品分不同生产线进行生产,也能通过控制变量比较各生产线的生产效率,运行质量等,当生产产品出现

问题时,通过对生产线上的设备进行检查,能够确定是否是该产线生产设备导致的产品质量不佳。

48.步骤s3、对于生产成品进行检测,判断生产成品质量。

49.步骤s3中,对生产成品进行检测的方式有很多,本实施例采用在生产成品出口通过机器视觉检测成品质量。摄像机是基于机器视觉的工业机械故障智能检测中的重要设备,其作用是在将光信号转化为电信号。本实施例摄像机选用工业高清高速摄像机ccd。由于生产中难免由于某些误差导致个别产品的质量不达标,因此,判断某类生产成品的生产质量,需要从生产不达标的产品质量概率上来入手。记录生产成品中不良率的多少,看其是否满足合格概率阈值,从而判断生产成品整体质量,判断方法如下:

50.若生产成品不良率大于合格概率阈值,则生产成品整体质量不合格,反之则合格。

51.步骤s4、确定质量不达标的生产成品所用零件类型以及生产线。

52.步骤s4中,当步骤s3中出现生产成品整体质量不合格的生产成品,此时确定生产成品使用的何类零件以及所用生产线,为步骤s5进行全面检查做出准备。

53.步骤s5、确定质量不达标的生产成品所用零件所存储位置,并对该零件、该零件存储区域以及质量不达标的生产成品所用生产线进行全面检查,确定质量问题原因。

54.在步骤s5中,首先根据步骤s1中各类零件分别存储的位置,定位质量不达标的生产成品所用零件的存储位置,从而能够对其存储位置进行检测,判断是否是存储区域环境问题导致零件存储状态不佳,进而导致成品质量出现问题。同时对所用零件和所用生产线进行彻底检查,整体判断成品出现质量故障的主要因素是哪些,根据影响因素进行相应调整。

55.实施例2

56.在上述实施例1中,本发明大致介绍了本发明一种基于工业互联网的生产工艺管理方法,在本实施例中,将具体介绍其中个别步骤的详细流程。

57.在步骤s4中,由于生产成品各不相同,某类生产成品整体过大,因此其涉及的零部件依旧较多,其涉及的零件库存整体规模较大,导致仍旧难以全面进行复检。

58.因此,在步骤s4中,还包括步骤s4.1,具体的为,确定生产成品质量不达标具体位置,进一步确定该位置所用零件类型。该步骤是将步骤s4中,根据质量不达标的成品确定零件进一步细化成根据质量不达标的具体部位确定涉及零件,这样做进一步地缩小了零件的复检范围,能够更有效快速地对成品质量问题进行分析。

59.在步骤s5中,主要对涉及零件、该零件所存储区域以及涉及生产线上的设备进行检测,在对零件进行检查时,主要对零件的质量问题与存储方式进行检查,看起是生产质量出现问题还是由于错误的存储方式导致零件质量受损。在对零件所存储区域进行检查时,主要对存储区域的存储条件进行检查,例如:其空间大小是否导致零件过分挤压导致受损,其湿度、通风条件是否导致零件受潮等导致零件质量受损等等,根据检查其存储区域的存储条件的结果,判定其是否为质量问题的主因。在对生产线上的设备进行检查时,主要检查生产设备的生产状况,判断是否出现运行故障,或其生产尺寸不适合该生产零件等等,通过对其进行检查,进而判断其是否为质量问题的主因。

60.同样的,在步骤s4.1的作用下,对生产线上的设备进行检测时,也不需要对整个生产线上的所有设备进行全面检查,只要检测出现质量问题的部位所涉及的生产设备即可。

61.实施例3

62.本发明第三种实施方式与上述实施例的区别在于,在实施例2中,介绍了通过确定生产成品质量不达标具体位置,进一步确定该位置所用零件类型。这种方式虽然进一步缩小了检查范围但也会出现问题,即由于一个部件零件损坏可能会是其他部位零件影响导致,例如:由于各部位零件不是同一生产商家生产导致相互之间不能相互适配;当各部位之间具有关联关系时,其他关联部位零件的细微差别导致连带此部位出现质量问题。对于上述情况,检测质量有问题的部位零件,往往并不能检测出质量问题,此时便无法很好地找到成品出现质量问题的关键。即需要对其关键位置的零件也进行检测。

63.因此,本实施例在步骤s1分类时,将零件建立关系类别,当质量问题部位零件未检测出现问题时,进一步检测与其相关的零件,从而能够更精准的发现成品质量问题的主因。

64.具体的,如图2所示,对生产用各零件根据各类概念进行分类,首先通过现有的零件分类关系提取概念集,并根据实际使用方式和生产商家关系对概念的外延与内涵特征进行梳理分析,将概念划分为类和属性。其中,概念的外延特征反映了概念所适用的范围,概念的外延特征越多,其描述的对象越丰富;而概念的内涵则反映了概念的特有性质,概念的内涵特征越多,其描述的对象越精确。例如:零件整体上可分为轴套类、盘盖类、叉架类以及箱体类;轴套类零件结构的主体部分大多是同轴回转体,它们一般起支承转动零件、传递动力的作用,因此,常带有键槽轴肩、螺蚊及退刀槽或砂轮越程槽等结构。盘盖类零件一般包括法兰盘、端盖、压盖和各种轮子等,它在机器中主要起轴向定位、防尘、密封及传递扭矩等作用。叉架类零件包括各种拔叉、连杆、摇杆、支架、支座等此类零件多数由铸造或模锻制成毛坯,经机械加工而成。箱体类零件主要用来支承、包容和保护运动零件或其他零件,也起定位和密封作用。它的结构较复杂,内部有空腔、轴承孔、凸台或凹坑、肋板及螺孔等结构,毛坯多为铸件,经机械加工而成。根据各零件的类和属性能够将概念关系建立,其包括类目层级关系、属性层级关系、类目属性关系以及其他语义关系,其中其他语义关系就包括不同生产商家关系,从而对于实际的生产产品,能够对照概念关系找到出现质量问题的部位零件所涉及的相关零件,从而进一步的进行检测。

65.作为进一步的优化改进,由于步骤s1中,需要对各零件按照类别进行分别存储,且对于单个零件按照不同类与属性划分可能分类方式不同,为了避免造成混乱存储的状况,例如同样的零件分别进行存储,本实施例对零件进行存储时均采用同种分类方式,进而避免上述状况发生。

66.实施例4

67.本发明第四种实施方式与上述实施例的区别在于,在上述实施例中,仅在步骤s5时,才对零件的存储区域进行检测,不能提前预测,因此,本实施例中,在步骤s1中还包括步骤s1.1,具体的为,在对各零件进行分类存储时,提前对各存储位置进行检测,并判断其是否符合该零件的存储条件,若不符合则更换该零件的存储位置直至合适为止。从而确保了零件使用初期零件自身的质量大致合规以及存储位置合规,同时,为了更加确保了生产初期条件达标,本发明在生产前也对各生产线上设备进行检测,保证其工况正常。

68.进一步的,由于生产质量的影响因素是多方面的,因此生产初期条件是否达标需要对零件自身状况、存储区域条件以及生产线准备情况均进行综合评估后才能知晓。本实施例logistic回归分析方法建构的评估模型对生产风险进行评估。

69.具体的,将各类零件信息设为a库,并对零件信息a库进行a1、a2……an

编号;将不同的生产成品设为b库,并对生产成品b库进行b1、b2……bn

编号,这样既方便后续查询,也方便计算管理。

70.相对应的,由于不同的生产成品对零件的要求各有不同,因此零件不同的质量缺陷对于不同的生产成品所造成的影响不同,即风险指数不同。因此,判断生产初期是否达标时,对不同的生产成品需要进行针对性计算。

71.本发明logistic的指数方程为:p

ba

=1/(1+e

(-1*(q+t1x1+t2x2+

……

tnxn))

))。

72.其中,p

ba

为b类生产成品采用a类零件时的风险系数,q为常数项,即所有变量取值为0时b类生产成品采用a类零件时风险的大小;x1

……

xn为具体的变量,包括零件的不同质量缺陷,零件的存储区域条件缺陷以及生产所用生产设备的缺陷等等;t1

……

tn为各个变量的回归系数,即对于b类生产成品其的风险程度,系数越大,该风险程度也就越大。

73.根据上述公式,便能算出某类生产成品使用某类零件生产时的整体风险系数,进一步的,各风险系数进行评级,如下表所示,

[0074][0075]

本发明在对某类生产成品使用某类零件生产时,当风险值在0.5997以下的属于风险值低的生产,即成品预测质量较高,此时判断为达到生产运行指标要求,可以进行生产;对于0.5997至0.7996风险值区域的属于风险较高的用药反应,即成品预测可能存在部分质量问题,此时需要根据实际情况(例如需要加急生产等情况)判断是否需要贸然生产;对于风险值高于0.7996的用药反应,属于风险极高的生产,此时应该禁止生产,对缺陷处进行维补后在重新进行评测。

[0076]

实施例5

[0077]

本发明第五种实施方式与上述实施例不同的是,本实施例介绍了一种基于工业互联网的生产工艺管理系统,如图3所示,其包括:

[0078]

生产工艺质检平台,生产工艺质检平台内设置有储存运行监管平台和分析反馈监管平台;

[0079]

所述储存运行监管平台内设置有服务器,服务器通讯连接有监管单元、定位单元以及查样单元;

[0080]

所述分析反馈监管平台内设置有处理器,处理器通讯连接有环境监测单元、样品分析单元、设备分析单元、仓储分析单元以及风险评估单元;

[0081]

所述储存运行监管平台用于监管零件的存储与生产设备的运行状况以及确定出现质量问题的生产成品所涉及的零件、该零件存储区域和所用生产设备。

[0082]

具体的,监管单元用于监管零件的存储与生产设备的运行状况;定位单元用于定位监管零件的存储区域以及零件的生产线;查样单元用于确定出现质量问题的生产成品所涉及的零件、该零件存储区域和所用生产设备并将其信息发送至所述分析反馈监管平台。

[0083]

所述分析反馈监管平台用于分析零件、该零件存储区域和所用生产设备是否出现质量问题以及评估判断是否满足生产运行指标,并且还对零件的存储区域进行实时监控做好提前预警。

[0084]

具体的,所述环境监测单元用于监控零件的存储区域的存储指标,例如空间大小,湿度大小以及通风状态等;所述样品分析单元、仓储分析单元与设备分析单元分别用于分析零件、该零件存储区域和所用生产设备是否出现质量问题;所述风险评估单元用于评估判断是否满足生产运行指标。

[0085]

本发明一种基于工业互联网的生产工艺管理系统,在生产过程中主要考虑机械自动化生产中产生的质量监管问题,暂不考虑人为因素导致的质量问题。

[0086]

本发明实施例5提供的一种基于工业互联网的生产工艺管理系统,用于执行本发明上述各实施例提供的一种基于工业互联网的生产工艺管理方法,该基于一种基于工业互联网的生产工艺管理系统包括的各平台模块实现相应功能的具体方法和流程详见上述一种基于工业互联网的生产工艺管理方法的实施例,此处不再赘述。

[0087]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,各个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本依托于方法实施例,所以描述得比较简单,相关之处参见方法实施例的部分说明即可。

[0088]

为了描述得方便,描述以上装置时以功能分为各种单元分别描述。当然,在实施本技术时可以把各单元的功能在同一个或多个软件和/或硬件中实现。

[0089]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0090]

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0091]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0092]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或

其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0093]

其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

[0094]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1