一种用于强噪声环境的多变量冗余热控系统和试验方法与流程

本发明属于试验测试,具体涉及一种用于强噪声环境的多变量冗余热控系统和试验方法。

背景技术:

1、飞行器在大气层中高超声速巡航或者再入飞行时,飞行器结构表面将承受严酷的气动热环境和高量级噪声环境。由推进系统/边界层产生的强噪声环境,局部区域超过180db,由边界层和局部激波作用产生的热载荷的热流超1200kw/m2,大面积防热结构的温度超过1200℃,鼻锥、翼前缘等区域温度超过2000℃,结构在高温环境下的材料力学性能、动力学特性等会发生改变,影响飞行器结构承载能力和飞行控制。开展热噪声试验、考核结构在热噪声环境中的完整性和耐久性是高超声速飞行器结构设计必须开展的工作。

2、热噪声试验面临高量级噪声载荷和大热流热载荷同时施加的问题,既要满足试验件表面的噪声量级和温度条件,又要保证热控系统,尤其是保证加热控制回路信号反馈通道在高温条件下的可靠工作,在如此严苛的条件下,传统单变量控制方式已无法完成完整的热控过程。

3、传统热噪试验热控系统在试验的快速升温段、高温保持阶段和快速降温段,使用接触式热偶传感器作为控制反馈变量。试验过程中,由于试验产品表面和接触式热偶传感器粘接剂之间应力的变化,会影响接触式热偶传感器的状态;另外,在施加强噪声的环境下,接触式热偶传感器也存在着从试验产品表面脱落的可能性,上述情况均可能会造成接触式热偶传感器的失效,导致试验意外终止。

4、现有热噪试验热控系统在试验过程中接触式热偶传感器的状态不稳定,影响控制精度,强噪声环境下存在脱落可能,由于没有冗余的热控措施,试验成功率低,需要做出改进。

技术实现思路

1、本发明提供一种用于强噪声环境的多变量冗余热控系统和试验方法,目的是解决现有技术中热噪试验热控系统状态不稳定,控制精度低、试验成功率低的问题。

2、本发明的目的是通过如下技术方案实现的:

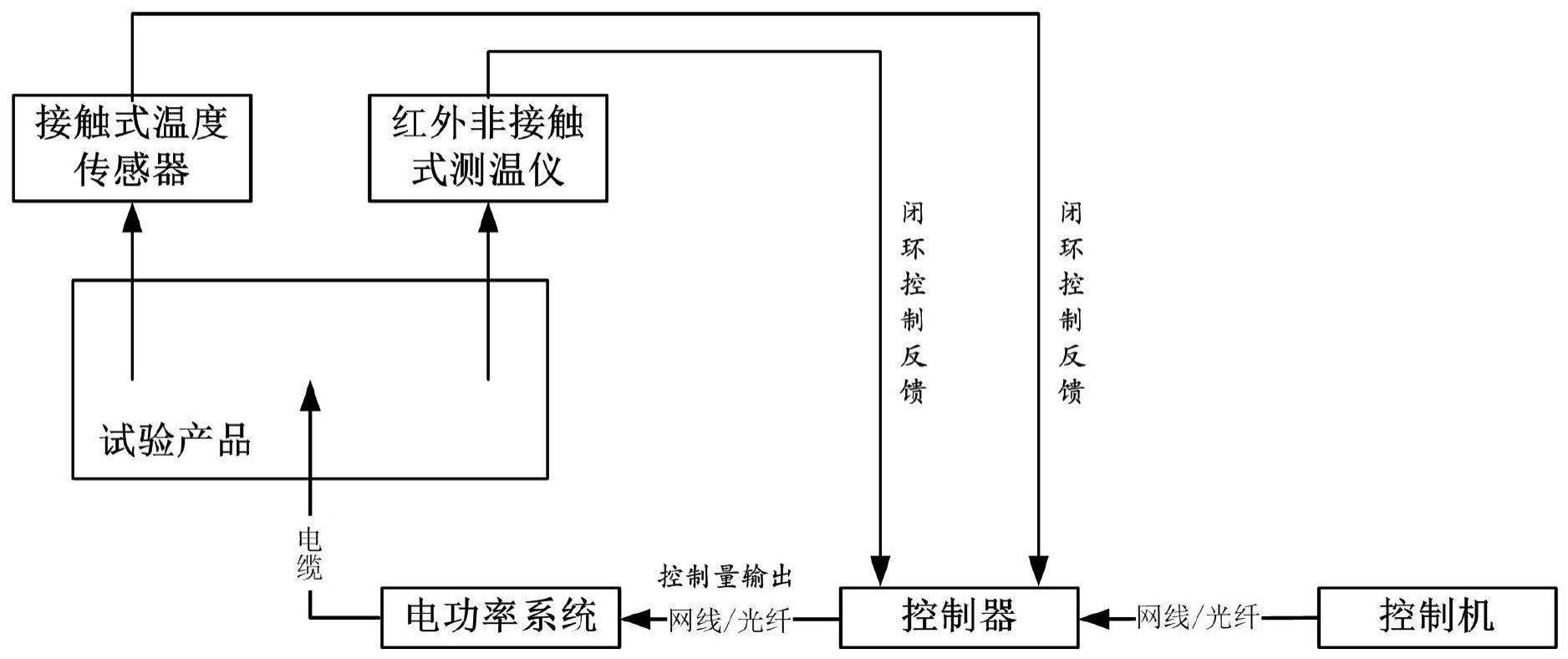

3、一种用于强噪声环境的多变量冗余热控系统,采用分布式硬件平台,包括控制机、控制器、电功率系统、接触式热偶传感器和红外非接触式测温仪;控制机和控制器之间通过网线或光纤连接;控制器和电功率系统之间通过网线或光纤连接;电功率系统通过动力电缆连接到待测试产品的热载荷施加部位,通过驱动加热执行元件对待测试产品进行加热;接触式热偶传感器和红外非接触式测温仪分部设置在待测试产品的测试部位,接触式热偶传感器和红外非接触式测温仪独立连接到控制器;多变量冗余热控系统还包括强噪声发生装置,用于产生试验所需的强噪声环境;控制机用于声热耦合试验中热载荷的导入与试验过程中热载荷的实时取值、控制策略的选取与执行、控制算法的编写与运行、控制输出量的计算与下发以及控制方式的切换;控制机将实时读取的热载荷条件与试验产品相关的量热反馈数据进行对比,根据预定控制算法完成控制输出量的计算,通过控制策略优选后下发至电功率系统;控制器与控制机之间通过网络通讯,用于完成控制反馈信号的拾取,控制算法的实时运行和控制输出量的输出,电功率系统用于驱动加热执行元件。

4、作为优选方案,强噪声发生装置独立控制,独立控制进行噪声的加载。

5、作为优选方案,强噪声发生装置连接到控制器,控制机通过控制器对强噪声发生装置进行控制。

6、基于相同的技术构思,本发明同时提出一种强噪声环境的热噪声试验方法,采用上述多变量冗余热控系统,按如下步骤进行:

7、s1、试验/程序开始后,首先对控制参数、预设载荷和传感器反馈进行初始化;

8、s2、按热载荷时域曲线进行闭环控制,通过加热算法计算偏差值,修正误差并根据预定逻辑切换控制方式;

9、闭环控制过程同时读取单个加热控制回路中特定布置的接触式热偶传感器和红外非接触式测温仪数据,参与闭环控制回路的运行;

10、低温段(0~250℃)升温时,热载荷控制匹配以接触式热偶传感器作为控制反馈变量,同时以预先调试得到的电功率驱动曲线和手动控制方式为补充;

11、控制机主控界面内置了针对接触式热偶传感器失效的判别功能,用于自动判断传感器的失效情况;控制机主控界面还增加了人为判别的功能,其优先级高于程序自动判别;

12、s3、通过人工/程序判断传感器是否异常

13、判断后若是,则切换至对称加热区或者通过其他控制参数控制;若否,继续程序控制;

14、s4、控制器输出

15、根据步骤s3的判断结果进行控制器输出,然后进入下一循环,重复步骤s2~s4,直至试验结束。

16、作为优选方案,按热载荷时域曲线进行闭环控制步骤中,控制方式有四种,通过控制器进行切换,具体包括:

17、①、接触式热偶传感器作为控制反馈变量

18、在控制回路中,以接触式热偶传感器数据作为闭环控制过程反馈变量,参与闭环控制;

19、②、红外非接触式测温仪作为控制反馈变量

20、在试验过程中,将红外非接触式测温仪所测得的数据作为闭环控制的反馈变量;

21、③、电功率直接驱动控制

22、将预先调试得到的电功率驱动曲线作为电功率系统的设定条件载入至控制机;在热载荷施加阶段的任意时刻,直接将控制量以时间顺序输出,下发至电功率系统,直接驱动加热执行元件;

23、④、人工输入控制量直接控制

24、不允许进行低温段调试时,试验操作人员参考相邻区域量热传感器的反馈值,通过手动输入控制量的方式驱动电功率系统来控制加热量。

25、作为优选方案,切换控制方式的方式有三种,根据试验需要自由切换,包括:

26、①、控制机主控程序界面置有接触式热偶传感器和非接触式测温仪切换控件,通过控制控件状态的转变完成加热分区闭环控制反馈变量的选取;

27、②、控制机主控程序界面还置有自动控制和手动控制切换控件,通过控制控件状态的转变完成控制回路闭环自动控制和人工手动输出控制量的转变;

28、③、控制机主控程序界面还置有控制量直接输出控件,实现控制回路直接输出预定控制量的功能。

29、作为优选方案,控制机主控界面还集成了非接触式红外测温仪测试数据修正功能,用于实时调整红外测温仪的发射率,降低材料表面因发射率改变造成的非接触式红外测温仪和接触式热偶传感器实测数据的差值。

30、本发明所取得的有益技术效果是:

31、解决了强噪声环境下高量级热载荷施加完整性和可靠性的难题,避免了强噪声环境下,加热控制回路在使用接触式热偶传感器作为控制反馈信号失效而导致热控过程意外中止的风险。在接触式热偶传感器失效情况下,切换使用红外非接触式测温仪作为控制反馈信号,切换使用预先调试得到的电功率驱动曲线或者手动控制方式可以有效确保试验过程的可靠性,同时热载荷条件相近区域可以互相借鉴控制信号反馈值,作为本控制回路的控制反馈变量,可以进一步提升热控过程的可靠性。本发明提出的技术方案与现有技术相比,系统状态更加稳定,控制精度和试验成功率都得到显著提高,解决了现有热噪试验热控系统状态不稳定,控制精度低、试验成功率低的问题,具有突出的实质性特点和显著的进步。

- 还没有人留言评论。精彩留言会获得点赞!