一种航空机匣零件焊接凸台自适应加工方法与流程

1.本发明属于航空航天数控加工技术领域,具体涉及一种航空机匣零件焊接凸台自适应加工方法。

背景技术:

2.航空发动机是飞机的核心部件,而机匣则是航空发动机上关键部件之一,其结构极为复杂、工艺繁多、制造难度大。某些机匣上需要焊接各式各样的零部件,例如:焊接凸台、管路、喷嘴等结构。由于焊接误差,部分特征的尺寸精度较难保证,对机匣焊接上的零部件进行再加工时,往往会因为焊接的位置误差或零件变形造成零件加工过切或加工不到位的现象,严重影响了机匣类零件生产加工的进度与质量。

3.以航空发动机某进气机匣前段零件为例,该零件为焊接件,周向分布有9处焊接凸台。由于凸台焊接误差,导致凸台上的孔如果按照理论位置加工,会导致孔在凸台上高度方向对称性差。操作者加工时需要对每个凸台进行一次找正高度方向基准,存在找正精度低、加工余量分配不均匀、坐标变换及程序检查需工艺人员进行确认花费时间长、人为干预因素多、加工风险大等问题。引入自适应加工技术,通过在机测量、余量优化等方式,实现凸台的加工,有效保证零件加工质量,提高加工效率。

4.国内学者在零件几何自适应加工技术上开展多项技术研究,在飞机结构件、汽车零部件、大型风扇整体叶盘焊接件上已经初步应用,但是在航空发动机焊接类凸台特征上未进行应用。到目前为止,尚没有公开的航空机匣零件焊接凸台自适应加工方法。

技术实现要素:

5.针对航空发动机焊接类机匣零件因焊接位置误差造成零件加工过切或加工不到位所引发的质量问题,提出一种航空机匣零件焊接凸台自适应加工方法,通过在机测量、计算偏差、自适应优化刀路完成焊接凸台位置的加工,提升该类零件的自动化能力及加工质量,缩短零件加工周期。

6.本发明的技术方案是:

7.一种航空机匣零件焊接凸台自适应加工方法,包括以下步骤:

8.步骤1、将零件按照要求安装到数控设备工作台上,完成零件装夹;

9.步骤2、装夹基准在线检测:在计算机上编制基准的在线测量程序,应用机床自身测头,完成装夹基准的在线检测;

10.步骤3、计算基准误差:基于装夹基准在线检测数据进行误差分析,计算出实际装夹基准与理论装夹基准在x轴方向、y轴方向、z轴方向、a轴方向、b轴方向的差值,该差值为基准误差;

11.步骤4、将基准误差补偿到数控设备的控制系统中,完成装夹误差补偿;

12.步骤5、焊接凸台在线检测:在计算机上编制每个凸台的在线测量程序,在数控设备上完成凸台的在线检测;

13.步骤6、计算位置误差:基于焊接凸台的在线检测数据,分析每个凸台在x轴方向、y轴方向、z轴方向、a轴方向、b轴方向的差值;

14.步骤7、凸台位置变换:将计算机的机匣模型凸台特征,按照实际的测量结果,变换位置;

15.步骤8、焊接凸台复测:基于位置变换后的凸台重新生成检测程序,传输到数控设备上完成在线检测,将检测数据返回到计算中分析每个凸台在x轴方向、y轴方向、z轴方向、a轴方向、b轴方向的差值;

16.步骤9、凸台位置精度判定:当凸台测量误差不超过0.1mm时,执行步骤10,否则执行步骤6;

17.步骤10、更新刀具轨迹:按照变换后的凸台特征,在计算机中重新生成数控程序;

18.步骤11、输出数控程序,完成数控加工。

19.进一步的,上述的一种航空机匣零件焊接凸台自适应加工方法,步骤2在线检测零件端面不少于4个点、内型面不少于8个点、外型面不少于8个点。

20.进一步的,上述的一种航空机匣零件焊接凸台自适应加工方法,步骤5的焊接凸台在线检测通过规划多个测量组,确定焊接凸台的真实位置与角向,在焊接凸台的端面、侧面与加工面上分布测量点进行测量。

21.本发明的优点及有益效果:

22.1、本发明成功将该方法应用于公司某机匣焊接凸台的数控加工中,首次应用自适应技术实现该类特征的自适应加工及质量控制。按照本发明对焊接类机匣零件焊接凸台进行自适应加工,接刀痕控制在0.05mm以内,满足技术条件。焊接类凸台自适应加工后,每个凸台的基准找正时间从40min缩短至10min,单个工序加工时间从6会缩短至4h,将测量从对产品质量消极被动的检测评定转变为对加工变形进行积极主动的监测与反馈。

23.2、该方法的实现,不仅解决多个型号机匣零件焊接凸台的自动化补偿加工及接刀痕迹控制等问题,同时可以应用于叶盘、叶片等多类航空发动机零件的数控加工及修复,具有较强的通用型和实用性,在为企业提升核心创新能力和研发效率的同时创造巨大的经济效益。

附图说明

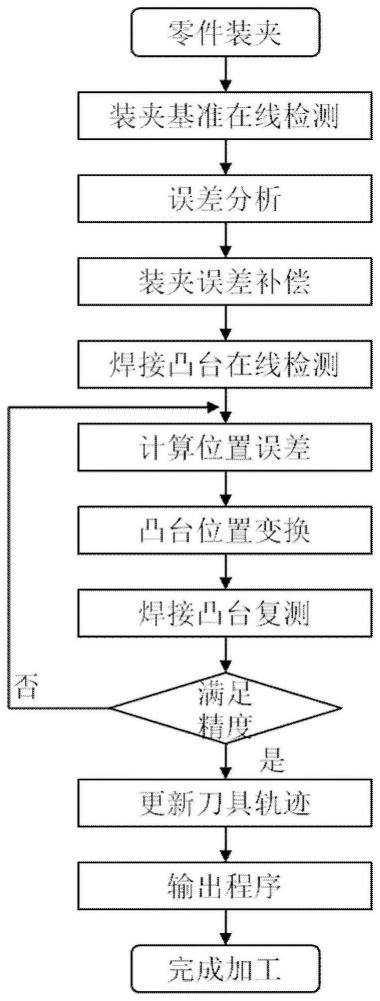

24.图1为本发明的一种航空机匣零件焊接凸台自适应加工方法流程图;

25.图2为本发明的零件装夹基准快速找正在线测量点示意图;

26.图3为本发明的误差分析计算结果显示图;

27.图4为本发明的焊接机匣凸台在线测量编程示意图;

28.图5为本发明的焊接机匣凸台在线测量结果示意图,orginins为原始测量结果示意图,adjustins为模型适应性调整后复测的测量结果示意图;

29.图6为本发明的焊接机匣凸台铣削程序前后对比示意图,orgtoolpath为原刀路,adjusttoolpath为自适应刀路。

具体实施方式

30.本发明采用几何自适应加工的技术手段,通过在机测量、计算偏差、自适应优化刀

路完成焊接凸台位置的加工,首次应用自适应技术实现该类特征的自适应加工及质量控制。本专利以航空发动机焊接类机匣零件焊接凸台的自适应加工为例,结合附图和实施过程对本发明作进一步说明。

31.如图1所示,一种航空机匣零件焊接凸台自适应加工方法,包括以下步骤:

32.步骤1、将零件按照要求安装到数控设备工作台上,完成零件装夹;

33.步骤2、装夹基准在线检测:

34.如图2所示,在计算机上编制基准的在线测量程序,采用最佳拟合算法,测量进气机匣零件端面4个点、内型面8个点、外型面8个点共计20个点,应用机床自身测头,完成装夹基准的在线检测;

35.步骤3、计算基准误差:基于装夹基准在线检测数据进行误差分析,计算出实际装夹基准与理论装夹基准在x轴方向、y轴方向、z轴方向、a轴方向、b轴方向的差值,该差值为基准误差,如图3所示:

36.x轴方向差值:0.0221mm

37.y轴方向差值:-0.0214mm

38.z轴方向差值:-0.0141mm

39.a轴方向差值:-0.083

°

40.b轴方向差值:-0.281

°

41.步骤4、将基准误差补偿到数控设备的控制系统中,完成装夹误差补偿;

42.如图4为本焊接机匣凸台在线测量编程示意图

43.本实施例及数控设备为stc1250,将计算的误差生成一个“**.spf”的代码,代码如下:

44.traori(1)

45.g511

46.$p_uifr[$p_uifrnum,b,tr]=0

[0047]

$p_uifr[$p_uifrnum,c,tr]=0

[0048]

stopre

[0049]

rot x0.0 y0.0 z0.0

[0050]

g1 b0.0 c0.0 f1000

[0051]

trafoof

[0052]

g17

[0053]

traori(1)

[0054]

g511

[0055]

arot x-0.083y-0.281z 0.548

[0056]

a3=0b3=0c3=1theta=0

[0057]

stopre

[0058]

$p_uifr[$p_uifrnum,b,tr]=$aa_iw[b]

[0059]

$p_uifr[$p_uifrnum,c,tr]=$aa_iw[c]

[0060]

rot x0.0 y0.0 z0.0

[0061]

trafoof

[0062]

g511

[0063]

g1 b0.0 c0.0

[0064]

traori(1)

[0065]

g511

[0066]

trans x 0.0221y

ꢀ‑

0.0214z

ꢀ‑

0.0141

[0067]

arot x

ꢀ‑

0.083y

ꢀ‑

0.281z 0.548

[0068]

m17

[0069]

机床执行该文件后可以将计算的偏差值将自动添加到g511基准。

[0070]

步骤5、焊接凸台在线检测:在计算机上编制每个凸台的在线测量程序,在数控设备上完成凸台的在线检测;

[0071]

根据设计图纸得到焊接凸台理论位置,但是由于焊接凸台位置误差与零件的变形影响,无法确定出焊接凸台加工的真实位置与角向。因此,需要通过规划若干测量组,确定出焊接凸台的真实位置与角向,为了真实反映出焊接凸台的位置偏差,在焊接凸台的端面、侧面与加工面上分布测量点进行测量。其中,安全距离为5mm,安全距离是指测头开始运动测量时从接近点到工件表面的距离;搜索距离为5mm,搜索距离是指测头运动到规划的工件表面位置时,仍然未与工件发生接触,还允许继续搜索探测的距离;

[0072]

步骤6、计算位置误差:基于焊接凸台的在线检测数据,分析每个凸台实际位置与理论位置的差值,如图5所示,最大偏差1.012mm;

[0073]

步骤7、凸台位置变换:将计算机的机匣模型凸台特征,按照实际的测量结果,变换位置;

[0074]

步骤8、焊接凸台复测:基于位置变换后的凸台重新生成检测程序,传输到数控设备上完成在线检测,将检测数据返回到计算中,检测结果如图5所示。

[0075]

步骤9、凸台位置精度判定:最大误差0.007mm,不超过0.1mm,可以进行后续加工;

[0076]

步骤10、按照变换后的凸台特征,在计算机中计算刀具轨迹。运算后得到新的自适应加工刀路,orgtoolpath为原刀路,adjusttoolpath为自适应刀路,如图6所示。将adjusttoolpath生成数控程序,应用该程序加工,可以满足焊接凸台的加工尺寸要求。;

[0077]

步骤11、输出数控程序,完成数控加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1