航空发动机机匣类零件向导式快速编程加工方法与流程

1.本发明属于航空航天技术领域,具体涉及一种航空发动机机匣类零件向导式快速编程加工方法。

背景技术:

2.机匣零件作为航空发动机重要承重部件,具有薄壁尺寸大、结构复杂、材料难加工等特点,而机匣零件数控加工编程技术是航空发动机数控加工工序nc程序规划设计的关键技术。行业广泛使用的通用类编程软件工具ug cam数控加工程序编制过程复杂,加工策略选择和工艺参数定义完全依赖编程人员能力,编制的程序可移植性差,刀具轨迹的生成完全依赖于实际加工模型,即使非常相似的两个零件,也需要重新建立加工坐标系、几何体、选择切削参数等,编程效率较低,编程人员的重复劳动较大,无论编程方式还是编程质量都远远无法达到数控加工过程精细化控制的要求。随着机匣零件几何形状机构越来越复杂、技术指标要求越来越苛刻,现有基于“经验知识+实物验证”的nc程序编制方式无法满足当前和未来数控加工高质量、高效率、高可靠性控制要求。目前,航空领域针对提升飞机结构件数控编程效率也开展了一些研究工作,如基于飞机结构件特征的快速编程技术,而针对航空发动机机匣零件的数控编程技术的研究尚停留在应用软件解决零件基本加工问题,缺乏满足复杂零件加工的向导式加工经验继承编程解决方案,导致数控编程工作量大、数控编程效率低、编程质量不高等问题。

技术实现要素:

3.基于上述问题,本发明的目的是针对航空发动机机匣零件数控加工程序编制过程复杂、编制程序可移植性差、编制质量依赖于编程技术人员水平等问题,提出一种航空发动机机匣类零件向导式快速编程加工方法,基于机匣类零件特征分类识别,以流程化的操作界面完成机匣类零件的数控程序编制,提升零件数控程序编制质量和效率,实现快速编程、节约开发周期。

4.一种航空发动机机匣类零件向导式快速编程加工方法,包括:

5.步骤1:导入待加工机匣零件模型;

6.步骤2:特征分类识别,完成初始信息加载,加载零件毛坯类型、零件类型、结构类型、工件材料信息,并完成典型特征的分类识别和工艺信息拾取;

7.步骤3:编程方式判断,编程工具根据典型特征及其工艺信息,对特征的编程模板进行自动检索,如果模板库中有相同特征的编程操作,则调用相同特征的数控编程模板,根据向导编程操作指示进行编程参数修正,实现快速编程;否则基于创建新的编程模板方式完成编程;

8.所述创建新的编程模板,包括定义加工方式、创建程序、定义刀具、指定几何体、编辑加工区域、定义驱动方法、创建刀轴、设置刀轨、投影矢量;

9.步骤4:生成编程操作,完成数据库更新;

10.步骤5:对编程操作进行后置处理,生成nc代码用于零件加工。

11.所述步骤2中典型特征的分类原则为结合机匣零件特征的数控编程特点,将机匣零件内表面分为环形槽、圆柱环带、螺旋槽,外表面分为环形加强筋、环带、凸台、花边、精密定位孔、螺栓连接孔,纵向安装边,其中凸台特征包括顶面、侧面、底角面,安装边包括侧面、上面;

12.所述步骤2中零件毛坯类型分为锻造毛坯、铸造毛坯、焊接毛坯;结构类型分为整体环形机匣、对开环形机匣、带整支板机匣、箱体机匣;工件材料分为钛合金、高温合金、不锈钢、复合材料、铝镁合金;

13.所述步骤3中模板库包括:用于粗铣机匣的机匣粗铣模板库、用于精铣机匣的机匣精铣模板库、用于粗车机匣的机匣粗车模板库、用于精车机匣的机匣精车模板库;

14.所述步骤3中几何体包括指定部件、毛坯和检查体;

15.所述步骤3中驱动方法为刀轨的驱动方式,针对可变轴轮廓铣的驱动方式包括曲线/点、螺旋、边界、曲面区域、流线、刀轨、径向切削、外形轮廓铣;

16.所述步骤3中投影矢量为驱动点投影到部件的方向,针对可变轴轮廓铣的投影矢量包括指定矢量、刀轴、刀轴向上、远离点、朝向点、远离直线、朝向直线、垂直于驱动体、朝向驱动体;

17.所述步骤3中创建刀轴为刀具的控制方向,针对可变轴轮廓铣的刀轴包括远离直线、朝向直线、相对于矢量、垂直于部件、相对于部件、4轴-垂直于部件、4轴-相对于部件、双4轴在部件上、插补矢量、插补角度至部件上、插补角度至驱动、优化后驱动、垂直于驱动体、侧刃驱动体、相对于驱动体、4轴-垂直于驱动体、4轴-相对于驱动体、双4轴在驱动体;

18.所述步骤3中设置刀轨包括设置刀轨的切削参数以及非切削参数。

19.本发明的有益效果是:

20.本发明提出了一种航空发动机机匣类零件向导式快速编程加工方法,对机匣类零件特征分类、固化编程流程、定制编程向导,在数控编程阶段进行加工策略自动加载、加工经验数据快速继承,数控编程程序参数设置时间和程序调试时间明显减少、零件加工质量得到明显改善,多个机匣家族零件应用后效果趋同。

附图说明

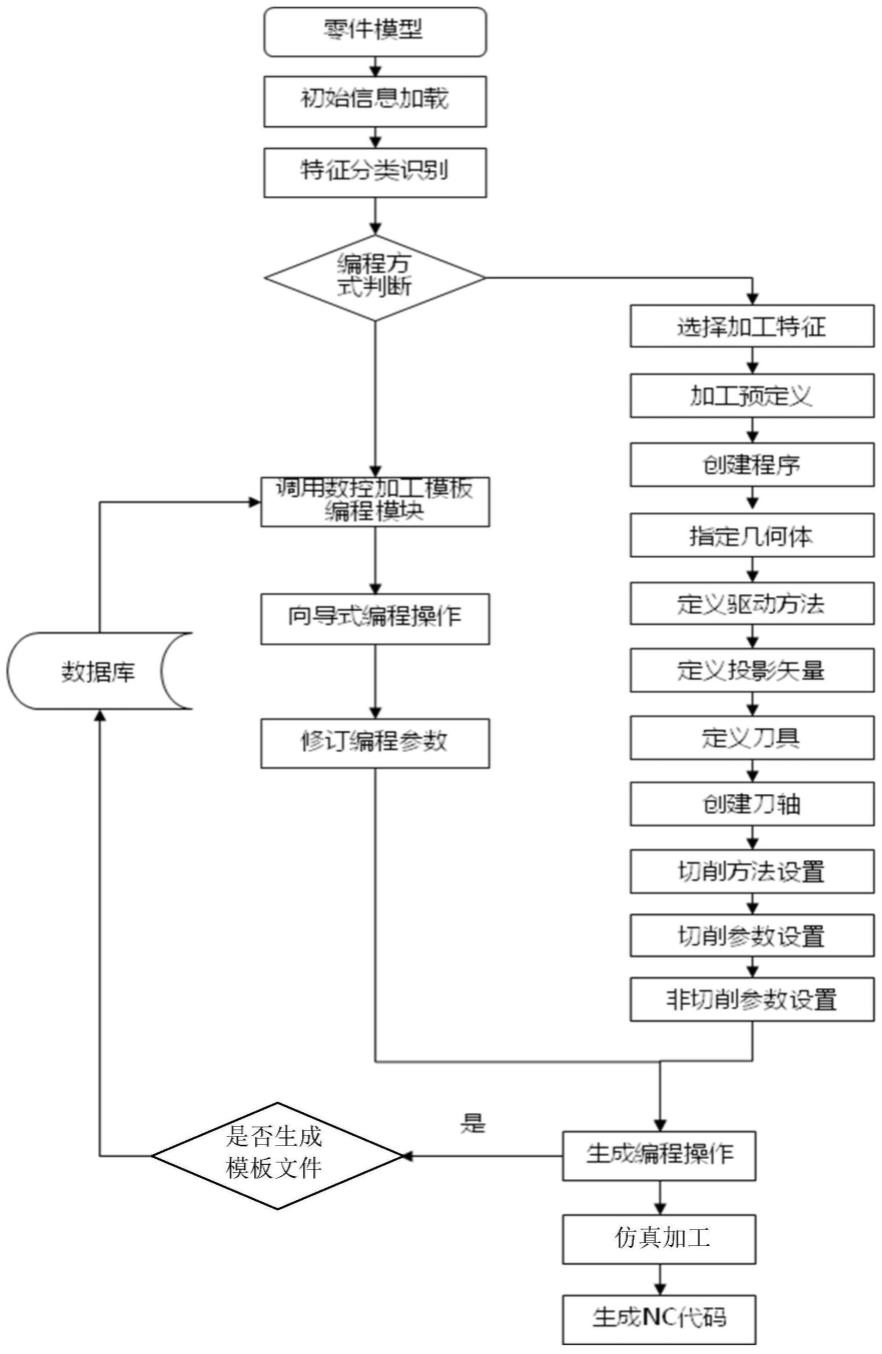

21.图1为本发明航空发动机机匣零件向导式快速编程加工方法流程图;

22.图2为本发明机匣零件特征信息示意图,其中boss

topface

为凸台顶面、boss

sideface

为凸台侧面、boss

cornerface

为凸台底角、flange

topface

为安装边上面、flange

sideface

为安装边侧面,flange

cornerface

为安转边转角;

23.图3为本发明航空发动机机匣零件编程模板数据库示意图;

24.图4为本发明航空发动机机匣零件新建编程模板方式特征分类创建示意图;

25.图5为本发明航空发动机机匣零件新建编程模板方式加工预定义示意图;

26.图6为本发明航空发动机机匣零件新建编程模板方式程序创建示意图;

27.图7为本发明航空发动机机匣零件新建编程模板方式刀具创建示意图;

28.图8为本发明航空发动机机匣零件新建编程模板方式编程几何体指定示意图;

29.图9为本发明航空发动机机匣零件新建编程模板方式切削区域编辑示意图;

30.图10为本发明航空发动机机匣零件新建编程模板方式编程驱动方法设置示意图;

31.图11为本发明航空发动机机匣零件新建编程模板方式刀轴创建示意图;

32.图12为本发明航空发动机机匣零件新建编程模板方式刀轨设置示意图。

具体实施方式

33.本发明首次提出面向航空发动机机匣零件向导式快速编程加工方法,基于向导式的数控编程方法有效地改善了零件程序编制过程中人为因素的参与以及有效地将现场编程经验数据有效继承,在提升编程效率的基础上提升了编程质量。下面结合附图和具体实施实例对发明做进一步说明。

34.如图1所示,一种航空发动机机匣零件向导式快速编程加工方法,包括:

35.步骤1:在ug二次开发的编程工具中导入待加工机匣零件模型,该编程工具提供用户数控编程模板和创建新的编程模板两种形式的程序编制方式;

36.步骤2:特征分类识别,完成初始信息加载,加载零件毛坯类型、零件类型、结构类型、工件材料信息,并完成典型特征的分类识别和工艺信息拾取;

37.步骤3:编程方式判断,编程工具根据典型特征及其工艺信息,对特征的编程模板进行自动检索,如果模板库中有相同特征的编程操作,则调用相同特征的数控编程模板,根据向导编程操作指示进行编程参数修正,实现快速编程;否则基于创建新的编程模板方式完成编程;

38.所述创建新的编程模板,包括定义加工方式、创建程序、定义刀具、指定几何体、编辑加工区域、定义驱动方法、创建刀轴、设置刀轨、投影矢量;

39.步骤4:生成编程操作,完成数据库更新;

40.步骤5:对编程操作进行后置处理,生成nc代码用于零件加工。

41.所述典型特征的分类原则为结合机匣零件特征的数控编程特点,将机匣零件内表面分为环形槽、圆柱环带、螺旋槽,外表面分为环形加强筋、环带、凸台、花边、精密定位孔、螺栓连接孔,纵向安装边,其中凸台特征包括顶面、侧面、底角面,安装边包括侧面、上面;

42.所述零件毛坯类型分为锻造毛坯、铸造毛坯、焊接毛坯,零件结构类型分为整体环形机匣、对开环形机匣、带整支板机匣、箱体机匣,零件材料分为钛合金、高温合金、不锈钢、复合材料、铝镁合金;

43.所述步骤3中模板库是根据不同机匣零件类型、不同加工阶段、不同加工方法设计开发了以下4个模板库:1)机匣粗铣模板库;2)机匣精铣模板库;3)机匣粗车模板库;4)机匣精车模板库。工艺人员可以根据实际加工零件特征调用模板库命令选择合适加工模板,简化编程流程。

44.所述步骤3中几何体包括指定部件、毛坯和检查体;

45.所述步骤3中驱动方法为刀轨的驱动方式,针对可变轴轮廓铣的驱动方式包括曲线/点、螺旋、边界、曲面区域、流线、刀轨、径向切削、外形轮廓铣;

46.所述步骤3中投影矢量为驱动点投影到部件的方向,针对可变轴轮廓铣的投影矢量包括指定矢量、刀轴、刀轴向上、远离点、朝向点、远离直线、朝向直线、垂直于驱动体、朝向驱动体;

47.所述步骤3中创建刀轴为刀具的控制方向,针对可变轴轮廓铣的刀轴包括远离直

线、朝向直线、相对于矢量、垂直于部件、相对于部件、4轴-垂直于部件、4轴-相对于部件、双4轴在部件上、插补矢量、插补角度至部件上、插补角度至驱动、优化后驱动、垂直于驱动体、侧刃驱动体、相对于驱动体、4轴-垂直于驱动体、4轴-相对于驱动体、双4轴在驱动体;

48.所述步骤3中刀轨设置包括切削参数和非切削参数设置。

49.本实施例中的机匣零件机匣零件特征信息示意图如图2所示,导入待加工某机匣零件模型后,加载零件毛坯类型为铸造毛坯、一级零件类型为机匣、二级零件类型为整体环形机匣、三级零件类型为某零件、材料为高温合金,并完成某零件岛屿特征的分类识别和工艺信息拾取。

50.编程方式判断,编程工具根据典型特征及其工艺信息,对特征的编程模板进行自动检索,编程模板库提示有相似特征编程操作,是否调用数控加工模板编程模块,点击“是”后调用数控编程模板编程模块,如图3所示。

51.根据加工向导编程操作指示进行进给率和速度修订,将表面速度设置为50smm、每齿进给量0.0468、主轴800rpm、切削进给率150mmpm。

52.点击生成编程操作,并后置处理,生成nc数控代码。将下面过程生成的编程操作,存储在编程模板数据库中,具体操作示意图如图4~12所示。

53.针对编程模板库提示有相似特征编程操作,是否调用数控编程模板编程模块,点击“否”命令,进入常规编程模块。

54.选择加工方式及待加工特征区域类别,其中加工方式选择为铣削。

55.创建程序,选择程序的类型为多轴铣削加工、子类型为可变轴轮廓铣、程序的位置和名称,然后点击下一步。

56.创建刀具,完成刀具类型选择及参数设置。刀具类型为铣削刀具、刀具直径=40mm、底角半径r=6mm、刀具长度l=70mm、刀刃长度=30mm、锥角=0、尖角=0、刃数=4。

57.指定几何体,指定部件为零件,指定检查体为安装边。

58.编辑加工区域,指定切削区域为腔槽表面。

59.设置驱动方法为曲面:腔体底面,指定驱动几何体—零件面,

60.驱动方法设置—往复/数量。

61.创建刀轴,设置投影矢量为刀轴,设置刀轴方向为垂直于驱动体。

62.刀轨设置,设置切削参数,设置延伸刀轨—在边缘滚动刀具:√;多刀路-〉多个深度-〉部件余量偏置:6mm;多刀路-〉多个深度-〉步进方法:增量;多刀路-〉多个深度-〉增量:3;余量-〉部件余量:0;余量-〉检查余量:0;公差-〉内公差:0.02;公差-〉外公差:0.02;公差-〉检查几何体—过切时:退刀;公差-〉检查几何体公差-〉检查安全距离:0.003mm;部件几何体公差-〉部件安全距离:0.9mm;设置非切削参数,开放区域-〉进刀类型:线形垂直于部件;开放区域-〉进刀位置:距离;开放区域-〉长度:30mm;开放区域-〉旋转角度:0;开放区域-〉倾斜角度:0;根据部件/检查-〉进刀类型:与开放区域相同;初始-〉进刀类型:与开放区域相同。

63.点击生成编程操作,后置处理,生成nc数控代码。

64.使用本发明方法编制程序加工某机匣零件编程时间从50h缩短到34h,编程效率提升32%以上;加工策略自动加载、加工经验数据快速继承的编程方式,使数控程序刀具轨迹一致性达到80%以上,单条数控程序调试时间从2h缩短为0.5h,程序质量稳定,程序质量提

高后直接改善了机匣零件加工质量及加工精度。机匣零件经加工验证,尺寸及表面质量均满足工序要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1