蒸汽清洁设备及蒸汽发生装置功率控制方法、系统和介质与流程

本发明涉及清洁设备领域,特别涉及一种蒸汽清洁设备及蒸汽发生装置功率控制方法、系统和介质。

背景技术:

1、蒸汽由于良好的清洁杀菌效果,而被广泛用于日常生活的清洁设备中,应用蒸汽的清洁设备(例如蒸汽洗地机)统称为蒸汽清洁设备。蒸汽清洁设备的原理是通过设备内的蒸汽发生装置(例如加热单元)对水等液体进行加热,产生高温高压的蒸汽,利用该高温高压的蒸汽来清洁和杀菌。其中,蒸汽清洁设备所产生的热水或蒸汽的温度主要依赖于蒸汽发生装置的功率,蒸汽发生装置在不同功率下给水加热,可以满足不同需求的工作温度。因此,为确保蒸汽清洁设备的清洁杀菌效果,使其按照需求温度进行工作,需要对蒸汽发生装置进行恒功率控制。

2、然而,蒸汽发生装置的功率会随其供电电压变化而发生变化,水垢和温度等因素也会导致功率变化明显,进而导致在实际过程中,蒸汽发生装置无法恒功率工作,造成整个设备的加热或蒸汽效果不理想。

技术实现思路

1、因此,本发明所要解决的技术问题是如何使得蒸汽清洁设备中的蒸汽发生装置工作在恒定的功率,以确保整个设备的加热或蒸汽效果。

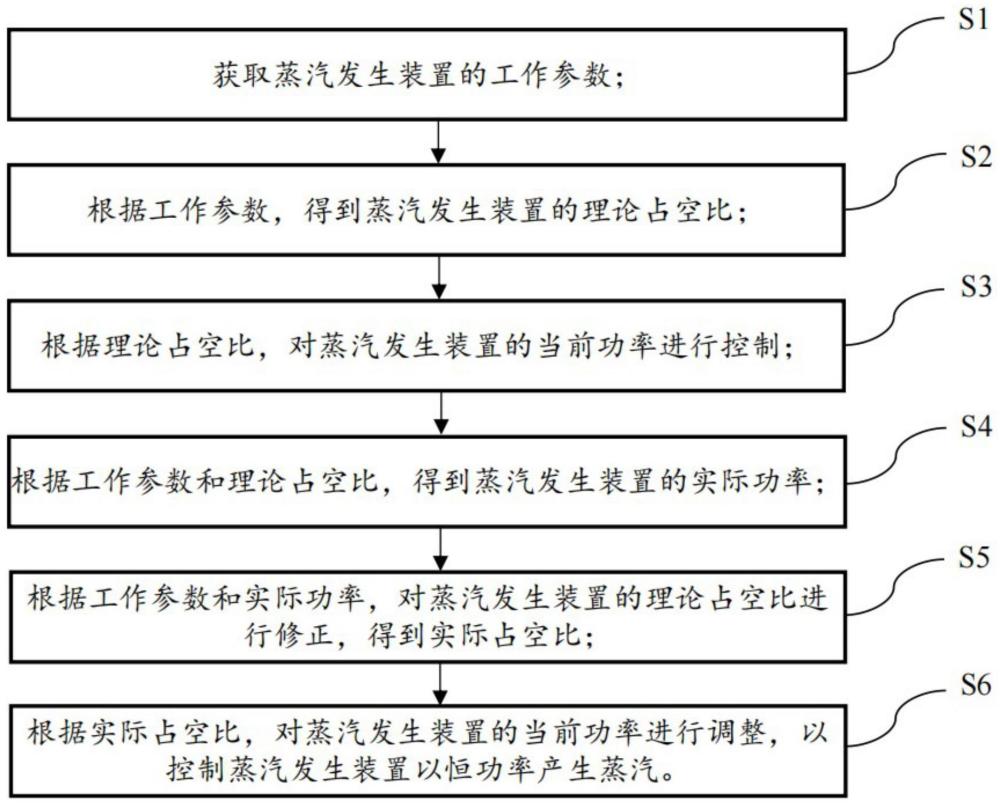

2、为解决上述技术问题,本发明提供一种蒸汽发生装置功率控制方法,用于蒸汽清洁设备,所述蒸汽清洁设备包括蒸汽发生装置,所述方法包括:

3、获取所述蒸汽发生装置的工作参数;

4、根据所述工作参数,得到所述蒸汽发生装置的理论占空比;

5、根据所述理论占空比,对所述蒸汽发生装置的当前功率进行控制;

6、根据所述工作参数和所述理论占空比,得到所述蒸汽发生装置的实际功率;

7、根据所述工作参数和所述实际功率,对所述蒸汽发生装置的所述理论占空比进行修正,得到实际占空比;

8、根据所述实际占空比,对所述蒸汽发生装置的所述当前功率进行调整,以控制所述蒸汽发生装置以恒功率产生蒸汽。

9、可选地,所述工作参数包括所述蒸汽发生装置的采样电阻、供电电压和指定功率。

10、可选地,所述根据所述工作参数,得到所述蒸汽发生装置的理论占空比,包括:

11、根据所述采样电阻、所述供电电压和所述指定功率,计算出所述蒸汽发生装置的所述理论占空比;

12、所述理论占空比的计算公式为:

13、

14、其中,duty0为所述理论占空比,p0为所述指定功率,r为所述采样电阻,u为所述供电电压。

15、可选地,所述工作参数还包括所述蒸汽发生装置的工作电流。

16、可选地,所述蒸汽清洁设备还包括与所述蒸汽发生装置电连接的供电单元;

17、所述获取所述蒸汽发生装置的工作参数,包括:

18、获取对所述蒸汽发生装置预设的所述指定功率和所述采样电阻;

19、实时采集所述供电单元向所述蒸汽发生装置提供的所述供电电压;

20、实时采集所述蒸汽发生装置在工作过程中的所述工作电流。

21、可选地,所述根据所述工作参数和所述理论占空比,得到所述蒸汽发生装置的实际功率,包括:

22、根据所述供电电压、所述工作电流和所述理论占空比,计算出所述蒸汽发生装置的实际功率;

23、所述实际功率的计算公式为:

24、pr=u·i·duty0;

25、其中,pr为所述实际功率,i为所述工作电流。

26、可选地,所述根据所述工作参数和所述实际功率,对所述蒸汽发生装置的所述理论占空比进行修正,得到实际占空比,包括:

27、根据所述实际功率、所述指定功率和所述理论占空比,计算出所述实际占空比;

28、所述实际占空比的计算公式为:

29、

30、其中,duty为所述实际占空比。

31、可选地,所述根据所述理论占空比,对所述蒸汽发生装置的当前功率进行控制,包括:

32、将所述理论占空比输出到所述蒸汽发生装置当前周期的pwm信号上;

33、根据当前周期的所述pwm信号,控制所述蒸汽发生装置的所述当前功率。

34、可选地,所述蒸汽清洁设备还包括供液单元;

35、所述根据所述实际占空比,对所述蒸汽发生装置的所述当前功率进行调整,以控制所述蒸汽发生装置以恒功率产生蒸汽,包括:

36、将所述实际占空比更新到所述蒸汽发生装置当前周期的所述pwm信号上,以对所述pwm信号进行调整;

37、根据调整后的所述pwm信号对所述蒸汽发生装置的所述当前功率进行调整,以控制所述蒸汽发生装置以恒功率对所述供液单元中提供的液体进行加热,并产生蒸汽。

38、此外,本发明还提出一种蒸汽发生装置功率控制系统,用于蒸汽清洁设备,所述蒸汽清洁设备包括蒸汽发生装置,所述系统包括:

39、参数获取模块,与所述蒸汽发生装置通信连接,用于获取所述蒸汽发生装置的工作参数;

40、主控模块,与所述参数获取模块通信连接,用于:

41、根据所述工作参数,得到所述蒸汽发生装置的理论占空比;

42、根据所述理论占空比,对所述蒸汽发生装置的当前功率进行控制;

43、根据所述工作参数和所述理论占空比,得到所述蒸汽发生装置的实际功率;

44、根据所述工作参数和所述实际功率,对所述蒸汽发生装置的所述理论占空比进行修正,得到实际占空比;

45、根据所述实际占空比,对所述蒸汽发生装置的所述当前功率进行调整,以控制所述蒸汽发生装置以恒功率产生蒸汽。

46、可选地,所述工作参数包括所述蒸汽发生装置的采样电阻、供电电压和指定功率。

47、可选地,所述主控模块根据所述工作参数,得到所述蒸汽发生装置的理论占空比,具体包括:

48、根据所述参数获取模块获取的所述采样电阻、所述供电电压和所述指定功率,计算出所述蒸汽发生装置的所述理论占空比;

49、所述理论占空比的计算公式为:

50、

51、其中,duty0为所述理论占空比,p0为所述指定功率,r为所述采样电阻,u为所述供电电压。

52、可选地,所述工作参数还包括所述蒸汽发生装置的工作电流。

53、可选地,所述蒸汽清洁设备还包括与所述蒸汽发生装置电连接的供电单元;

54、所述参数获取模块包括第一获取单元和第二获取单元;

55、所述第一获取单元,与所述主控模块通信连接,用于获取对所述蒸汽发生装置预设的所述指定功率和所述采样电阻;

56、所述第二获取单元,与所述主控模块、所述蒸汽发生装置和所述供电单元均通信连接,用于实时采集所述供电单元向所述蒸汽发生装置提供的所述供电电压;还用于实时采集所述蒸汽发生装置在工作过程中的所述工作电流。

57、可选地,所述主控模块根据所述工作参数和所述理论占空比,得到所述蒸汽发生装置的实际功率,具体包括:

58、根据所述理论占空比以及所述参数获取模块获取的所述供电电压和所述工作电流,计算出所述蒸汽发生装置的实际功率;

59、所述实际功率的计算公式为:

60、pr=u·i·duty0;

61、其中,pr为所述实际功率,i为所述工作电流。

62、可选地,所述主控模块根据所述工作参数和所述实际功率,对所述蒸汽发生装置的所述理论占空比进行修正,得到实际占空比,具体包括:

63、根据所述实际功率、所述理论占空比以及所述参数获取模块获取的所述指定功率,计算出所述实际占空比;

64、所述实际占空比的计算公式为:

65、

66、其中,duty为所述实际占空比。

67、可选地,所述主控模块根据所述理论占空比,对所述蒸汽发生装置的当前功率进行控制,具体包括:

68、将所述理论占空比输出到所述蒸汽发生装置当前周期的pwm信号上;

69、根据当前周期的所述pwm信号,控制所述蒸汽发生装置的所述当前功率。

70、可选地,所述蒸汽清洁设备还包括供液单元;

71、所述主控模块根据所述实际占空比,对所述蒸汽发生装置的所述当前功率进行调整,以控制所述蒸汽发生装置以恒功率产生蒸汽,具体包括:

72、将所述实际占空比更新到所述蒸汽发生装置当前周期的所述pwm信号上,以对所述pwm信号进行调整;

73、根据调整后的所述pwm信号对所述蒸汽发生装置的所述当前功率进行调整,以控制所述蒸汽发生装置以恒功率对所述供液单元中提供的液体进行加热,并产生蒸汽。

74、此外,本发明还提出一种蒸汽清洁设备,包括:

75、设备本体;

76、蒸汽发生装置,设于所述设备本体上;以及

77、前述的蒸汽发生装置功率控制系统,设于所述设备本体上,与所述蒸汽发生装置通信连接,用于控制所述蒸汽发生装置以恒功率产生蒸汽。

78、可选地,还包括:

79、供电单元,设于所述设备本体上,与所述蒸汽发生装置电连接,与所述蒸汽发生装置功率控制系统通信连接,用于为所述蒸汽发生装置提供供电电压,并将所述供电电压发送至所述蒸汽发生装置功率控制系统。

80、可选地,还包括:

81、供液单元,设于所述设备本体上,与所述蒸汽发生装置连通,用于向所述蒸汽发生装置提供产生蒸汽的液体。

82、此外,本发明还提出一种计算机存储介质,所述计算机存储介质包括:至少一个指令,在所述指令被执行时实现如前述蒸汽发生装置功率控制方法中的方法步骤。

83、本发明提供的技术方案,具有以下优点:

84、本发明提供的蒸汽清洁设备及蒸汽发生装置功率控制方法、系统和介质,利用蒸汽发生装置的工作参数来获取理论占空比,基于该理论占空比对蒸汽发生装置进行控制,并得出蒸汽发生装置的实际功率,根据蒸汽发生装置的工作参数和实际功率来对理论占空比进行修正,通过占空比的修正能实现对蒸汽发生装置的功率补偿,使得蒸汽发生装置真实输出的功率与预设的指定功率之间的误差较小,进而实现恒功率运行,并产生蒸汽;

85、本发明能用得到的实际占空比调整蒸汽发生装置的功率,使蒸汽发生装置工作在恒定的功率,受供电电压等因素的影响较小,且响应时间更快,能确保整个设备较为理想的加热或蒸汽效果。

- 还没有人留言评论。精彩留言会获得点赞!