一种腕臂预配方法及装置与流程

本技术涉及腕臂预配,更具体地,涉及一种腕臂预配方法及装置。

背景技术:

1、目前,铁路建设高速发展,电气化铁路以污染少、速度高、效率大以及能带动铁路周边电力能源的发展和利用等优点,在国内外铁路建设市场逐渐占据主流。接触网施工作为电气化铁路施工的重要组成部门,其施工安全、工艺与质量影响着铁路全线工程质量和施工效率,在整个施工过程中发挥着重要作用。

2、电气化铁路接触网是电力机车在铁路上正常安全运行的重要能源供给系统,腕臂是接触网系统中用于支撑输电线的关键装置。腕臂预配是高速铁路接触网建设的重要环节,高速铁路接触网工程的零部件数量多,种类繁杂且多数不可反复拆装,在进行接触网腕臂组装中,接触网腕臂必须一次精确组装到位,受高空等条件制约,要保证接触网腕臂的质量和施工效率必须采用地面批量预制的工厂化加工模式,预制的质量直接决定了接触网最终的施工质量,精确预配可最大减少现场调整工作,提高现场施工效率,确保一次安装到位。高速铁路接触网腕臂预配存在精度要求高、腕臂预配数量多、计算、预配与安装过程数据难以全方位实时管理等诸多难点,需进一步提高工效,具体包括以下几点:(1)目前接触网腕臂预配数据计算结果采用纸质方式流转,整个数据流转过程相对分散,计算、预配与校验等都未有效连接在一起;(2)腕臂预配目前仍根据计算结果,在车间内采用人工方式进行预配,标记、切割、组装、搬运都依靠人工,造成费用大,效率不高,精度难以控制等问题,故需要投入大量的成本来保证高质量的接触网工程建设;(3)接触网腕臂预配成品重量较大,目前常采用人工搬运方式,耗费人力较大,效率低,且腕臂预配成品一般采用分散式存放,未按照现场锚段安装规则有序排列,易造成原材料混淆,为了建设精品高速铁路接触网工程,提高施工工艺标准,降低生产投入成本,加强技术管理效率,动态掌握工程进度,急需进一步有针对性的研发新型机械化、自动化设备,实现机械化材料运输,高精度数据计算,腕臂流水线预制批量加工,从而提出智能化腕臂预配车间研发需求。传统接触网施工,在完成接触网腕臂、定位、吊弦等工序,在安装过后都需进行二次调整,锁片、力矩需等调整完成后,通过人工高空做业进行锁紧,施工效率慢,重复施工、返工现象较多。

技术实现思路

1、针对现有技术的至少一个缺陷或改进需求,本发明提供了一种腕臂预配方法及装置,实现了腕臂的自动化装配。

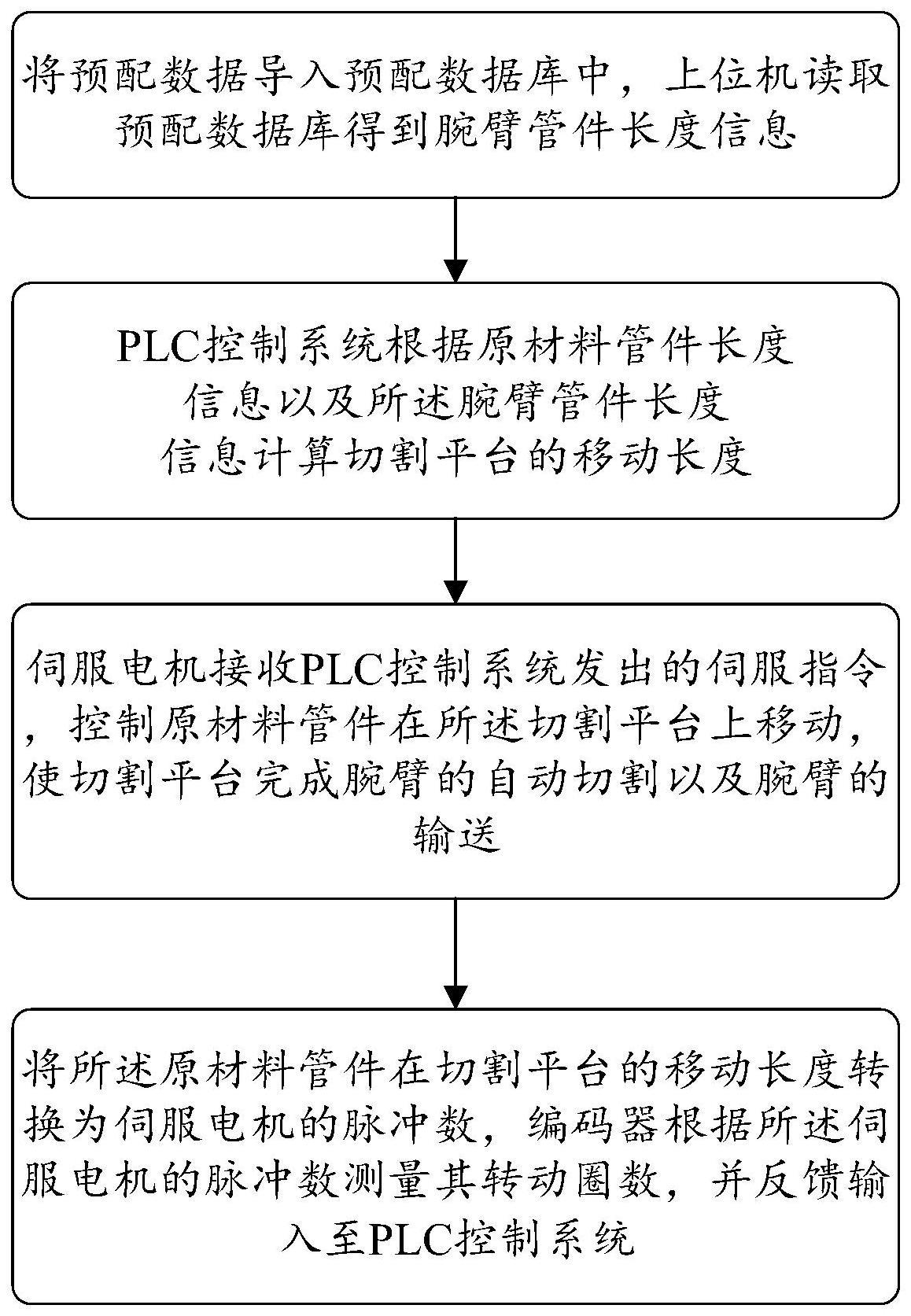

2、为实现上述目的,按照本发明的第一个方面,提供了一种腕臂预配方法,该方法包括:

3、将预配数据导入预配数据库中,上位机读取预配数据库得到腕臂管件长度信息;

4、plc控制系统根据原材料管件长度信息以及所述腕臂管件长度信息计算切割平台的移动长度;

5、伺服电机接收plc控制系统发出的伺服指令,控制原材料管件在所述切割平台上移动,使切割平台完成腕臂的自动切割以及腕臂的输送;

6、将所述原材料管件在切割平台的移动长度转换为伺服电机的脉冲数,编码器根据所述伺服电机的脉冲数测量其转动圈数,并反馈输入至plc控制系统。

7、进一步的,上述腕臂预配方法,还包括对所述腕臂进行喷码,具体地,

8、在所述预配数据库中获取腕臂身份信息,喷码机核实所述身份信息后根据接收plc控制系统的伺服指令,进行喷码。

9、进一步的,上述腕臂预配方法,其中,所述伺服电机接收plc控制系统发出的伺服指令,控制原材料管件在所述切割平台上移动,使切割平台完成腕臂的自动切割以及腕臂的输送,具体包括:

10、plc控制系统获取所述切割平台切割片的位置,计算原材料管件在所述切割平台上切割前的第一行走距离与切割后的第二行走距离;

11、plc控制系统发出第一伺服指令控制切割平台滚动第一行走距离;

12、plc控制系统发出第二伺服指令控制切割平台暂时预设时间并进行切割;

13、plc控制系统发出第三伺服指令控制切割平台复位;

14、plc控制系统发出第四伺服指令控制切割平台滚动第二行走距离。

15、进一步的,上述腕臂预配方法,其中,所述将所述原材料管件在切割平台的移动长度转换为伺服电机的脉冲数,编码器根据所述伺服电机的脉冲数测量其转动圈数,并反馈输入至plc控制系统,具体包括:

16、根据伺服电机的编码器的参数计算切割平台滚动第一行走距离时的第一脉冲数;

17、将所述第一脉冲数与所述第二脉冲数反馈输入至plc控制系统;

18、当伺服电机的当前脉冲数接近第一脉冲数时,plc控制系统控制降低切割平台的滚动速率;当伺服电机的当前脉冲数到达第一脉冲数时,plc控制系统控制切割平台暂停预设时间并进行切割。

19、进一步的,上述腕臂预配方法,其中,所述预配数据库采用叠加消除算法,用于避免重新计算预配时的数据混乱。

20、进一步的,上述腕臂预配方法,还包括,由工业机器人将所述切割好的腕臂运送至安装平台,根据所述预配数据库中的信息,工业机器人将腕臂抓取至指定位置,所述plc控制系统控制机器人拧紧枪将腕臂拧紧。

21、按照本发明的第二个方面,还提供了一种腕臂预配装置,其包括:

22、预配数据库,用于存储腕臂生产数据,至少包括腕臂管件长度数据、腕臂身份信息以及腕臂安装位置信息;

23、plc控制系统,与上位机连接,通过rs232串口通信,用于将相关预配数据传输至plc控制系统以及计算切割平台的移动长度;

24、切割平台,用于切割原材料管件;

25、伺服电机,用于接收plc控制系统发出的伺服指令,控制原材料管件在所述切割平台上移动,使切割平台完成腕臂的自动切割以及腕臂的输送;

26、编码器,与所述plc控制系统连接,用于将所述原材料管件在切割平台的移动长度转换为伺服电机的脉冲数,并根据所述伺服电机的脉冲数测量其转动圈数,并反馈输入至plc控制系统。

27、进一步的,上述腕臂预配装置,其中,所述plc控制系统还用于获取所述切割平台切割片的位置,计算原材料管件在所述切割平台上切割前的第一行走距离与切割后的第二行走距离;

28、plc控制系统还用于发出第一伺服指令控制切割平台滚动第一行走距离;

29、发出第二伺服指令控制切割平台暂时预设时间并进行切割;发出第三伺服指令控制切割平台复位;以及,发出第四伺服指令控制切割平台滚动第二行走距离。

30、进一步的,上述腕臂预配装置,其中,所述伺服电机还用于根据编码器的参数计算切割平台滚动第一行走距离时的第一脉冲数;以及,将所述第一脉冲数与所述第二脉冲数反馈输入至plc控制系统;

31、当伺服电机的当前脉冲数接近第一脉冲数时,plc控制系统控制降低切割平台的滚动速率;当伺服电机的当前脉冲数到达第一脉冲数时,plc控制系统控制切割平台暂停预设时间并进行切割。

32、进一步的,上述腕臂预配装置,其中,所述切割平台包括若干个个传感器,根据所述传感器的指示灯亮灯情况,判断原材料管件的长度,并实现管件以及其他腕臂零部件的自动上件。

33、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

34、(1)本发明提供的腕臂预配方法,通过伺服电机接收plc控制系统发出的伺服指令,控制原材料管件在所述切割平台上移动,使切割平台完成腕臂的自动切割以及腕臂的输送,能够精准控制各类管件的切割,提高现场施工效率;

35、(2)本发明提供的腕臂预配方法,使用工业机器人完成管件的转运、管件的自动化装配,代替人工预配的方式,提高了施工工艺标准,降低人工生产投入成本,并且在保证安全、质量的情况下,大大提高了生产效率,紧凑高效完成预配生产。

- 还没有人留言评论。精彩留言会获得点赞!