智能颗粒烤炉控制电路的制作方法

1.本实用新型涉及厨房电器技术领域,具体为一种智能颗粒烤炉控制电路。

背景技术:

2.烤制是一种重要的食材烹饪方式,现有技术中,通常使用碳烤或者电烤炉的方式对食材进行烤制;使用碳烤时,需要使用明火,并且会产生浓烟,烤制温度也难以精确控制;使用电烤炉时,会消耗较多的电能,且使用电烤炉烤制的食材,会缺乏炭香味以及烟熏味等风味。

3.为了安全地烤制食材,同时使食材具有炭香味和烟熏味等风味,现有技术中已出现了颗粒烤炉。

4.颗粒烤炉包括炉膛和颗粒仓;颗粒仓用于储存碳粒或者木粒等燃料,颗粒仓中设有电机驱动的入料机构,例如螺杆式入料机构,用于将颗粒仓中储存的燃料送入到炉膛中;炉膛中设有电热板或电热棒等电热机构,炉膛中的电热机构对燃料进行加热后,使燃料处于暗火燃烧状态,部分的颗粒烤炉还可以通过风机向炉膛中灌入空气;处于暗火燃烧状态的燃料能够安全地烤制炉膛中的食材,且使食材具有炭香味和烟熏味等风味。

5.上述的颗粒烤炉,通常使用机械式电位器来控制炉膛中的电热机构之功率,而风机以及入料机构的电机则通过机械式的开关控制,仅能定速运行,因此,现有技术中的颗粒烤炉,难以对食材的烤制过程进行精确控制。

技术实现要素:

6.本实用新型的目的在于提供一种智能颗粒烤炉控制电路,能够对食材的烤制过程进行精确控制。

7.为实现上述目的,本实用新型提供如下技术方案:一种智能颗粒烤炉控制电路,包括主控u1、显示输出模块、控制输入模块、用电器控制模块以及传感器模块;所述显示输出模块、所述控制输入模块、所述用电器控制模块以及所述传感器模块分别与所述主控u1信号连接。

8.上述技术方案中,所述显示输出模块包括连接器jp1;所述连接器jp1的引脚1接入+5v电源;所述连接器jp1的引脚3接入到所述主控u1的xthi引脚,所述连接器jp1的引脚4接入到所述主控u1的xtho引脚。

9.上述技术方案中,所述控制输入模块包括按键组s1;所述按键组s1经过匹配电阻后,接入到所述主控u1的通用输入/输出引脚。

10.上述技术方案中,所述用电器控制模块包括加热器控制子模块;所述加热器控制子模块包括三极管q4、光耦芯片u7以及双向触发二极管q5;所述三极管q4的基极接入所述主控u1的通用输入/输出引脚,所述三极管q4的发射极接入+3.3v电源,所述三极管q4的集电极接入所述光耦芯片u7的anode引脚,所述光耦芯片u7的cathode引脚接地;所述光耦芯片u7的两只main term引脚分别接入火线和加热器的供电端;所述双向触发二极管q5的t1

极和t2极并联在火线和加热器的供电端之间,所述双向触发二极管q5的g极接入所述光耦芯片u7的其中一只main term引脚。

11.上述技术方案中,所述用电器控制模块包括风机控制子模块;所述风机控制子模块包括三极管q2、光耦芯片u6以及双向触发二极管q3;所述三极管q2的基极接入所述主控u1的通用输入/输出引脚,所述三极管q2的发射极接入+3.3v电源,所述三极管q2的集电极接入所述光耦芯片u6的anode引脚,所述光耦芯片u6的cathode引脚接地;所述光耦芯片u6的两只main term引脚分别接入火线和风机的供电端;所述双向触发二极管q3的t1极和t2极并联在火线和风机的供电端之间,所述双向触发二极管q3的g极接入所述光耦芯片u6的其中一只main term引脚。

12.上述技术方案中,所述用电器控制模块包括电机控制子模块;所述电机控制子模块包括三极管q6、光耦芯片u8以及双向触发二极管q7;所述三极管q6的基极接入所述主控u1的通用输入/输出引脚,所述三极管q6的发射极接入+3.3v电源,所述三极管q6的集电极接入所述光耦芯片u8的anode引脚,所述光耦芯片u8的cathode引脚接地;所述光耦芯片u8的两只main term引脚分别接入火线和电机的供电端;所述双向触发二极管q7的t1极和t2极并联在火线和电机的供电端之间,所述双向触发二极管q7的g极接入所述光耦芯片u8的其中一只main term引脚。

13.上述技术方案中,所述传感器模块包括第一肉温探针子模块;所述第一肉温探针子模块包括连接器j4、匹配电阻r9以及匹配电阻r12;所述连接器j4经过所述匹配电阻r9和所述匹配电阻r12后,接入所述主控u1的ain4引脚。

14.上述技术方案中,所述传感器模块包括第二肉温探针子模块;所述第二肉温探针子模块包括连接器j5、匹配电阻r10以及匹配电阻r13;所述连接器j5经过所述匹配电阻r10和所述匹配电阻r13后,接入所述主控u1的ain5引脚。

15.上述技术方案中,所述传感器模块包括炉温探针子模块;所述炉温探针子模块包括连接器j6、匹配电阻r11以及匹配电阻r14;所述连接器j6经过所述匹配电阻r11和所述匹配电阻r14后,接入所述主控u1的ain6引脚。

16.与现有技术相比,本实用新型的有益效果是:该种智能颗粒烤炉控制电路,显示输出模块、控制输入模块、用电器控制模块以及传感器模块分别与主控u1信号连接,电热器、风机以及入料机构的电机都能够使用电子方式智能完成,控制更便捷且精确;其具有传感功能,还能通过显示输出模块显示炉温和火力等级等参数,智能化和集成化程度更高。

附图说明

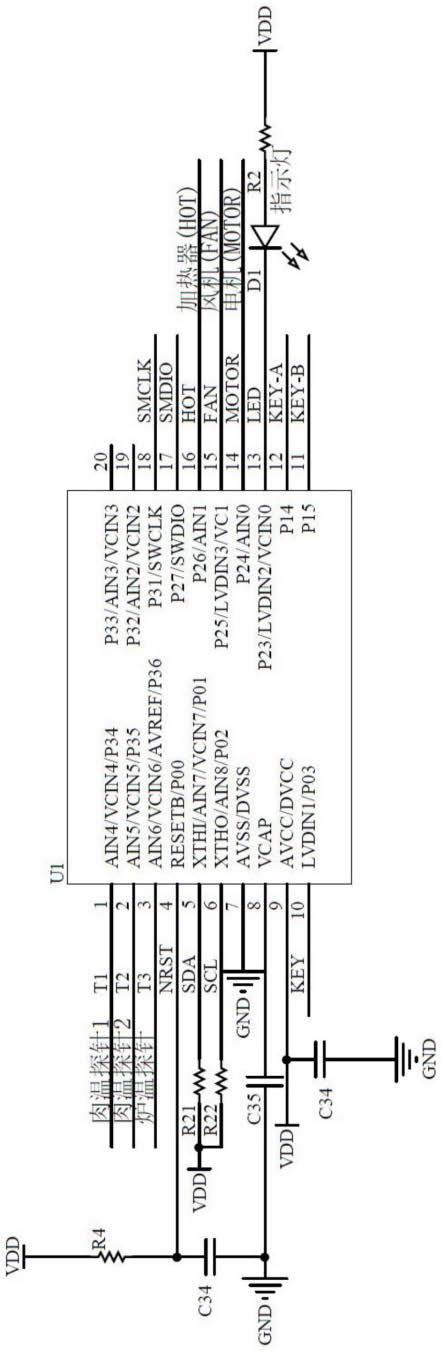

17.图1为本实用新型中的主控的电路原理图。

18.图2为本实用新型中的显示输出模块的电路原理图。

19.图3为本实用新型中的控制输入模块的电路原理图。

20.图4为本实用新型中的用电器控制模块的电路原理图。

21.图5为本实用新型中的传感器模块的电路原理图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.一种智能颗粒烤炉控制电路,应用在智能颗粒烤炉上。

24.该智能颗粒烤炉至少包括炉膛和颗粒仓;颗粒仓用于储存碳粒或者木粒等固体颗粒状燃料,颗粒仓中设有电机驱动的入料机构,例如螺杆式入料机构,用于将颗粒仓中储存的燃料送入到炉膛中;炉膛中设有电热板或电热棒等加热器,炉膛中的加热器对燃料进行加热后,使燃料处于暗火燃烧状态,部分的颗粒烤炉还可以通过风机向炉膛中灌入空气;处于暗火燃烧状态的燃料能够安全地烤制炉膛中的食材,且使食材具有炭香味和烟熏味等风味。

25.其中,加热器、风机以及入料机构的电机均使用交流市电驱动。

26.该智能颗粒烤炉还包括显示屏,用于显示炉温、加热器、风机以及入料机构的运行状态;该显示屏为点阵式led显示屏、lcd显示屏以及数码管式显示屏的一种,且该显示屏带有具备串行通信功能的显示驱动芯片。

27.该种智能颗粒烤炉控制电路包括主控u1、显示输出模块、控制输入模块、用电器控制模块以及传感器模块;显示输出模块、控制输入模块、用电器控制模块以及传感器模块分别与主控u1信号连接。

28.请参阅图1,其中,主控u1为单片机或嵌入式芯片等mcu;本实施例中,主控u1为8位单片机,且具有通用输入/输出引脚以及模拟量输入引脚。

29.主控的部分引脚定义如下:

30.引脚1:ain4,用于作为模拟量输入引脚;

31.引脚2:ain5,用于作为模拟量输入引脚;

32.引脚3:ain6,用于作为模拟量输入引脚;

33.引脚5:xthi,串行通信信号输入引脚;

34.引脚6:xtho,串行通信信号输出引脚;

35.引脚10:p03,通用输入/输出引脚;

36.引脚11:p15,通用输入/输出引脚;

37.引脚12:p14,通用输入/输出引脚;

38.引脚14:p24,通用输入/输出引脚;

39.引脚15:p25,通用输入/输出引脚;

40.引脚16:p26,通用输入/输出引脚。

41.请参阅图2,显示输出模块包括连接器jp1;连接器jp1的引脚1接入+5v电源,连接器jp1的引脚2接地;连接器jp1的引脚3接入到主控u1的xthi引脚,连接器jp1的引脚4接入到主控u1的xtho引脚;显示输出模块用于连接智能颗粒烤炉的显示屏,通过连接器jp1的引脚1和引脚1为显示屏供电,通过连接器jp1的引脚3和引脚4实现主控u1与显示屏的显示驱动芯片之信号连接,显示驱动芯片从主控u1接收串行输入信号,从而能够显示炉温、加热器、风机以及入料机构的运行状态。

42.请参阅图3,控制输入模块包括按键组s1;按键组s1经过匹配电阻后,接入到主控u1的通用输入/输出引脚;具体来说,按键组s1为三位开关,且可以为机械式开关或触控式

开关中的一种,相应地,控制输入模块的匹配电阻设置有三组,分别为电阻r15和电阻r18、电阻r16和电阻r17以及电阻r20和电阻r19,按键组s1的三位开关分别经过三组匹配电阻的电压匹配后,接入主控u1的引脚10、引脚11以及引脚12,以实现智能颗粒烤炉的总开关、入料控制以及炉温设定等操作。

43.请参阅图4,用电器控制模块包括加热器控制子模块;加热器控制子模块包括三极管q4、光耦芯片u7以及双向触发二极管q5;三极管q4的基极接入主控u1的通用输入/输出引脚,具体是接入主控u1的引脚16,三极管q4的发射极接入+3.3v电源,三极管q4的集电极接入光耦芯片u7的anode引脚,光耦芯片u7的cathode引脚接地;光耦芯片u7的两只main term引脚分别接入火线和加热器的供电端;双向触发二极管q5的t1极和t2极并联在火线和加热器的供电端之间,双向触发二极管q5的g极接入光耦芯片u7的其中一只main term引脚;主控u1的引脚16使三极管q4导通时,使光耦芯片u7连接在anode引脚和cathode引脚之间的发光器发光,从而将光耦芯片u7的受光器导通,光耦芯片u7连接在受光器两端的两只main term引脚也被导通,火线与加热器的供电端之回路被导通,使加热器得到交流市电供电,从而发热,为炉膛中的燃料加热。

44.用电器控制模块包括风机控制子模块;风机控制子模块包括三极管q2、光耦芯片u6以及双向触发二极管q3;三极管q2的基极接入主控u1的通用输入/输出引脚,具体是接入主控u1的引脚15,三极管q2的发射极接入+3.3v电源,三极管q2的集电极接入光耦芯片u6的anode引脚,光耦芯片u6的cathode引脚接地;光耦芯片u6的两只main term引脚分别接入火线和风机的供电端;双向触发二极管q3的t1极和t2极并联在火线和风机的供电端之间,双向触发二极管q3的g极接入光耦芯片u6的其中一只main term引脚;主控u1的引脚15使三极管q2导通时,使光耦芯片u6连接在anode引脚和cathode引脚之间的发光器发光,从而将光耦芯片u6的受光器导通,光耦芯片u6连接在受光器两端的两只main term引脚也被导通,火线与风机的供电端之回路被导通,使风机得到交流市电供电,从而运行,向炉膛中灌入空气。

45.用电器控制模块包括电机控制子模块;电机控制子模块包括三极管q6、光耦芯片u8以及双向触发二极管q7;三极管q6的基极接入主控u1的通用输入/输出引脚,具体是接入主控u1的引脚14,三极管q6的发射极接入+3.3v电源,三极管q6的集电极接入光耦芯片u8的anode引脚,光耦芯片u8的cathode引脚接地;光耦芯片u8的两只main term引脚分别接入火线和电机的供电端;双向触发二极管q7的t1极和t2极并联在火线和电机的供电端之间,双向触发二极管q7的g极接入光耦芯片u8的其中一只main term引脚;主控u1的引脚14使三极管q6导通时,使光耦芯片u8连接在anode引脚和cathode引脚之间的发光器发光,从而将光耦芯片u8的受光器导通,光耦芯片u8连接在受光器两端的两只main term引脚也被导通,火线与电机的供电端之回路被导通,使电机得到交流市电供电,从而驱动入料机构运行,向炉膛中送入燃料。

46.请参阅图5,传感器模块包括第一肉温探针子模块;第一肉温探针子模块包括连接器j4、匹配电阻r9以及匹配电阻r12;连接器j4经过匹配电阻r9和匹配电阻r12后,接入主控u1的ain4引脚;连接器j4连接至肉温探针,该肉温探针设在炉膛处,该肉温探针的核心为热敏电阻,温度变化后,热敏电阻的阻值发生变化,经由匹配电阻r9和匹配电阻r12匹配后,以电压模拟量的形式输入到主控u1,使主控u1能够获取肉温数据。

47.传感器模块包括第二肉温探针子模块;第二肉温探针子模块包括连接器j5、匹配电阻r10以及匹配电阻r13;连接器j5经过匹配电阻r10和匹配电阻r13后,接入主控u1的ain5引脚;连接器j5连接至肉温探针,该肉温探针设在炉膛处,该肉温探针的核心为热敏电阻,温度变化后,热敏电阻的阻值发生变化,经由匹配电阻r10和匹配电阻r13匹配后,以电压模拟量的形式输入到主控u1,使主控u1能够获取肉温数据。

48.传感器模块包括炉温探针子模块;炉温探针子模块包括连接器j6、匹配电阻r11以及匹配电阻r14;连接器j6经过匹配电阻r11和匹配电阻r14后,接入主控u1的ain6引脚;连接器j6连接至炉温探针,该炉温探针设在炉膛处,该炉温探针的核心为热敏电阻,温度变化后,热敏电阻的阻值发生变化,经由匹配电阻r11和匹配电阻r14匹配后,以电压模拟量的形式输入到主控u1,使主控u1能够获取炉温数据。

49.该种智能颗粒烤炉控制电路,在使用时,使用者使用控制输入模块对温度进行预设,主控u1根据该预设值,通过控制用电器控制模块的加热器控制子模块之通断时间,从而控制加热器的通断时间,进而控制加热器的温度;传感器模块的第一肉温探针子模块、第二肉温探针子模块以及炉温探针子模块向主控u1反馈肉温数据和炉温数据,主控u1根据肉温数据和炉温数据,进一步精确控制加热器的通断时间,进而控制加热器的温度;使用者使用控制输入模块,能够通过主控u1以及用电器控制模块的风机控制子模块,控制风机的风力大小,从而控制灌入炉膛的空气量;使用者使用控制输入模块,能够通过主控u1以及用电器控制模块的电机控制子模块,控制入料模块的运行,从而控制燃料的入料。

50.该种智能颗粒烤炉控制电路,显示输出模块、控制输入模块、用电器控制模块以及传感器模块分别与主控u1信号连接,电热器、风机以及入料机构的电机都能够使用电子方式智能完成,控制更便捷且精确;其具有传感功能,还能通过显示输出模块显示炉温和火力等级等参数,智能化和集成化程度更高。

51.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1