一种数控机床电气控制模块的制作方法

1.本实用新型涉及一种数控机床控制模块,具体涉及一种数控机床电气控制模块,属于数控机床控制模块技术领域。

背景技术:

2.目前机床设备控制方式基本上为数控系统控制伺服电机方式,而老式的机床大都为电器元件进行控制,不仅控制电路复杂,能耗高,控制的精度低,在当前机加工件精度要求较高和生产工艺复杂的情况下,老式机床已经不适用于工艺要求;如现有的dp350w-10m龙门刨床,其是明和产业株式会社

‑‑

日本丸福机械厂制造的,采用最初50年代的a-g-m调速系统,a-g-m调速系统有许多缺陷性,能量多次转换(电能往机械能转换,机械能又往电能转换,电能再次往机械能转换),存在机械能损失过多,空载损耗多;主要控制方式通过“渥特-勒奥那尔多式”可控硅整流的励磁速复电器装置,控制元件多且烦杂,元器件老化,控制水平及控制精度都较落后,误差大,关键器件损坏后,刨床系统就会瘫痪,很难恢复。

技术实现要素:

3.为解决上述问题,本实用新型提出了一种数控机床电气控制模块,依据龙门刨床工作台的主传动设备特性(直流机调速传动),采用西门子全数字直流调速装置代替原旧的a-g-m调速系统,实现龙门刨床工作台的无级调速,方便调速控制。

4.本实用新型的数控机床电气控制模块,包括

5.控制柜,

6.操控面板,所述操控面板设置于控制柜上,

7.西门子plc300控制器,所述西门子plc300控制器设置于控制柜内侧,

8.通信接口板,所述操控面板通过通信接口板与西门子plc300控制器通信连接,所述通信接口板还通信接入有铣信号端口、刨信号端口和机床状态采集板;

9.输出控制板,所述输出控制板与西门子plc300控制器通信连接,所述输出控制板接入机床动作机构的各个驱动器;

10.响应机构,所述响应机构为机床的各驱动电机,及与驱动电机安装的执行机构;所述驱动电机与驱动器电连接;

11.进一步地,所述驱动器为直流调速器,所述响应机构为与直流调速器电连接的直流电机,所述直流电机与执行机构安装。

12.进一步地,所述通信接口板输入端通信连接有数字信号接口,还与ad转接板输出端通信连接,所述ad转接板输入端通信连接模拟信号接口;所述通信接口板输出端接入到西门子plc300控制器。

13.进一步地,所述机床状态采集板输入端接入机床各保护装置信号端口和机床油泵及各电机的状态端口。

14.进一步地,所述机床状态采集板直接接入通信接口板;或通过da转换器接入ad转

换器,所述ad转换器接入到通信接口板。

15.1)控制方式产生的效果:将原来复杂的中间继电器和时间继电器回路用plc输出控制来代替,大大简化了交流控制回路;根据原老式的继电器控制电路功能,代替大量的老式继电器、接触器控制系统,解决维修、维护困难和老备件采购不到的难题;采用plc控制可靠性高,抗干扰能力强,使用灵活;交流控制部分由plc来完成;通过梯形图可以很方便的判断出哪一路信号有问题,维修简单方便;人机对话操作面板上有报警信息提示和参数说明,通过参数和报警信息可以快速判断故障位置;

16.2)直流调速装置产生的效果:直流调速部分有采用新型的西门子全数字直流调速装置(6ra70)来完成;直流调速器可以方便的把交流电转化成直流电,直接控制直流电机的电枢电压和励磁电流,从而方便地控制直流电机的运转特性;省去了交—直流—交流发电机组和交磁扩大机组,以及负责的制动、换向等电位器和电阻板,这些都是故障高发点;龙门刨主拖动直流调速系统采用的是晶闸管直流调速系统,该系统有电压负反馈,电流正反馈,电流截止负反馈,同时还增加了转速负反馈环节;具有速度环和电流环的双闭环调速系统;该系统不仅有电机扩大机调速系统的优点,还有一个优点就是可以抵抗因电网电压波动而引起电机转速变化,并且是双闭环系统,电流环和转速环可以分别进行整定和调节,不仅有较硬的调速特性,而且还有较大功率的启动特性,可以带大负载快速启动,也可以带大负载较低速运行;这些特性是电机扩大机系统无法比拟的;直流调速器上有人机对话操作面板,对问题的判断也十分方便。

17.3)供电方式改变产生的效果:a-g-m调速系统是交流电机拖动直流发电机,直流发电机发出的直流电再供给直流电动机,从而控制直流电动机的运行;首先一台75kw的交流电动机在电能向机械能转化时,有20%-30%的效率损耗,而电动机带动直流发电机时直流发电机将机械能转化为电能时,又有20%-30%的损耗,这样一来在没有开始干活能量在传递过程中就有 80%

×

80%=64% 或70%

×

70%=49% 即(64%-49%)将近一半的能量损耗掉了;改造前的机床操作方式是:先开机此时交流电动机启动了,这时无论工作台是否启动,是否在加工零件中,一部分能量一直在无谓的消耗着,上工件,对刀等辅助工序等同样要消耗这么多能量。改造后,能量在传递过程中只有直流电动机有15%的能量损耗,其他环节不存在损耗问题,并且只有在工作台启动时,才有能量输出,这样一来,理论上可以比改造前节省一半左右的电能。

18.4)整体加工性能产生的效果:调速性能和定位精确度较好,改造前速度为40m/min,改造后可达到70m/min,提高生产效率将近一倍;每时至少降低20kw的损耗,达到了节能效果;实现了自动进给、抬刀、横梁升降、横梁夹紧放松、刀架快速移动以及工作台的加减速、换向等各种动作的数字化逻辑控制,更方便于故障检测和检修维护,备件容易采购,系统不需要维护,提高了系统的作业效率;走刀正常后,降低了刀具损坏费用;由于取消了交流机组,实现了低噪音运行。

19.与现有技术相比,本实用新型的数控机床电气控制模块,大大简化了交流控制回路,采用plc控制可靠性高,抗干扰能力强,使用灵活;调速性能和定位精确度较好,生产效率大大提高。

附图说明

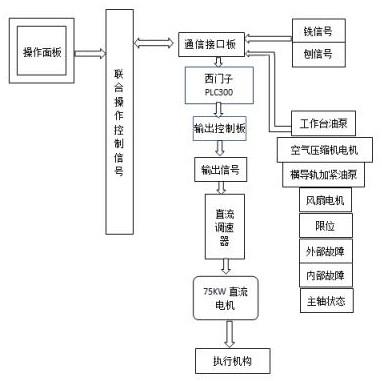

20.图1为本实用新型的实施例1 整体结构框图。

21.图2为本实用新型的另一实施例 整体结构框图。

22.图3为本实用新型的第一部分响应机构控制原理图。

23.图4为本实用新型的第二部分响应机构控制原理图。

24.图5为本实用新型的第三部分响应机构控制原理图。

25.图6为本实用新型的第四部分响应机构控制原理图。

26.图7为本实用新型的plc柜第一部分原理图结构示意图。

27.图8为本实用新型的plc柜第二部分原理图结构示意图。

28.图9为本实用新型的plc柜第三部分原理图结构示意图。

29.图10为本实用新型的plc柜第四部分原理图结构示意图。

30.图11为本实用新型的plc柜第五部分原理图结构示意图。

具体实施方式

31.实施例1:

32.如图7至图11所示的数控机床电气控制模块,包括

33.控制柜,

34.操控面板,所述操控面板设置于控制柜上,

35.西门子plc300控制器,所述西门子plc300控制器设置于控制柜内侧,

36.通信接口板,所述操控面板通过通信接口板与西门子plc300控制器通信连接,所述通信接口板还通信接入有铣信号端口、刨信号端口和机床状态采集板;

37.输出控制板,所述输出控制板与西门子plc300控制器通信连接,所述输出控制板接入机床动作机构的各个驱动器;

38.响应机构,所述响应机构为机床的各驱动电机,及与驱动电机安装的执行机构;所述驱动电机与驱动器电连接;

39.其中,所述驱动器为直流调速器,所述响应机构为与直流调速器电连接的直流电机,所述直流电机与执行机构安装。

40.所述通信接口板输入端通信连接有数字信号接口,还与ad转接板输出端通信连接,所述ad转接板输入端通信连接模拟信号接口;所述通信接口板输出端接入到西门子plc300控制器。

41.所述机床状态采集板输入端接入机床各保护装置信号端口和机床油泵及各电机的状态端口,其可接入工作台油泵数据端口、空气压缩机电机数据端口、横导轨加紧油泵数据端口、风扇电机数据端口、限位开关数据端口、外部故障反馈端口、内部故障反馈端口和主轴状态数据端口。

42.如图2所示,所述机床状态采集板直接接入通信接口板;或通过da转换器接入ad转换器,所述ad转换器接入到通信接口板。

43.如图3至图11所示,先在原旧系统上,全程逻辑操作一遍,记录逻辑关系和限位位置,各点定时间常数,核对查清所有电机接线并挂线号牌,避免电机电缆拆解和接线错误;然后拆解原旧的传动调速控制柜,拆除50年代的a-g-m调速系统,整改操纵箱的面板和操作

功能,重新安放控制电缆和接线;空载调试龙门刨床,恢复核对原逻辑关系和限位位置要求,调试工作台的速度设定和进刀量的设定、显示,完善工作台的速度控制要求和限位定位功能;最后带载调试龙门刨床所有工艺操作,根据实际运行情况适当调整工作台速度和三个刀架的进刀量,达到满足生产工艺要求。

44.上述实施例,仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1