一种纺丝功能母粒添加机控制系统的监测装置的制作方法

1.本实用新型涉及纺丝技术领域,尤其涉及一种纺丝功能母粒添加机控制系统的监测装置。

背景技术:

2.可纺功能纤维的纺丝生产线有4个或8个部位,每个部位都是由一个变频器通过异步电机控制纺丝熔体流量泵轴的转速,这种生产线原来配有一个功能母粒添加机,其控制器与每个纺丝熔体流量泵变频器都有一对线相连。据现有技术,控制系统还不完善,没有对控制过程进行监测、记录,不利于产品质量的追溯。

技术实现要素:

3.本实用新型所要解决的技术问题是:克服以上现有技术的缺陷,提供一种有利于产品质量的追溯的纺丝功能母粒添加机控制系统的监测装置。

4.为了实现上述目的,本实用新型的技术方案是:一种纺丝功能母粒添加机控制系统的监测装置,它包括:

5.第一变频器模块,用于控制熔体流量泵的流量,所述的第一变频器模块与熔体流量泵一一对应;

6.第二变频器模块,用于控制母粒添加机的转速;

7.控制器,所述的控制器的第一通信口均与第一变频器模块、第二变频器模块电连接;

8.监测模块,所述的监测模块的第一通信口均与第一变频器模块、第二变频器模块、控制器通讯线电连接,所述的监测模块用于接收第一变频器模块的当前运行频率信号和第二变频器模块的输出频率信号。

9.采用以上结构后,本实用新型与现有技术相比具有以下优点:在生产过程中,控制器读取第一变频器模块的当前运行频率和发送频率到第二变频器模块时,监测模块通过监测程序,采用被动接收的方式获得第一变频器模块和第二变频器模块的当前运行频率,并以曲线形式记录各个变频器的频率值,相当于记录了控制器的输入和输出信号,从而方便管理人员对控制器工作状况进行检查,有利于产品质量的追溯。

10.作为优选,它还包括测速板和用于检测母粒添加机转速的速度传感器模块,所述的测速板与速度传感器模块电连接,所述的速度传感器模块把采集到的母粒添加机的转速信号传递给测速板进行处理,速度传感器模块对母粒添加机的转轴速度进行检测,测速板处理来自速度传感器模块的信号,并且将处理结果暂存起来。

11.作为优选,所述的监测模块的第二通信口与测速板电连接,监测模块经第二通信口不断读取测速板中暂存的母粒添加机转轴速度信号并进行曲线记录,这样监测模块就可对各变频器的频率及添加机转轴速度进行记录。

12.作为优选,所述的监测模块包括电脑、第一通信接口转换模块和第二通信接口转

换模块,所述的第一通信接口转换模块连接电脑和第一变频器模块以及电脑和第二变频器模块,所述的第二通信接口转换模块连接电脑和测速板,可靠性高。

13.作为优选,所述的第一通信接口转换模块为rs232/485转换板,所述的第二通信接口转换模块为rs232/422转换板,效果好。

附图说明

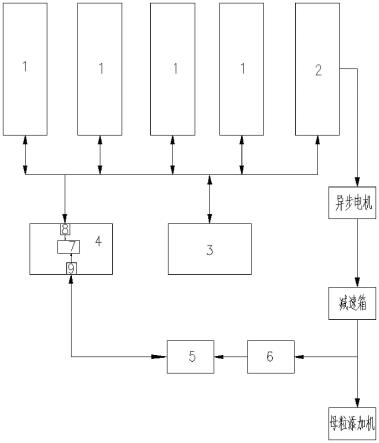

14.图1是本实用新型一种纺丝功能母粒添加机控制系统的监测装置的电路原理图。

15.图2是本实用新型一种纺丝功能母粒添加机控制系统的监测装置控制器结构的示意图。

16.图3是本实用新型一种纺丝功能母粒添加机控制系统的监测装置控制器与测速板、监测模块之间的接线图。

17.图4是本实用新型一种纺丝功能母粒添加机控制系统的监测装置测速板的接线图。

18.其中,1、第一变频器模块,2、第二变频器模块,3、控制器,4、监测模块,5、测速板,6、速度传感器模块,7、电脑,8、第一通信接口转换模块,9、第二通信接口转换模块。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型作进一步说明。

20.如图1所示,本实用新型提供一种纺丝功能母粒添加机控制系统的监测装置,包括控制器3、第一变频器模块1、第二变频器模块2,第一变频器模块1与熔体流量泵一一对应,用于控制熔体流量泵的流量,也叫熔体流量泵变频器,熔体流量泵通过控制泵轴速度来控制流量;第二变频器模块2,用于控制母粒添加机的转速,也叫母粒添加机变频器,具体是经异步电机、减速箱来控制母粒添加机的转速;控制器3通过第一通信口与第一变频器模块1、第二变频器模块2电连接,控制器3通过第一通信口读取每个第一变频器模块1的当前运行频率,经控制器3计算后也经第一通信口将输出频率信号发送到第二变频器模块2,然后经电机控制母粒添加机的转速,从而使母粒添加机的转速可自动跟随各熔体流量泵轴速度的变化。同时还包括监测模块4,监测模块4的第一通信口均与第一变频器模块1、第二变频器模块2、控制器3通讯线电连接,监测模块4用于接收第一变频器模块1的当前运行频率信号和第二变频器模块2的输出频率信号,在生产过程中,控制器3读取第一变频器模块1的当前运行频率和发送频率到第二变频器模块2时,监测模块4通过监测程序,采用被动接收的方式获得第一变频器模块1和第二变频器模块2的当前运行频率,并以曲线形式记录各个变频器的频率值,相当于记录了控制器3的输入和输出信号,从而方便管理人员对控制器3工作状况进行检查,有利于产品质量的追溯。具体地,被动接收是指控制器3通过网线发出读取变频器运行频率的指令,变频器向控制器3发送频率值,但因为监测模块4的通信囗经网线与控制器3、变频器的通信囗相连,并且通讯参数的设置一样,所以控制器3发出的指令及变频器发送的频率值监测装置都能收到,因为控制器3和变频器是主动发送信息,监测模块4不发送信息,只接收信息,所以它是被动的。

21.作为一种实施例,它还包括测速板5和用于检测母粒添加机转速的速度传感器模块6,测速板5与速度传感器模块6电连接,速度传感器模块6把采集到的母粒添加机的转速

信号传递给测速板5进行处理,利用速度传感器模块6采集母粒添加机的转轴速度信号,然后把此信号传递给测速板5,测速板5利用测速程序可处理来自速度传感器模块6的信号,并且将处理结果暂存起来。具体地,测速板5是一块速度信号检测电路板,它包含一块单片机(型号:stc12c5616ad)和两块通信芯片(型号:sn75176bp),它还包括直流5v的稳压、滤波元件,另外还有光耦隔离器件和抗输入干扰的阻容元件,通过单片机程序可以检测、处理速度脉冲信号。

22.作为一种实施例,监测模块4的第二通信口与测速板5电连接,具体地,监测模块4包括电脑7、第一通信接口转换模块8和第二通信接口转换模块9,第一通信接口转换模块8连接电脑7的第一通信口和第一变频器模块1以及电脑7的第一通信口和第二变频器模块2,第二通信接口转换模块9连接电脑7的第二通信口和测速板5,第一通信接口转换模块8把第一变频器模块1和第二变频器模块2的当前运行频率信号进行转换传送给电脑7,第二通信接口转换模块9把母粒添加机的转轴速度信号进行转换传送给电脑7,在电脑7上进行显示,便于检查和追溯,当测速板5接到监测模块4的询问信号时,测速板5将处理后的速度信号发送给监测模块4。具体地,速度传感器模块6为霍尔速度传感器,同时在母粒添加机转轴的外圆周上设有正对着霍尔速度传感器的磁铁。监测模块4经第二通信口不断读取测速板中暂存的母粒添加机转轴速度信号并进行曲线记录,这样监测模块4就可对各变频器的频率及添加机转轴速度进行记录。也就是说,监测模块4包括一台带有监测程序的电脑7、第一通信接口转换模块8和第二通信接口转换模块9,第一通信接口转换模块8用于接收各变频器的频率的信号,第二通信接口转换模块9用于接收添加机转轴速度信号。

23.具体地,如图2,控制器3它由两部分组成:一部分的作用是读取外部信号、内部运算和输出控制信号;另一部分是按键输入及数据显示,两者之间的信息交换通过i2c总线、中断连接线、定时复位线完成。控制器3的通信口经一条网线与各个熔体流量泵及母粒添加机的变频器通信端相连。控制器3左右两部分的四条连接线从上到下分别是scl和sda两条i2c总线、中断连接线int、定时复位线rst。

24.具体地,控制器3工作过程如下:控制器3刚上电或在运行中按复位键后,首先从e2rom中读出各熔体流量泵的泵供量数据,以最小那个泵供量数(不为零)为分母,以各熔体流量泵的泵供量数据为分子,计算出各个熔体流量泵的泵供量系数k1、k2、k3、k4并在显示器中依次显示出来以备工艺人员确认;然后再从e2rom读出控制器最新一次存储的母粒添加机运行频率,并将该频率发送到第二变频器模块2。

25.具体地,控制器3手动/自动控制的切换过程:开始生产时,工艺人员根据试验得出的结果,首先按工艺要求设置好各熔体流量泵及第二变频器模块2的运行频率,等各熔体流量泵稳定运行后,启动母粒添加机并让它按手动模式运行起来,分别完成挤压机排废料、纺小卷丝、检测等步骤,当所纺的小卷丝质量经检测达到工艺要求后(小卷丝就是未满卷的卷丝),按手动/自动切换键,控制器3将进入自动控制模式:控制器3首先将当前设置的控制频率发送到第二变频器模块2,然后完整、准确地读取一遍各个熔体流量泵变频器的运行频率,作为各变频器的基准运行频率fr,将各频率值fr与对应的泵供量系数k相乘,得到各部位的基准流量,再将各部位的基准流量相加,得出整条生产线的基准流量lr(公式1);另外将手动控制转为自动控制时第一次输出到第二变频器模块的运行频率作为基准输出频率fs,这样就完成控制器自动运行所需的基准值确定。然后循环读取各个熔体流量泵变频器的当

前运行频率fr,经计算可得出整条生产线的实际流量lr(公式2),再根据公式3可计算出第二变频器模块2的理论运行频率fs。控制器通过不断地循环读取各个熔体流量泵变频器的当前运行频率,经过公式1和公式3计算后将对应的频率值fs发送到第二变频器模块2,再经异步电机、减速箱来控制母粒添加机的转速,从而使母粒添加机的转速可自动跟随各熔体流量泵轴速度的变化。

26.lr=fr1*k1+fr2*k2+fr3*k3+fr4*k4

ꢀꢀꢀꢀꢀꢀꢀꢀ

公式1

27.lr=fr1*k1+fr2*k2+fr3*k3+fr4*k4

ꢀꢀꢀꢀꢀꢀ

公式2

28.fs=lr/lr*fsꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式3

29.上述公式中:lr:整条生产线的基准流量;

30.lr:整条生产线的实际流量;

31.fr1-fr4:四个熔体流量泵变频器的基准频率;

32.fr1-fr4:四个熔体流量泵变频器的当前频率;

33.k1-k4:四个熔体流量泵的泵供量系数;

34.fs:第二变频器模块2的基准频率;

35.fs:根据四个熔体流量泵变频器当前实际运行频率计算得出的第二变频器模块2理论运行频率。

36.具体地,控制器3的接线图如图3,测速板5的接线图如图4,其中75176是指型号为sn75176bp的通信芯片。

37.具体来说,本实用新型的原理是在生产过程中,控制器3读取第一变频器模块1的频率和发送频率到第二变频器模块2时,监测模块4通过监测程序,采用被动接收的方式获得第一变频器模块1和第二变频器模块2的当前运行频率,并以曲线形式记录各个变频器的频率值,相当于记录了控制器3的输入和输出信号。另外,监测模块4通过监测程序经第二通信口不断读取测速板5中暂存的母粒添加机转轴速度信号并进行曲线记录,从而方便管理人员对控制器3和母粒添加机的实际工作状况进行检查,有利于产品质量的追溯。

38.在上述方案的基础上,如果对本实用新型的各种改动或变形不脱离本实用新型的精神和范围,倘若这些改动和变形属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1