调整与设定监控模式的方法、计算机设备及存储介质与流程

本技术涉及半导体制造,特别是涉及一种半导体制造中调整与设定监控模式的方法,还涉及一种计算机设备,及一种计算机可读存储介质。

背景技术:

1、半导体集成电路(ic)产业经历了指数式增长,随着ic材料和设计方面的技术进步,ic产品不断迭代,其中,每一代都具有比上一代更小和更复杂的电路。在ic发展过程中,功能密度大幅增加,而几何尺寸不断减小,这种按比例缩小增大了加工和生产ic的复杂度。

2、过程质量控制是半导体高质量运营的重要控制手段。在半导体制造中,有两种常见的监控方式,即在线检查站点颗粒监控(inline particle defect monitor),下文简称inline监控或在线监控,以及工艺设备颗粒监控(offline particle defect qcmonitor),下文简称offline监控或设备监控。对于在线监控,请参照图1,一般在某一个工艺循环(process loop)结束后进行在线检查,示例性地,可以利用晶圆缺陷检查系统扫描产品缺陷的方式进行,实时监控工艺的稳定性。对于设备监控,请参照图2,一般为监控某台工艺设备颗粒的监控,示例性地,可以利用缺陷扫描仪扫描光片缺陷,以评价某单步工艺设备的颗粒情况。

3、示例性地,对芯片制造的监控可以采用在线监控和设备监控并行的方式,但这无疑会提高运维成本。

技术实现思路

1、基于此,有必要提供一种能够在芯片良率与运维成本之间取得平衡的调整与设定监控模式的方法。

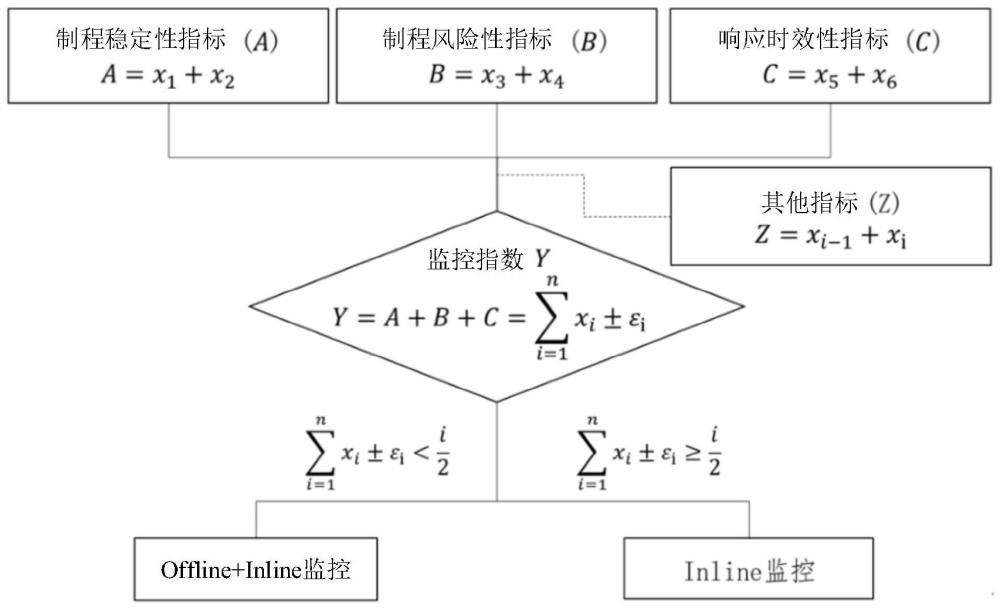

2、一种调整与设定监控模式的方法,根据监控指数与预设阈值的比较结果,来判断是通过在线监控和设备监控并行、还是只通过在线监控的监控模式进行制造监控;所述监控指数与制程稳定性指标、制程风险性指标、响应时效性指标这三项指标中的至少一项相关;其中,所述制程稳定性指标包括设备监控颗粒异常率因子和在线监控异常率因子,所述制程风险性指标包括关键机台监控因子和缺陷低良杀伤率因子,所述响应时效性指标包括异常反馈时间因子和等待时间因子;所述设备监控颗粒异常率因子表征第一工艺设备的颗粒状况,所述关键机台监控指数表征第二工艺设备于第一时间段内是否有在线监控的数据,所述缺陷低良杀伤率因子表征第一工艺产生的缺陷导致产品低良的概率,所述异常反馈时间因子表征第三工艺设备从工艺结束到工艺循环结束的第一个在线监控站点发现异常后反馈所花费的时长,所述等待时间因子表征在线监控站点是否有工艺特殊规定的等待时间。

3、上述调整与设定监控模式的方法,根据质量多维度的影响因子来调整与设定半导体制造的监控模式,平衡在线监控与设备监控的使用,在生产效率及产品质量之间找到平衡点,优化工厂运营生产效率。

4、在其中一个实施例中,所述监控指数与所述三项指标均相关。

5、在其中一个实施例中,所述监控指数为所述三项指标之和;当所述监控指数小于所述预设阈值时,通过在线监控和设备监控并行的监控模式进行制造监控;当所述监控指数不小于所述预设阈值,只通过在线监控进行制造监控。

6、在其中一个实施例中,所述制程稳定性指标为设备监控颗粒异常率因子与在线监控异常率因子之和,所述设备监控颗粒异常率因子在小于第一预设值时为s+ε1,否则为r-ε1;所述在线监控异常率因子在小于第二预设值时为s+ε2,否则为r-ε2;所述制程风险性指标为关键机台监控因子与缺陷低良杀伤率因子之和,所述关键机台监控因子在所述第二工艺设备于第一时间段内有在线监控的数据时为s+ε3,否则为r-ε3;所述缺陷低良杀伤率因子在所述第一工艺产生的缺陷导致产品低良的概率小于第三预设值时为s+ε4,否则为r-ε4;所述响应时效性指标为异常反馈时间因子与等待时间因子之和,所述异常反馈时间因子在所述第三工艺设备从工艺结束到工艺循环结束的第一个在线监控站点发现异常后反馈所花费的时长小于第四预设值时为s+ε5,否则为r-ε5;所述等待时间因子在所述在线监控站点没有设置工艺特殊规定的等待时间时为s+ε6,否则为r-ε6;其中,r的值为常量0,s的值为常量1;ε1至ε6的取值与制程的关键尺寸和/或工艺段相关,且制程的关键尺寸越小取值越大。

7、在其中一个实施例中,所述ε1至ε6的取值为:对于大于0.18微米的制程为0,小于90纳米的制程为2,在90纳米和0.18微米之间的制程为1。

8、在其中一个实施例中,所述监控指数与所述三项指标中的越多指标相关、所述预设阈值越大。

9、在其中一个实施例中,所述预设阈值为3,所述监控指数小于3时,通过在线监控和设备监控并行的监控模式进行制造监控;所述监控指数不小于3时,只通过在线监控进行制造监控。

10、在其中一个实施例中,所述第一预设值为3%。

11、在其中一个实施例中,所述第二预设值为1%。

12、在其中一个实施例中,所述第三预设值为45%。

13、在其中一个实施例中,所述第四预设值为12小时。

14、还有必要提供一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述任一实施例的方法中的步骤。

15、还有必要提供一种计算机设备,包括存储器和处理器,存储器中存储有计算机程序,该处理器执行计算机程序时实现如前述任一实施例所述的方法中的步骤。

16、还有必要提供一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现如前述任一实施例所述的方法的步骤。

17、还有必要提供一种利用计算机程序调整与设定监控模式的方法。

18、一种利用计算机程序调整与设定监控模式的方法,包括根据监控指数与预设阈值的比较结果,来判断是通过在线监控和设备监控并行、还是只通过在线监控的监控模式进行制造监控;所述监控指数与制程稳定性指标、制程风险性指标、响应时效性指标这三项指标中的至少一项相关;其中,所述制程稳定性指标包括设备监控颗粒异常率因子和在线监控异常率因子,所述制程风险性指标包括关键机台监控因子和缺陷低良杀伤率因子,所述响应时效性指标包括异常反馈时间因子和等待时间因子;所述设备监控颗粒异常率因子表征第一工艺设备的颗粒状况,所述关键机台监控指数表征第二工艺设备于第一时间段内是否有在线监控的数据,所述缺陷低良杀伤率因子表征第一工艺产生的缺陷导致产品低良的概率,所述异常反馈时间因子表征第三工艺设备从工艺结束到工艺循环结束的第一个在线监控站点发现异常后反馈所花费的时长,所述等待时间因子表征在线监控站点是否有工艺特殊规定的等待时间。

19、在其中一个实施例中,所述监控指数与所述三项指标均相关。

20、在其中一个实施例中,所述监控指数为所述三项指标之和;当所述监控指数小于所述预设阈值时,通过在线监控和设备监控并行的监控模式进行制造监控;当所述监控指数不小于所述预设阈值,只通过在线监控进行制造监控。

21、在其中一个实施例中,所述制程稳定性指标为设备监控颗粒异常率因子与在线监控异常率因子之和,所述设备监控颗粒异常率因子在小于第一预设值时为s+ε1,否则为r-ε1;所述在线监控异常率因子在小于第二预设值时为s+ε2,否则为r-ε2;所述制程风险性指标为关键机台监控因子与缺陷低良杀伤率因子之和,所述关键机台监控因子在所述第二工艺设备于第一时间段内有在线监控的数据时为s+ε3,否则为r-ε3;所述缺陷低良杀伤率因子在所述第一工艺产生的缺陷导致产品低良的概率小于第三预设值时为s+ε4,否则为r-ε4;所述响应时效性指标为异常反馈时间因子与等待时间因子之和,所述异常反馈时间因子在所述第三工艺设备从工艺结束到工艺循环结束的第一个在线监控站点发现异常后反馈所花费的时长小于第四预设值时为s+ε5,否则为r-ε5;所述等待时间因子在所述在线监控站点没有工艺特殊规定的等待时间时为s+ε6,否则为r-ε6;其中,r的值为常量0,s的值为常量1;ε1至ε6的取值与制程的关键尺寸和/或工艺段相关,且制程的关键尺寸越小取值越大。

22、在其中一个实施例中,所述ε1至ε6的取值为:对于大于0.18微米的制程为0,小于90纳米的制程为2,在90纳米和0.18微米之间的制程为1。

23、在其中一个实施例中,所述监控指数与所述三项指标中的越多指标相关、所述预设阈值越大。

24、在其中一个实施例中,所述监控指数小于3时,通过在线监控和设备监控并行的监控模式进行制造监控;所述监控指数不小于3时,只通过在线监控进行制造监控。

25、在其中一个实施例中,所述第一预设值为3%,和/或所述第二预设值为1%,和/或所述第三预设值为45%,和/或所述第四预设值为12小时。

- 还没有人留言评论。精彩留言会获得点赞!