本发明涉及流程工业质量相关的故障监测与诊断,特别涉及一种可实现对工业现场进行实时地故障检测与时空根源诊断的热连轧过程质量异常的时空根源诊断方法。

背景技术:

1、现代流程工业的发展目标是绿色化、智能化、高效化,典型的流程工业包括石化、钢铁、有色等。以上的流程工业都具有长流程、多层级、多工况等特点,其中任何一个工序发生故障,故障都会随着信息流、物质流、能量流在多个系统层级间不断地传播和演化,进一步会影响现场设备运行的稳定性以及工业产品质量的稳定性。由于产品质量和实时工况无法在线监测,使得流程工业的故障检测和根源诊断成为了一个难点。

2、流程工业的故障检测和根源诊断技术已经成为学者们的研究热点。但是,很多研究成果并没有将最终的产品质量考虑进来,实际工业过程并不是所有故障都会造成产品的质量异常,现场的操作人员更关注能够引起产品质量异常的故障并及时采取相应的优化调控策略。因此,研究质量相关的故障检测与根源诊断技术就显得至关重要。

3、热连轧过程是一种典型的现代流程工业,包含加热炉、粗轧机组、热输出辊道和飞剪、精轧机组、层流冷却、卷曲机组等多个工序。其中粗轧机组和精轧机组的稳定安全运行对成品带钢的质量至关重要。为了成品带钢生产的安全性和高效性需要对热连轧过程进行监测,一旦发生故障,需要对整个热连轧过程进行全方面的故障诊断。然而,传统的故障诊断方法在检测到故障发生后,只能粗略地定位引起故障的变量,而且定位得到的变量往往是多个,这样的根源诊断方法并不能很好地满足实际生产需求。主要存在以下待解决的问题:

4、第一,热连轧过程具有全流程、多层级等特性,同时各个工序相互耦合,导致传统集中式的故障检测和根源诊断方法难以适用,为了满足实际生产过程的需求,方便现场工作人员监测和维护生产设备,需要结合热连轧过程的工艺知识,提出一种分散式的故障检测和根源诊断方法。

5、第二,热连轧过程中发生的故障并不都会引起最终钢板的质量波动,然而,传统的故障检测方法只能监测是否有异常工况的出现,一旦有异常工况的出现,为了保证生产的安全性,现场操作人员往往会采取停止生产、排除隐患的措施,然而,这种做法不符合现代流程工业绿色化、高效化的发展目标,不利于提高企业的经济效益。所以,需要针对热连轧过程的生产特点以及企业需求,致力于将过程变量和质量变量关联起来,提出一种质量相关的故障检测与根源诊断方法。

6、第三,一般情况下,传统的故障根源诊断方法只能定位到多个过程变量,这样的根源诊断方法往往过于粗略,不能给现场操作人员提供明确的指导。同时,传统的诊断方法将故障定位到设备层,但是并没有定位到产品层,即无法确定获得的工业产品在何处发生质量波动。不难发现,传统的根源诊断方法获得的诊断结果不够全面。为此,需要设计一种新颖的故障根源时空诊断方法,从时间上来看,可以检测出故障发生的时间位置。从空间上来看,不仅要确切定位到发生故障的生产单元,即实现设备层的故障根源诊断,而且要定位到工业产品发生质量波动的空间位置,即实现产品层的故障根源诊断。

7、由上可知,研究更为精细化和全面化的故障根源诊断方法的意义十分重大,即需要对热连轧过程进行质量异常的时空诊断,“时空”包含时间和空间两个维度。从时间维度来说,热连轧过程的故障诊断需要定位故障发生的确切时间;从空间维度来说,热连轧过程的故障诊断不仅要定位到引起故障的根源变量,还需要定位到成品带钢在长度方向上具体哪个位置存在质量异常。这种从时间和空间两个维度进行故障诊断,可以更好地指导企业生产,进一步提高企业的经济效益。

技术实现思路

1、本发明提供了一种热连轧过程质量异常的时空根源诊断方法,以解决现有的故障根源诊断方法缺乏精细化和全面化的技术问题。

2、为解决上述技术问题,本发明提供了如下技术方案:

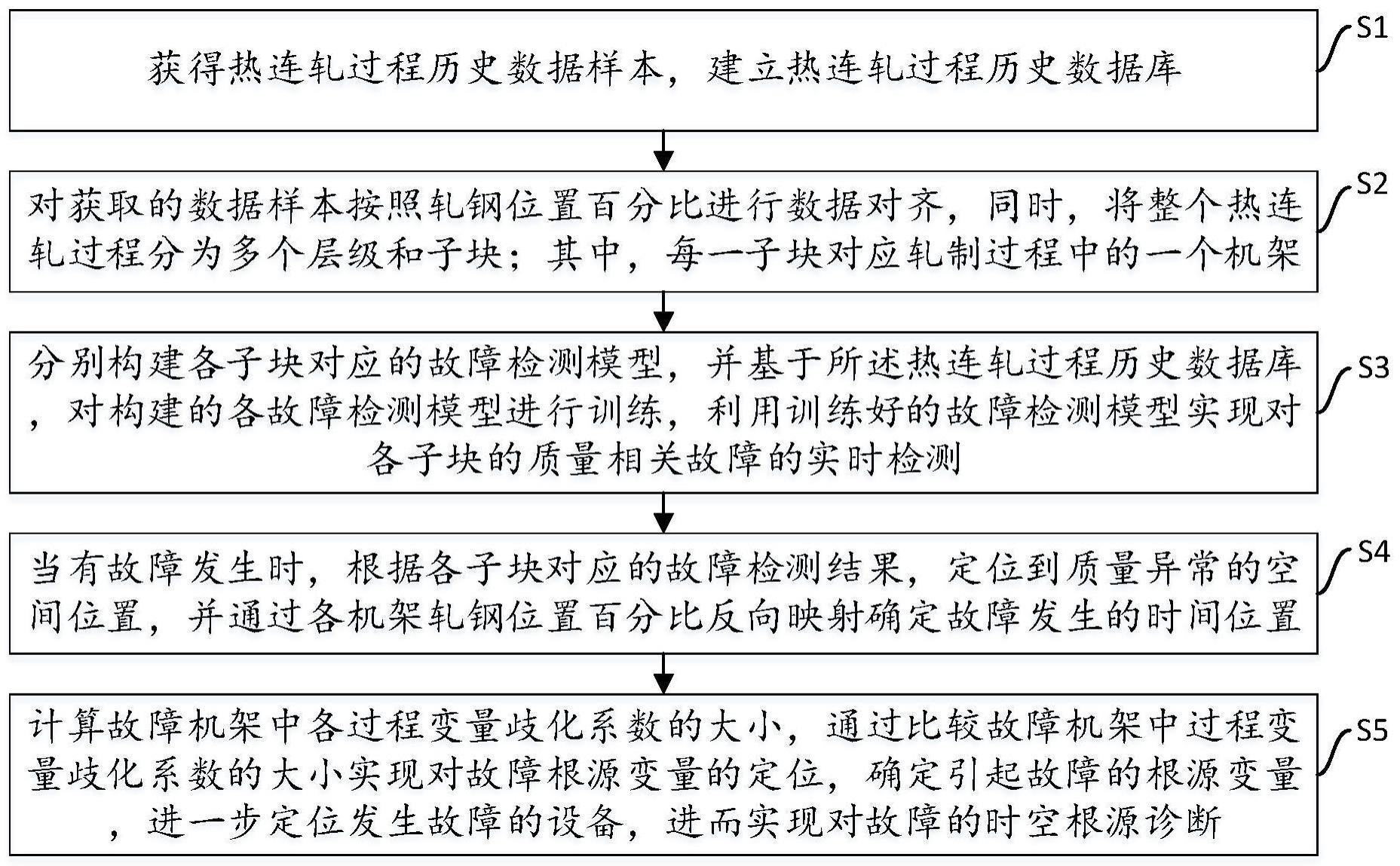

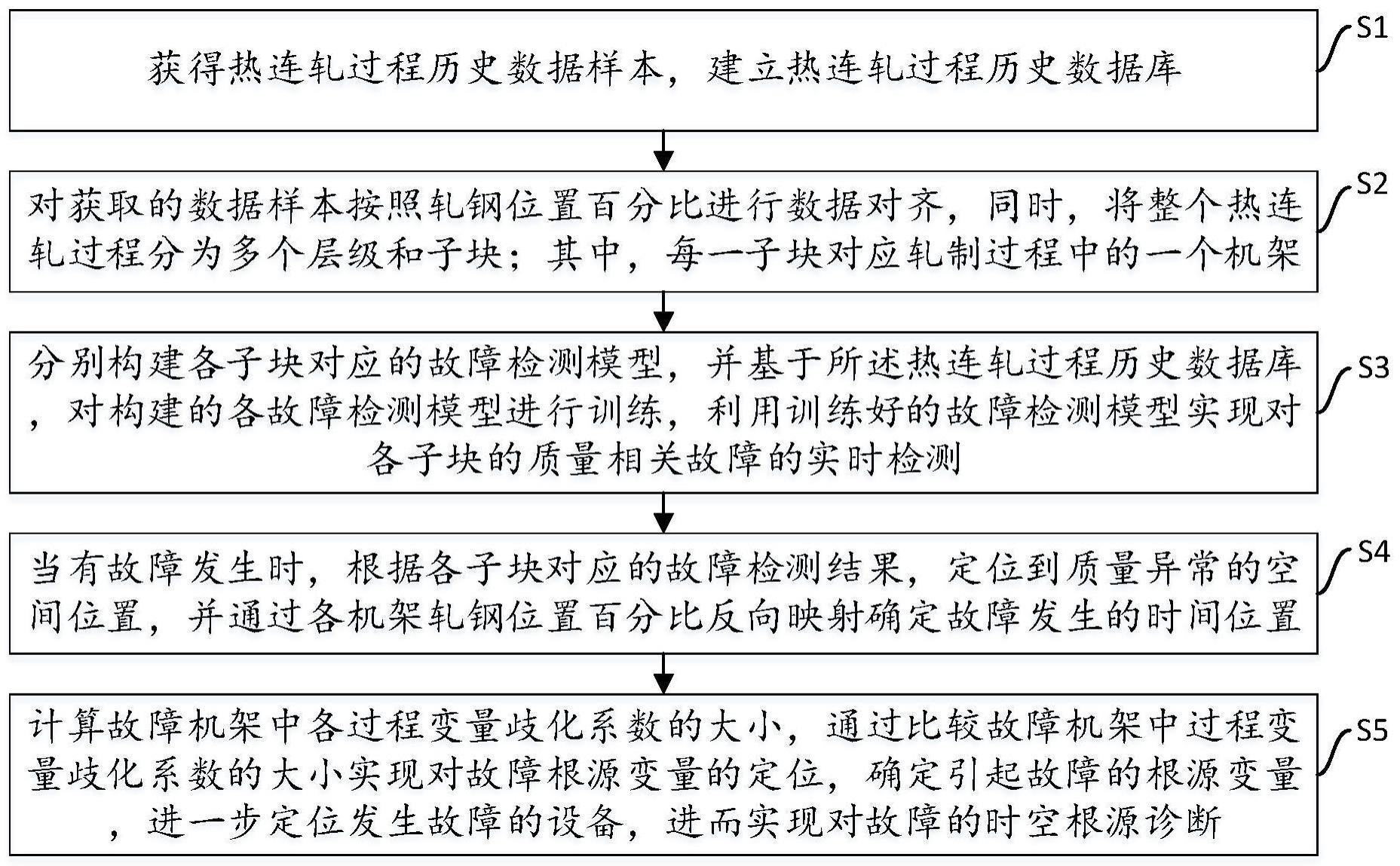

3、一种热连轧过程质量异常的时空根源诊断方法,其包括以下步骤:

4、获得热连轧过程历史数据样本,建立热连轧过程历史数据库;

5、对获取的数据样本按照轧钢位置百分比进行数据对齐,同时,将整个热连轧过程分为多个层级和子块;其中,每一子块对应轧制过程中的一个机架;

6、分别构建各子块对应的故障检测模型,并基于所述热连轧过程历史数据库,对构建的各故障检测模型进行训练,利用训练好的故障检测模型实现对各子块的质量相关故障的实时检测;

7、当有故障发生时,根据各子块对应的故障检测结果,定位到质量异常的空间位置,并通过各机架轧钢位置百分比反向映射确定故障发生的时间位置;

8、计算故障机架中各过程变量歧化系数的大小,实现对故障根源变量的定位,确定引起故障的根源变量,定位发生故障的设备,实现对故障的时空根源诊断。

9、进一步地,所述将整个热连轧过程分为多个层级和子块,包括:

10、纵向来看,将整个热连轧过程分为产品层、全流程层、子系统层和设备层,从横向来看,将整个热连轧过程分为第一子块、第二子块、第三子块、第四子块、第五子块、第六子块、第七子块和第八子块,其中,第一子块对应粗轧过程中的机架,第二子块到第八子块分别对应精轧过程中的第一机架到第七机架。

11、进一步地,所述对获取的数据样本按照轧钢位置百分比进行数据对齐,包括:从时间维度到空间维度的数据正对齐,以及从空间维度到时间维度的数据反对齐;

12、针对从时间维度到空间维度的数据正对齐,其实现过程如下:

13、按照时间顺序读取某板坯轧制过程中的过程数据,并存入到对应的向量中;

14、对各机架对应的向量进行归一化处理,将各个时刻下轧制的钢板长度分别除以机架轧制得到的钢板总长度值,得到各机架轧钢位置百分比;

15、对得到的各机架轧钢位置百分比数据拓列构建索引列,在第一列构建索引列,第二列为各机架轧钢位置百分比数据;

16、获取各机架轧钢位置百分比数据的数据长度,并比较得到最长的数据长度;

17、对构建索引列之后的各机架轧钢位置百分比的索引列进行重写、拼接,并以最长的数据长度的轧钢位置百分比作为基准,按轧钢百分比位置重写;其中,轧钢百分比位置不大于基准轧钢百分比位置时写入相同行的索引,否则取下一行的索引;依次拼接构成各机架数据和出口温度、实际厚度的索引矩阵;

18、依据构建的索引矩阵对过程数据进行重新读取,得到数据对齐后的各机架轧钢位置百分比数据,不同数据重写为列向量,行数均为长的数据长度;

19、针对从空间维度到时间维度的数据反对齐,通过各机架轧钢位置百分比反向索引得到时间信息,以实现空间维度到时间维度的数据反对齐。

20、进一步地,热连轧过程的变量包含过程变量和质量变量;

21、所述分别构建各子块对应的故障检测模型,并基于所述热连轧过程历史数据库,对构建的各故障检测模型进行训练,利用训练好的故障检测模型实现对各子块的质量相关故障的实时检测,包括:

22、采用最大信息系数来代替最大相关最小冗余算法中的互信息,得到改进的最大相关最小冗余算法;

23、针对各子块对应的热连轧过程的过程变量和质量变量,分别通过所述改进的最大相关最小冗余算法筛选出每一子块对应的质量相关的过程变量;

24、将核函数引入到典型相关分析中,得到核典型相关分析模型;

25、将各子块对应的筛选出来的质量相关的过程变量和相应的质量变量送入所述核典型相关分析模型中,进行质量相关的过程监测。

26、进一步地,所述将各子块对应的筛选出来的质量相关的过程变量和相应的质量变量送入所述核典型相关分析模型中,进行质量相关的过程监测,包括:

27、通过非线性映射将各子块筛选出来的过程变量映射到高维空间中;

28、利用映射后的过程变量与相应的质量变量进行典型相关分析,确定各子块对应的统计量和控制限,进行质量相关的过程监测。

29、进一步地,通过非线性映射将各子块筛选出来的过程变量映射到高维空间中,包括:

30、运用核函数将筛选出的质量相关的过程变量映射到一个特征空间中;其中,所述核典型相关分析模型将多项式核和径向基函数核结合在一起。

31、进一步地,所述根据各子块对应的故障检测结果,定位到质量异常的空间位置,并通过各机架轧钢位置百分比反向映射确定故障发生的时间位置,包括:

32、根据各子块对应的故障检测结果,定位到质量异常的空间位置,并通过发生故障时故障机架的轧钢位置百分比,反向索引出对应发生故障的时间戳,确定故障发生的时间位置,并对此时各机架轧制的钢板长度进行求和,结合发生故障时故障机架的轧钢位置百分比,得到整个钢板在何处发生质量波动。

33、进一步地,所述歧化系数的计算公式为:

34、

35、其中,difference(i)表示第i个过程变量的歧化系数,n是样本点的数目,表示故障数据集,表示正常数据集;

36、故障机架中过程变量的歧化系数越大,表示这个过程变量越会是引起当前故障的根源变量。

37、本发明提供的技术方案带来的有益效果至少包括:

38、1、本发明解决了传统集中式方法的弊端。本发明针对热连轧过程中的粗轧和精轧机架组采用了分散式的方法,将整个过程分为多个层级和子块,这样多层级多子块的故障检测与根源诊断方法,便于工程师及时确定故障发生的精确位置以及对现场生产设备进行有针对性地维护,更好地满足了企业的生产需求;

39、2、本发明能够更好地挖掘过程变量和质量变量之间的关系。实现了热连轧过程质量相关的故障检测,可以更好地指导企业生产实践,提高产品质量。

40、3、相较于传统的根源诊断方法只能实现设备层的故障定位,本发明提出的时空诊断方法,不仅实现了时间维度的故障定位,同时实现了空间维度的故障定位,其中,空间维度的故障定位又包含两个方面,一方面,完成了设备层的故障定位,即定位到发生故障的生产单元,另一方面,完成了产品层的故障定位,即定位到产品发生质量波动的详细位置。这样的故障根源时空诊断方法,有利于企业及时定位故障发生根源,并采取相应的优化调控措施。同时,及时检测生产出来的产品有无质量问题,避免了次品流入市场,损害企业形象,因此,对提高企业的经济价值和品牌价值有很大程度上的帮助。