一种基于大数据的数控加工产品质量监管系统及方法与流程

本发明涉及加工产品质量监管,更具体地说,本发明涉及一种基于大数据的数控加工产品质量监管系统及方法。

背景技术:

1、数控加工是现代化机械加工的重要基础及关键技术,通过应用的数控加工可大大提高生产效率、稳定加工质量缩短加工周期,实现对各种复杂的精密零件的自动化加工。但在加工过程中,常常会由于某些原因产生的误差使得零件报废,若不及时对加工产品实时监管,反而增加了生产成本和加工周期,为此,对影响数控加工质量的误差因素进行分析并采取相应的改进措施具有重要的意义。

2、为了提高数控加工产品质量,降低数控加工的异常率,需要定期的对数控加工控制系统进行检查,判断数控加工机床系统是否存在生产异常,如果存在异常则需要针对性处理产品质量问题,目前在现有的产品质量监管系统中,需要检查和判断的因素有很多,如果只从单一的因素及对应的结果检查,不能通过整体性判断是否存在产品质量问题,使得数控加工管理人员需要根据长期的工作经验逐一对产生产品质量异常问题进行核查,增加了管理人员的工作量以及检查时间,为此,需要一种基于大数据的数控加工产品质量监管系统及方法。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种基于大数据的数控加工产品质量监管系统及方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种基于大数据的数控加工产品质量监管的方法,包括如下步骤:

3、s10、对目标数控机床进行监控,获取本单位时间内产品加工记录,并形成产品加工数据图表;

4、s20、统计本单位时间内出现产品加工质量异常情况,确定产品加工质量异常问题,并进行标记;

5、s30、对目标数控机床的系统运行进行评估,统计运行异常系数,与预设运行异常系数阈值做对比,判断是否超出预设运行异常系数阈值,如果超出预设运行异常系数阈值,则对加工质量异常因素进行标记;

6、s40、对目标数控机床加工误差调整进行评估,统计加工误差系数,与预设加工误差系数阈值进行对比,判断是否超出预设加工误差系数阈值,如果超出预设加工误差系数阈值,则对加工误差存在的异常因素进行标记;

7、s50、对目标数控机床的刀具使用情况进行评估,统计刀具使用异常系数,与预设刀具使用异常系数阈值做对比,判断是否超出预设刀具使用异常系数阈值,如果超出预设刀具使用异常系数阈值,则对刀具使用异常因素进行标记;

8、s60、将运行异常系数、刀具使用异常系数以及加工误差系数相关联,形成产品质量权重指数;

9、s70、通过产品质量权重指数结果,确定目标数控机床对产品质量的影响因素,并进行预警。

10、在一个优选的实施方式中,步骤s10包括如下内容:

11、s101、获取目标数控机床的所有待加工产品基本信息以及对应的制作记录,其中制作记录通过数据采集器或获取加工日志数据等方式获取;

12、s201、通过目标数控机床对待加工产品的加工数据进行记录并形成加工记录;

13、s301、获取加工记录,形成加工数据表,将加工数据表进行存储或上传至管理端。

14、在一个优选的实施方式中,所述步骤s20包括如下内容:

15、s201、单位时间可以为12小时或者24小时或其他合适的时间间隔对目标数控机床对产品加工产生的不合格产品进行记录;

16、s202、依据产生不合格产品质量的单位时间,将加工产品信息、加工记录以及产生不合格产品问题进行对应记录;

17、s203、判断在本单位时间内,所产生的不合格产品是否为新的不合格因素,如果为新的不合格因素则标记为加工异常并存储至异常因素数据库中。

18、在一个优选的实施方式中,所述步骤s30包括如下内容:

19、s301、在目标数控机床加工前,确定待加工产品的工序优化度gy;

20、工序优化度是指在单位时间内,待加工产品的加工工序数量,如果在单位时间内,加工工序数量越多,工序优化度则越低,目标数控机床越容易生产出不合格产品,通过如下表达式表示:其中,gy表示目标数控机床在单位时间的工序优化度,gx表示待加工产品在单位时间内的工序数量,ds表示单位时间,且ds=12h;

21、s302、在目标数控机床加工前,确定待加工产品的加工曲线平滑度xh;

22、s303、将工序优化度gy以及加工曲线平滑度xh进行归一化处理,综合后形成运行评估系数yx,运行评估系数yx的判断表达式如下:

23、其中α1α2为可变更常数,由目标数控机床管理人员按照实际情况进行调整。

24、s304、将运行评估系数yx与预设运行评估系数阈值进行对比,如果运行评估系数高于预设运行评估系数阈值,判断待加工产品的目标数控加工机床暂不需要调整,如果低于预设运行评估系数阈值,则分析工序优化度或加工曲线平滑度数据是否低于正常数值,如果低于阈值,则针对判断结果进行处理。

25、在一个优选的实施方式中,所述步骤s40包括如下内容:

26、s401、在本单位时间内,从第一次出现不合格产品时间开始到最后一次记录不合格产品时间结束,统计目标数控机床的不合格产品传动间隙误差cx;

27、s402、在单位时间内,周期性对目标数控机床进行误差检查,确定产生主轴回转误差次数zx,并统计主轴回转误差补偿失效比例sx,

28、s403、在单位时间内,统计目标数控机床的螺距误差补偿失效比例lb;

29、s404、将传动间隙误差cx、主轴回转误差补偿失效比例sx及螺距误差补偿失效比例lb进行归一化处理,综合形成加工误差评估系数gx,加工误差评估系数gx的判断表达式为其中β1为传动间隙误差的影响因子,β2为主轴回转误差的影响因子,β3为螺距误差补偿失效比例的影响因子,p为修正参数,由目标数控机床管理人员依据实际情况进行调整。

30、s404、将加工误差评估系数gx与预设加工误差评估系数阈值进行对比,如果加工误差评估系数低于预设加工误差评估系数阈值,考虑多种因素之后判断目标数控机床暂无加工异常,如果高于预设加工误差评估系数阈值,则分析以上三种数据中是否超出正常阈值。

31、在一个优选的实施方式中,所述步骤s50包括如下内容:

32、s501、单位时间内,在目标数控机床处于加工状态时,统计刀具的平均转速zs;

33、s502、分别在单位时间开始和结束时,统计目标数控机床的刀具磨损程度ms,确定刀具加工时几何角度jh;

34、s503、将刀具的平均转速zs、磨损程度ms以及几何角度jh进行归一化处理,综合后形成刀具使用评估系数dx,刀具使用评估系数dx的判断逻辑如下:其中λ1和λ2分别为可变更常数,数控机床管理人员可以按照实际情况进行调整。

35、s504、将刀具使用评估系数dx与预设刀具使用评估系数阈值进行对比,如果刀具使用评估系数高于预设刀具使用评估系数阈值,在考虑多种因素之后,可以判断出目标数控机床的刀具暂无使用异常,如果低于预设刀具使用评估系数阈值,则分析以上三种数据是否超出正常阈值。

36、在一个优选的实施方式中,所述步骤s60包括如下内容:

37、s601、将本单位时间沿着时间轴方向等距划分,分别标记为i=1、2、3...n-1,n,并分别获得运行评估系数yx、加工误差评估系数gx及刀具使用评估系数dx;

38、s602、将运行评估系数yx、加工误差评估系数gx及刀具使用评估系数dx进行数据归一化处理;

39、s603、将三者进行关联后形成产品质量权重指数qc,其产品质量权重指数qc形成符合如下公式:

40、ω1+ω2+ω3=1,且0

41、≤ω1≤1,0≤ω2≤1;0≤ω3≤1;

42、其中ω1、ω2及ω3为权重因子,由数控机床管理人员按照实际情况修正,以qc(y,g,d)对数控机床产品加工质量进行实时监管。

43、在一个优选的实施方式中,所述步骤s70包括如下内容:

44、s701、获取产品质量权重指数,将产品质量权重指数与预设产品质量权重指数阈值进行对比,判断产品质量权重指数是否高于阈值,如果高于预设产品质量权重指数阈值,则说明数控机床加工出来的产品质量暂无异常,不需要做过多的处理,将产品质量权重指数的结果直接进行存储或上传至管理端;

45、s702、获取产品质量权重指数,将产品质量权重指数与预设产品质量权重指数阈值进行对比,判断产品质量权重指数是否高于阈值,如果低于阈值,则说明数控机床加工出来的产品质量有需要处理的地方,判断运行评估系数、加工误差评估系数及刀具使用评估系数是否存在异常;

46、s703、判断运行评估系数或加工误差评估系数或刀具使用评估系数与阈值的差值,如果运行评估系数低于预设阈值或加工误差评估系数低于预设阈值或刀具使用评估系数低于阈值,分别确定导致阈值低的原因,并将其异常因素及产品质量权重指数结果上传并发出预警,由数控机床管理人员进一步处理。

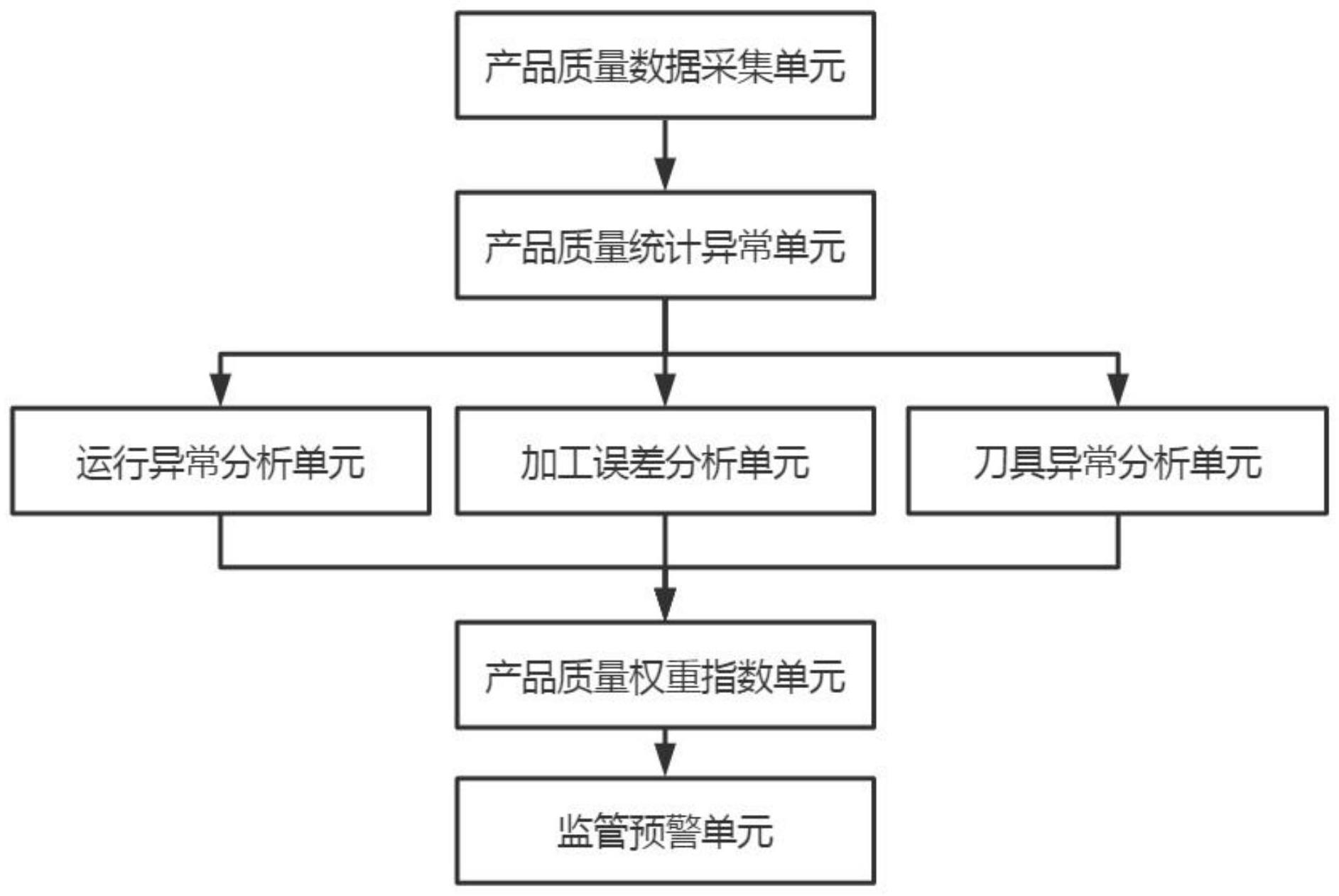

47、一种基于大数据的数控加工产品质量监管系统,包括产品质量数据采集单元、产品质量统计异常单元、运行异常分析单元、加工误差分析单元、刀具异常分析单元、产品质量权重指数单元、监管预警单元,

48、所述产品质量数据采集单元用于对目标数控机床进行监控,获取本单位时间内产品加工记录,并形成产品加工数据图表;

49、所述产品质量统计异常单元用于统计本单位时间内出现产品加工质量异常情况,确定产品加工质量异常问题,并进行标记;

50、所述运行异常分析单元用于对目标数控机床的系统运行进行监管评估,统计运行异常系数,与预设运行异常系数阈值做对比,判断是否超出预设运行异常系数阈值,如果超出预设运行异常系数阈值,则对加工质量异常因素进行标记;

51、所述刀具异常分析单元用于对目标数控机床的刀具使用情况进行监测评估,统计刀具使用异常系数,与预设刀具使用异常系数阈值做对比,判断是否超出预设刀具使用异常系数阈值,如果超出预设刀具使用异常系数阈值,则对刀具使用异常因素进行标记;

52、所述加工误差分析单元用于对目标数控机床加工误差调整进行监测评估,统计加工误差系数,与预设加工误差系数阈值进行对比,判断是否超出预设加工误差系数阈值,如果超出预设加工误差系数阈值,则对加工误差存在的异常因素进行标记;

53、所述产品质量权重指数单元用于将运行异常系数、刀具使用异常系数以及加工误差系数相关联,形成产品质量权重指数;

54、所述预警单元通过产品质量权重指数结果,确定目标数控机床对产品质量的影响因素,并进行预警。

55、本发明的技术效果和优点:

56、本发明通过将运行评估系数、加工误差评估系数及刀具使用评估系数进行关联,并形成产品质量权重指数,将产品质量权重指数与预设产品质量权重指数阈值进行对比,从多个方面综合性对产品质量进行监管和判断,基于判断结果分别基于运行评估系数、加工误差评估系数及刀具使用评估系数进行回溯,在运行评估系数、加工误差评估系数及刀具使用评估系数中,对异常因素均做了标记,因此能够准确且快速判断导致产品质量出现异常原因并预警,有利于数控机床管理人员进行针对性的调整和改善。

- 还没有人留言评论。精彩留言会获得点赞!