基于物联网和大数据分析的智能控制系统的制作方法

本发明涉及生产设备控制,具体是基于物联网和大数据分析的智能控制系统。

背景技术:

1、生产设备包括高炉、机床、反应器、印染机等等,生产设备出厂后遇到各种各样的复杂问题,且大量的生产设备分布在全国各地,由于工程机械产品本身的复杂性、生产设备操作员的技术素养参差不齐、操作方法的不确定性等等因素,在生产设备使用过程中可能发生各种各样的问题;

2、现有的生产设备控制系统大多只是定期对生产设备进行相应检测和维护,但一般的检测和维护不能保证可以发现机器一些潜在问题,导致机器还是会出现一些突发故障,造成较大经济损失;设备异常发生后,存在无法根据设备的生产系数和维修人员的维优值合理选择对应的维修人员进行检修维护,提高设备维修效率的问题;基于以上不足,本发明提出基于物联网和大数据分析的智能控制系统。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出基于物联网和大数据分析的智能控制系统。

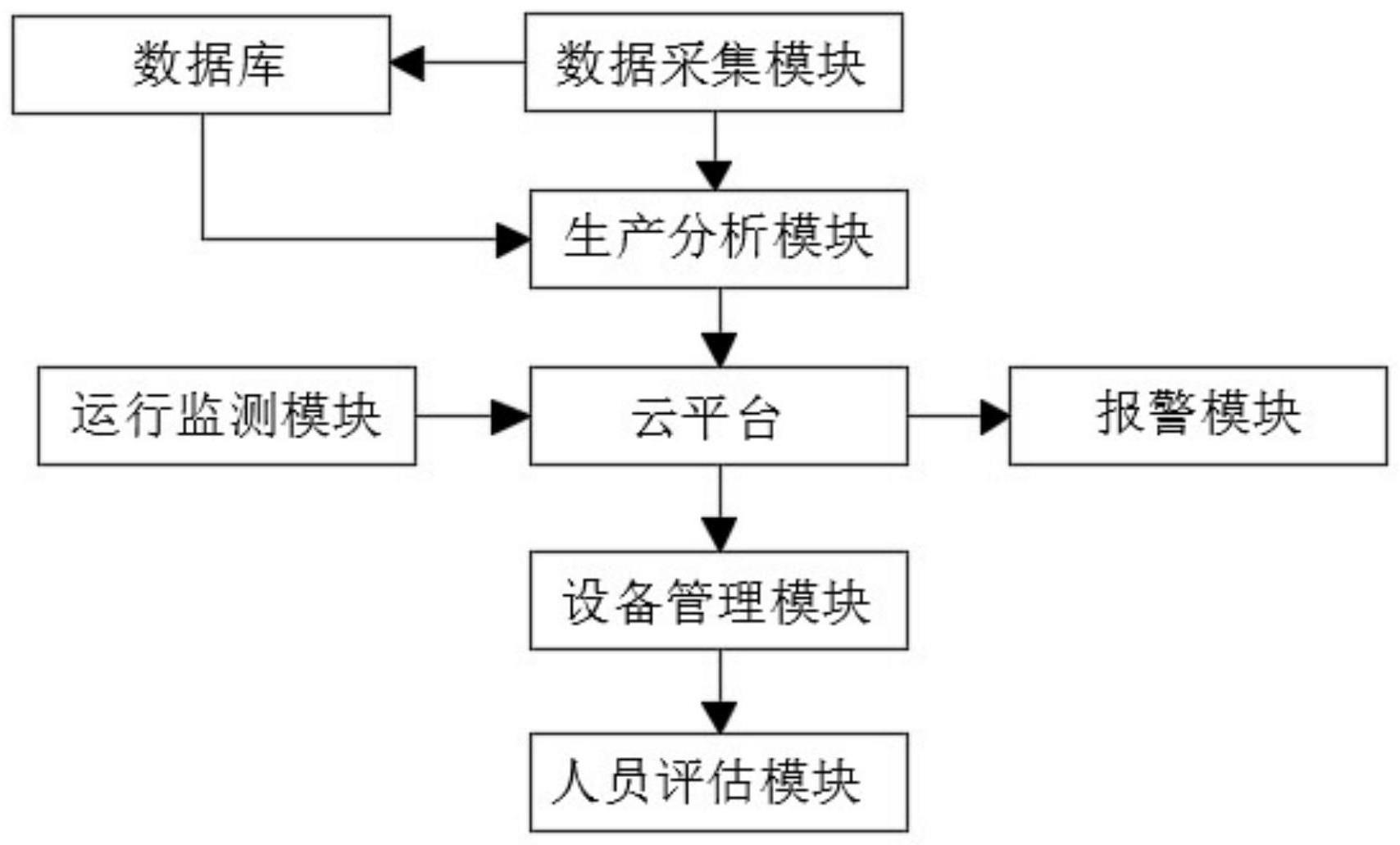

2、为实现上述目的,根据本发明的第一方面的实施例提出基于物联网和大数据分析的智能控制系统,包括数据采集模块、生产分析模块、运行监测模块、设备管理模块和人员评估模块;

3、所述数据采集模块用于采集smt生产线上生产设备的历史生产记录并将历史生产记录存储至数据库;所述历史生产记录包括生产开始时刻、生产结束时刻以及整个生产过程的耗电量、生产产品数量以及产品合格率;

4、所述生产分析模块用于根据数据库存储的历史生产记录对生产设备进行生产系数sc分析;并将生产系数sc打上时间戳并存储至云平台;

5、所述运行监测模块用于采集生产设备的运行数据并进行分析,计算得到极限偏离系数gf,判断生产设备运行是否正常;若gf大于偏离系数阈值,则判定所述生产设备运行异常,生成预警信号;

6、当接收到预警信号时,所述云平台还用于生成设备检修任务至设备管理模块;所述设备管理模块用于对设备检修任务进行检修等级评判,计算得到所述设备检修任务的检修系数jy,并根据检修系数jy将设备检修任务分配至不同等级的维修人员;

7、所述人员评估模块用于获取维修人员的历史检修记录进行分析,计算得到维修人员的维优值wy,并对维修人员进行等级划分;具体为:

8、将维优值wy与预设维优阈值相比较;所述预设维优阈值包括y1、y2;其中y1、y2均为预设固定值且y1<y2;

9、当wy≤y1时,将对应的维修人员划分为低级维修人员;

10、当y1<wy≤y2时,将对应的维修人员划分为中级维修人员;

11、当wy>y2时,将对应的维修人员划分为高级维修人员。

12、进一步地,所述生产分析模块的具体分析步骤为:

13、针对任一生产设备,在预设时间段内,统计所述生产设备的生产总次数为c1;将每个历史生产记录中的运行时长、耗电量、点胶产品数量以及点胶合格率依次标记为ti、di、li以及gi;

14、利用公式yxi=(li×g1+gi×g2)/(ti×g3+di×g4)计算得到生产设备的运行值yxi,其中g1、g2、g3、g4均为预设系数因子;

15、将运行值yxi与预设运行阈值相比较,预设运行阈值包括x2、x3,且x2>x3;x2、x3均为固定数值;

16、当yxi≥x2时,则生成高产信号;当x3<yxi<x2时,则生成中产信号;当yxi≤x3时,则生成低产信号;

17、统计高产信号、中产信号、低产信号出现的次数占比并依次标记为zb1、zb2、zb3;利用公式sc=c1×(zb1×3+zb2×2+zb3)×η计算得到生产设备的生产系数sc,其中η为预设补偿因子。

18、进一步地,所述运行监测模块的具体分析过程如下:

19、采集生产设备的运行数据,所述运行数据包括生产设备在运行过程中的噪音分贝值、单位时间能耗以及生产设备内壁温度与环境温度的差值;

20、将噪音分贝值、单位时间能耗以及生产设备内壁温度与环境温度的差值依次标记为z1、z2以及z3;利用公式gx=z1×a1+z2×a2+z3×a3计算得到生产设备的运行检测系数gx,其中a1、a2、a3均为系数因子;

21、建立运行检测系数gx随时间变化的曲线图,统计运行检测系数gx达到预设检测阈值g1所需的时长为运行极限时长gti;其中g1为预设值;

22、获取所述生产设备每次运行的运行极限时长,取gti及其前x1组运行极限时长的值,并按照时间顺序依次标记为gs1、gs2、…、gsn;

23、当gsm≤gs(m-1)时,将gs(m-1)标记第一极限值;统计第一极限值的出现次数为极限频次p1;当gsm≤gs(m-1)时,获取gs(m-1)与gsm的差值并求和得到极限差值px;利用公式gf=p1×k3+px×k4计算得到极限偏离系数gf,其中k3、k4为系数因子。

24、进一步地,所述设备管理模块的具体工作步骤为:

25、获取设备检修任务对应的生产设备,自动从云平台获取所述生产设备的生产系数sc;在预设时间段内,统计所述生产设备的检修次数为fz;

26、利用公式jy=sc×k1+fz×k2计算得到所述设备检修任务的检修系数jy,其中k1、k2为系数因子;

27、根据所述设备检修任务的检修系数jy进行检修等级评判,具体为:

28、将检修系数jy与预设检修阈值相比较;所述预设检修阈值包括x1、x2,x1、x2均为预设固定值且x1<x2;

29、当jy≤x1时,将对应设备检修任务分配至低级维修人员;

30、当x1<jy≤x2时,将对应设备检修任务分配至中级维修人员;

31、当jy>x2时,将对应设备检修任务分配至高级维修人员。

32、进一步地,所述设备管理模块还用于展示生产设备运行状态信息、对生产设备进行操作以及生产设备保养信息的上传及下发;所述操作包括启动、停止、复位;管理人员通过设备管理模块对维修人员的检修服务进行评分,满分为100分;所述历史检修记录包括检修时长和管理员评分。

33、进一步地,所述人员评估模块的具体分析步骤为:

34、在预设时间段内,统计维修人员的检修总次数为检修频次pt;将每个历史检修记录中的检修时长标记为jti,管理员评分标记为pfi;

35、利用公式ydi=(pfi×d1)/(jti×d2)计算得到所述维修人员的服务系数ydi,其中d1、d2均为系数因子;将服务系数ydi与预设服务阈值相比较;

36、统计服务系数ydi大于预设服务阈值的次数占比为yb;当ydi大于预设服务阈值时,获取ydi与预设服务阈值的差值并进行求和得到超服总值mz;

37、利用公式wy=η×[pt×d3+((yb×d4+mz×d5)/pt]计算得到所述维修人员的维优值wy,其中d3、d4、d5均为比例因子;η为预设补偿因子。

38、进一步地,所述运行监测模块用于将预警信号上传至云平台,所述云平台接收到预警信号后控制报警模块发出警报,以提醒管理人员对所述生产设备进行维修保养。

39、与现有技术相比,本发明的有益效果是:

40、1、本发明中所述运行监测模块用于采集生产设备的运行数据并进行分析,计算得到生产设备的运行检测系数gx;建立运行检测系数gx随时间变化的曲线图,统计运行检测系数gx达到预设检测阈值g1所需的时长为运行极限时长gti;获取所述生产设备每次运行的运行极限时长进行比对,计算得到极限偏离系数gf;若gf大于偏离系数阈值,则判定所述生产设备运行异常,生成预警信号,以提醒管理人员对所述生产设备进行维修保养,提高设备生产效率;

41、2、所述生产分析模块用于根据数据库存储的历史生产记录对生产设备进行生产系数sc分析;当接收到预警信号时,所述云平台还用于生成设备检修任务至设备管理模块;所述设备管理模块用于对设备检修任务进行检修等级评判,计算得到设备检修任务的检修系数jy,并根据检修系数jy分配至不同等级的维修人员;当jy≤x1时,将对应设备检修任务分配至低级维修人员;当x1<jy≤x2时,将对应设备检修任务分配至中级维修人员;当jy>x2时,将对应设备检修任务分配至高级维修人员,实现资源利用最大化;

42、3、本发明中所述人员评估模块用于获取维修人员的历史检修记录并进行分析,计算得到维修人员的维优值wy,根据维优值wy对维修人员进行等级划分;当wy≤y1时,将对应的维修人员划分为低级维修人员;当y1<wy≤y2时,将对应的维修人员划分为中级维修人员;当wy>y2时,将对应的维修人员划分为高级维修人员。

- 还没有人留言评论。精彩留言会获得点赞!