一种发动机孪生模型建模系统及建模方法

本发明涉及工程机械的,尤其涉及一种发动机孪生模型建模系统及建模方法。

背景技术:

1、工程机械在道路施工、大型工程建设维护、国防施工及能源开发等领域中均发挥着重要作用。近年来工程机械的智能化、数字化取得了较快发展。在工程机械领域研制出了多种产品,如智能挖掘机、旋挖钻机、装载机。在工程机械产品研究、设计、生产、使用过程中,仿真技术的应用最为广泛。根据仿真规模可以分为云计算仿真、普通计算机仿真和边缘计算仿真;根据应用领域可分为结构仿真、运动仿真、控制策略仿真、性能仿真等。云计算仿真是近年来的研究热点,云计算的使用依赖于系统基础设施和应用程序。普通计算机仿真是近几十年应用最广泛的仿真技术,在各个领域发挥了重要作用,通常仿真模型复杂,计算时间较长,精度较高。边缘计算是近年来结合在线仿真的一种新型仿真手段,其计算能力有限、开发成本高,特点是可以实时仿真。

2、2002年美国密歇根大学michael教授基于产品生命周期管理提出了数字孪生概念,2010年美国国防部最先利用数字孪生技术开展航空航天飞行器健康维护与保障,2017年北京航空航天大学数字孪生研究组发表了国内首篇数字孪生的文章。因数字孪生能够为智能制造、工业4.0、工业互联网、智慧城市、机场运营等技术或理念的落地实施赋能,受到高等院校、企业、科研院所等各行各业的关注,已成为近年的热点研究问题。随着数字孪生技术应用的不断推广,有望在工程机械产品得到应用与推广,通过信息化、数据化、智能化管控,实现工程机械产品的节能减排。

3、但是,目前工程机械发动机性能仿真存在的主要问题有以下:

4、(1)目前针对发动机的性能仿真大多是采用有限元法、有限差分法、有限容积法等数值求解方法,计算量大,耗时长,不能实现孪生过程,可见工程机械施工过程发动机数字孪生模型的建模方法不成熟;

5、(2)传统的发动机仿真模型校核过程仅对部分工况进行一次校核,工况或边界条件发生变化后模型的精度不能保证。数字孪生模型要求全工况范围进行标定,甚至随着使用寿命增加,发动机模型也要重新标定;

6、(3)传统的工程机械发动机的参数控制依赖标定,标定完成后,发动机ecu内的参数控制策略不能修改。但数字孪生要求全生命周期内可以对发动机的控制策略进行优化。

7、基于此,本发明提供一种发动机孪生模型建模系统及建模方法。

技术实现思路

1、本发明针对现有技术存在的不足,提供一种发动机孪生模型建模系统及建模方法。

2、本发明解决上述技术问题的技术方案如下:

3、第一方面,本发明提供一种发动机孪生模型建模系统。

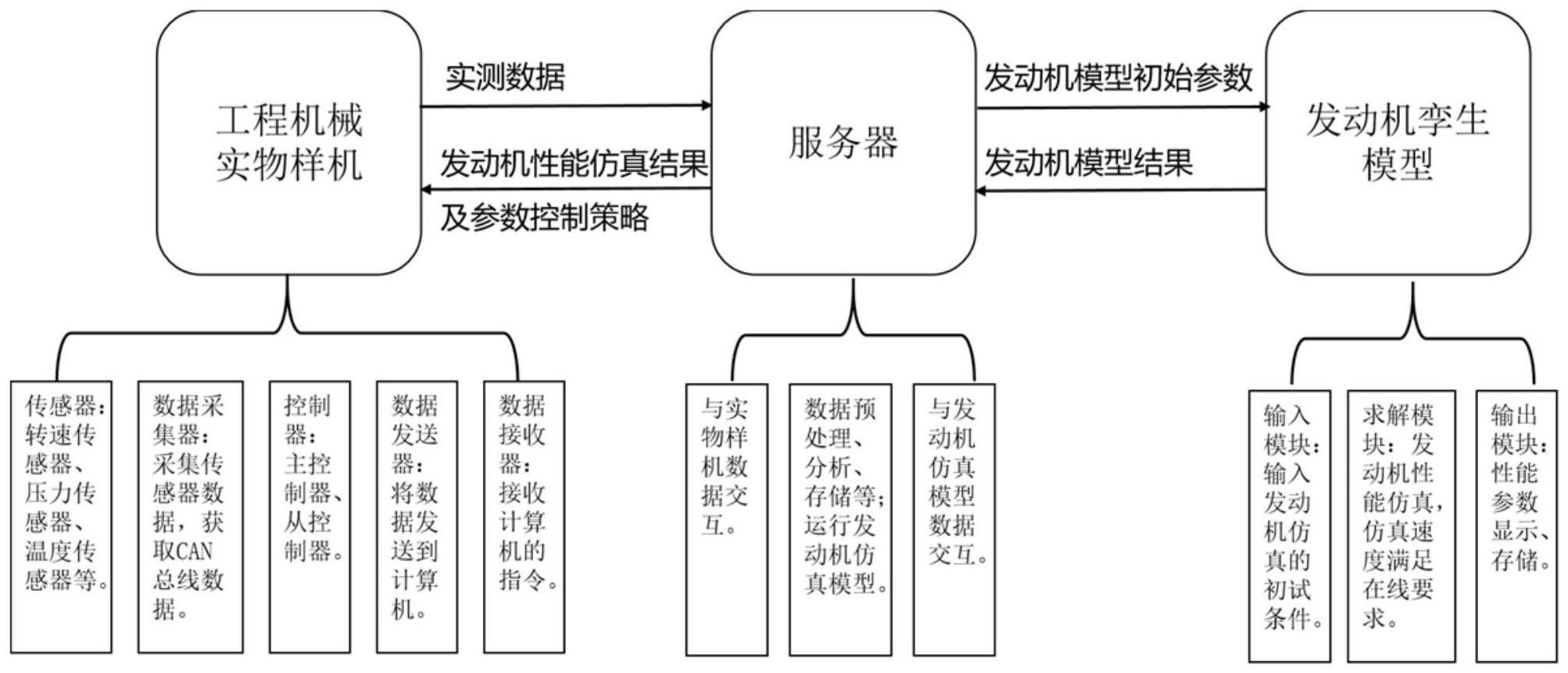

4、一种发动机孪生模型建模系统,包括实物样机、服务器和发动机孪生模型;

5、所述实物样机为旋挖钻机及搭载的柴油机;

6、所述旋转钻机上设置有多种传感器、控制器、数据采集器、数据发送器和数据接收器,其中:

7、所述数据采集器采集实物样机上的参数,一部分参数直接从can总线进行采集;另一部分参数直接与传感器相连进行采集;

8、所述服务器用于与实物样机上的数据进行实时交互,且所述服务器具有发动机孪生模型的运行环境;

9、所述发动机孪生模型是实际发动机的虚拟孪生体,跟随实际发动机实时运行,发动机孪生模型计算一个工作循环的时间小于发动机实际工作一个工作循环的时间;

10、所述发动机孪生模型包括参数输入模块、参数输出模块和求解模块,其中:

11、所述参数输入模块具备数据分析和数据处理能力,所述参数输入模块用于输入发动机孪生模型的初始数据,所述初始数据是从实物样机上采集的参数,包括发动机转速、进气压力、温度、排气温度、压力、过量空气系数、污染物测量;

12、所述参数输出模块用于输出发动机孪生模型仿真得到的发动机性能参数,实现数据显示和存储;

13、所述求解模块包括换气过程仿真模块、排气余热能仿真模块、排放参数仿真模块、传热过程仿真模块、热功转化过程仿真模块、机械损失仿真模块、性能参数仿真模块,其中:

14、所述换气过程仿真模块用于根据进气压力、温度、转速、油门开度计算新鲜空气进气流量、egr流量,根据燃油流量计算燃油总能量;

15、所述排气余热能仿真模块用于根据排气温度、流量计算排气余热能、余热能占比;

16、所述排放参数仿真模块用于根据进气量、喷油量和污染物体积排放量计算比排放和燃烧效率;

17、所述传热过程仿真模块用于计算包括冷却系统的散热、润滑油的散热、缸体的散热和系统储热;

18、所述热功转换过程仿真模块用于获取发动机指示性能参数;

19、所述机械损失仿真模块用于根据发动机转速、油门开度计算机械损失量;

20、所述性能参数仿真模块用于根发动机转速、扭矩比计算发动机动力性能参数,根据燃油量和发动机工况计算经济性能参数。

21、进一步的,从can总线采集的参数包括发动机转速、喷油量、扭矩百分比、进气压力和温度;与传感器相连采集的参数包括排气压力、温度、过量空气系数、污染物。

22、进一步的,所述传感器包括发动机转速传感器、进气压力传感器、温度传感器、排气温度传感器、压力传感器、排气氧传感器、污染物测量传感器。

23、进一步的,所述控制器包括主控制器和从控制器,所述主控制器负责处理传感器、显示屏和交换机部件的信号;所述从控制器通过can总线与执行器相连,通过can总线接入发动机、液压、机身位置传感器的信号。

24、进一步的,所述数据发送器通过5g信号将数据发送到互联网,服务器直接读取数据发送器发送的以太网数据。

25、进一步的,所述数据接收器接收5g信号数据,并将信号传递给执行器,从而控制实物样机施工。

26、第二方面,本发明提供一种发动机孪生模型建模方法。

27、一种发动机孪生模型建模方法,应用于上述的建模系统,包括以下步骤:

28、s1:通过多种传感器+can总线实时采集实物样机的关键参数;

29、s2:实物样机瞬态数据预处理;

30、s3:运行可以实现数字孪生的发动机孪生模型;

31、s4:完成实物样机仿真过程的自适应调控;

32、s5:完成实物样机状态评估及控制策略反馈。

33、进一步的,步骤s2具体包括:

34、s2.1:将以发动机时间为基准的数据转化为以发动机循环为基准的数据,其中,发动机一个工作循环对应一组采集数据,利用以下公式计算发动机工作一个循环需要的时间t:

35、

36、式中,n是发动机转速,δ与发动机冲程相关,当发动机冲程为四冲程时,δ取2,当发动机冲程为二冲程时,δ取1;如果在时间内某个参数采集到的数据量多于一个,则对这些数据进行平均处理,即减少数据量;如果某个参数需要多倍时间才能采集到一个数据,则对采集到的两个数据进行插值处理,使得每个时间都对应一个数据,即填补数据量;经过以上处理后每个发动机工作循环,每种参数对应一个值、一个时间和一个编号;

37、s2.2:完成发动机关键参数显示及发动机模型初始数据预处理。

38、进一步的,步骤s3具体包括:

39、s3.1:利用换气过程仿真模块进行计算得到包括进气流量、充量系数、egr流量在内的参数,其中发动机的实际进气流量计算如下:

40、

41、式中,mair是进气流量,pin是压气机后压力,φ是发动机充量系数,vd是发动机排量,z是发动机气缸数,r是空气的气体常数,tin是进气歧管温度,其中,充量系数的计算如下:

42、φ=a+b×β+c×β2+d×n+e×n2

43、β为发动机的油门踏板开度,a、b、c、d、e为待定系数,待定系数通过发动机台架试验数据拟合得到;

44、s3.2:利用排气余热能仿真模块进行计算得到包括发动机排气余热能、余热能占比的参数,其中,根据排气流量、排气温度和定压比热容计算发动机排气余热能,计算公式如下:

45、qexh=mexh×(cp.exh×texh-cp.air×tair)

46、式中,mexh为通过发动机排气流量,cp.exh和cp.air分别为发动机排气阀出口和环境大气的定压比热容,texh和tair分别为发动机排气阀出口和环境大气的温度;

47、s3.3:利用排放污染物仿真模块计算得到氮氧化合物、碳氢化合物、一氧化碳的流量,计算公式为:

48、mnox=0.001587×vnox×(mair+mfuel)

49、mhc=0.000479×vhc×(mair+mfuel)

50、mco=0.000966×vco×(mair+mfuel)

51、式中,mnox、mhc、mco分别是氮氧化合物、碳氢化合物、一氧化碳的流量,单位为g/h;vnox、vhc、vco分别是氮氧化合物、碳氢化合物、一氧化碳的体积分数,单位为ppm;mfuel为燃油流量。

52、通过未完全燃烧的污染物计算燃烧效率,计算公式如下:

53、

54、式中,mfuel、mhc、mco、分别表示燃油流量、碳氢化合物流量、一氧化碳流量和氢气流量;efuel、ehc、eco、分别表示燃油低热值、碳氢化合物低热值、一氧化碳低热值和氢气低热值;利用燃油流量和燃油低热值以及燃烧效率计算得到燃料释放的能量和未燃损失的能量;

55、s3.4:利用传热过程仿真模块计算发动机传热损失,所述发动机传热损失的热量包括冷却系统的散热、润滑油的散热、缸体的散热和系统储热,冷却系统的散热计算公式如下:

56、qcool=mcool×(cp.out×tout-cp.in×tin)

57、式中,mcool为通过发动机冷却液的流量,cp.in和cp.out分别为发动机冷却液的进口定压比热容和出口定压比热容,tin和tout别为发动机冷却液的进口的温度和出口的温度;

58、总的传热损失计算公式如下:

59、qtra=qcool+m+n×texh

60、式中,qtra为总的传热损失量,m、n为待定系数,待定系数通过发动机台架试验数据拟合得到;

61、s3.5:利用热功转换过程仿真模块得到包括指示功率、指示扭矩、指示平均压力、指示热效率、指示燃油消耗率在内的参数;

62、其中,发动机热功过程转化为指示功率对应的热量计算如下:

63、qind=qfuel-qfuel×η-qexh-qtra

64、qfuel=mfuel×efuel

65、式中,η为未完全燃烧的污染物的燃烧效率,qfuel为燃油消耗功率对应的热量;

66、s3.6:利用机械损失仿真模块计算得到包括机械损失功率、平均机械损失压力、机械效率在内的参数,其中,机械损失仿真模块包括摩擦损失和附件功耗,摩擦损失的功计算如下:

67、

68、式中,wfri为发动机摩擦损失的功,a、b、c、d、e为待定系数,待定系数通过发动机台架试验数据拟合得到;

69、s3.7:利用有效性能参数仿真模块计算得到包括发动机有效功率、有效扭矩在内的参数,计算公式如下:

70、

71、

72、式中,pe是发动机的有效功率,ttor为发动机有效扭矩,tf为发动机当前转速的外特性扭矩,通过外特性扭矩和当前转速插值得到,发动机扭矩百分比,通过can总线读取得到;

73、s3.8:通过软硬件在环实现模型校核。

74、综上所述,与现有技术相比,上述技术方案的有益效果是:

75、(1)利用实测数据和计算公式建立的发动机孪生模型相对简单,可以实现实时仿真;利用软硬件在环实现发动机校核模,仿真的精度较高,本发动机数字孪生模型在仿真时间和精度之间寻求平衡;

76、(2)实现了发动机实物和发动机孪生模型的实时数据交互,两者共存共生,相互影响,发动机数字孪生模型的初始数据是实时更新的,是对发动机的在线实时仿真,同时仿真结果又会影响发动机的实际工作过程,这也是称之为发动机数字孪生的原因,发动机孪生并非只是数学模型,是包括软件、硬件和通讯的整个系统;

77、(3)发动机孪生模型可以实现工程机械施工过程发动机全生命周期的性能仿真,全程开展发动机参数分析、故障分析,参数智能控制,对工程机械智慧施工具有重要意义;

78、(4)本发明实现发动机操控策略的在线优化,利用发动机孪生模型可以对发动机的操控策略进行优化,提高工程机械整机的作业性能,实现节能减排,传统的发动机ecu(电子控制单元)的计算能力有限,发动机孪生模型是运行在服务器(计算机),因此可以进行比较复杂的运算和分析,相当于给发动机增加了一个超级ecu。

- 还没有人留言评论。精彩留言会获得点赞!