调速器液压随动系统引导阀电气中位自动智能整定系统及方法与流程

本发明涉及调速器液压随动系统,具体涉及一种调速器液压随动系统引导阀电气中位自动智能整定系统及方法。

背景技术:

1、中国专利“一种调速器液压随动系统中位自诊断自定位自适应方法”(zl:201810113905.8);“一种调速器主配电气中位自动智能定位方法”(zl:202010489958.7);“一种调速器液压随动系统中位自动智能整定系统及方法”(zl:201910024102.x)系列技术方案中,能够实现调速器液压随动系统比例阀和主配电气中位整定功能,此功能适用于使用比例阀(或比例阀+步进电机等冗余配置)和主配、接力器作为执行结构形式的水电机组。而采用步进电机+引导阀和主配、接力器作为执行结构形式的水电机组,由于控制结构与使用比例阀(或比例阀+步进电机等冗余配置)和主配、接力器作为执行机构形式的水电机组不相同,引导阀电气中位整定通常参考机手动状态下,步进电机复中后,控制系统恢复平衡状态下引导阀的阀芯位置,将其设定为电气中位,通常不是很准确。

2、目前尚无成熟的精确的引导阀电气中位人工整定系统和自动整定方法。而调速器引导阀电气中位整定不准确,常常会导致调速器液压随动系统频繁调节、导叶开度无法调节到位等调节品质问题。

技术实现思路

1、本发明提供一种调速器液压随动系统引导阀电气中位自动智能整定系统及方法,适用于使用步进电机+引导阀和主配、接力器作为执行机构形式的水电机组。在机组检修过程中,基该方法对调速器液压随动系统引导阀电气中位进行自动整定,旨在解决由于调速器引导阀电气中位整定不准确导致的调速器液压随动系统频繁调节、导叶开度无法调节到位等调节品质问题。

2、本发明采取的技术方案为:

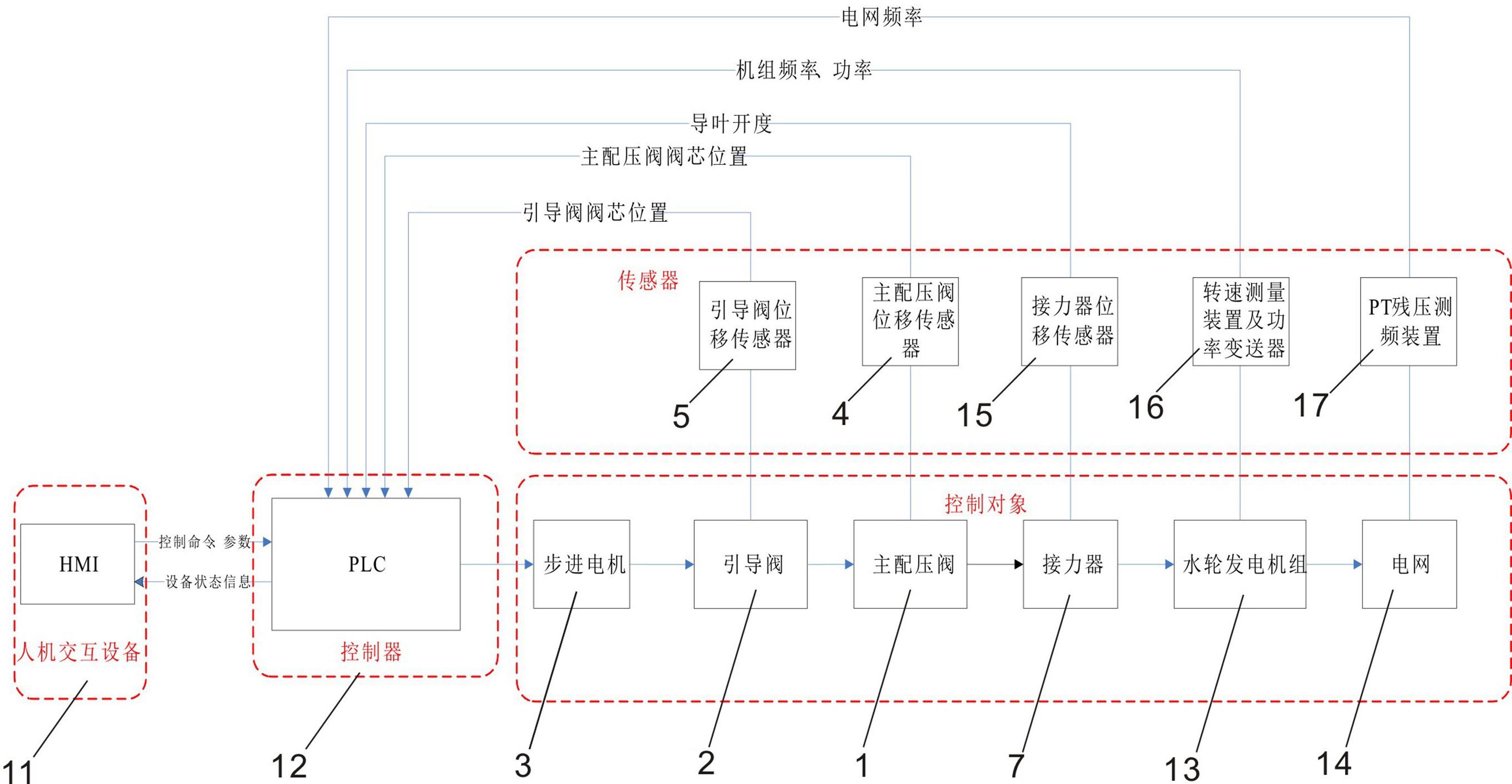

3、调速器液压随动系统引导阀电气中位自动智能整定系统,该系统包括:

4、人机交互设备、控制器、步进电机、引导阀、主配压阀、接力器;

5、控制器连接步进电机,步进电机连接引导阀,引导阀连接主配压阀,主配压阀连接接力器;引导阀设有引导阀位移传感器,用于测量引导阀阀芯位置;

6、主配压阀1设有主配压阀位移传感器,用于测量主配压阀阀芯位置;

7、接力器设有接力器位移传感器,用于测量导叶位置;

8、引导阀位移传感器、主配压阀位移传感器、接力器位移传感器均连接控制器。

9、所述人机交互设备,将调速器液压随动系统引导阀电气中位初步设定值、引导阀电气中位漂移判据标准值ε、引导阀电气中位整定完成判据标准值ε′参数,以及控制命令输入控制器。

10、所述接力器连接水轮发电机组,水轮发电机组设有转速测量装置及功率变送器,转速测量装置及功率变送器连接控制器。

11、调速器引导阀电气中位自动智能整定方法,包括以下步骤:

12、步骤1:调速器引导阀电气中位初设:

13、参考机手动状态下,步进电机3复中后,控制系统恢复平衡状态下引导阀的阀芯位置,将其初步设定为引导阀电气中位,并记录引导阀电气中位值y中,进入步骤2;

14、调速器控制器通常具有自动、电气手动(电手动)和机械手动(机手动)三种控制方式状态。自动控制方式状态下,调速器控制器采用pid闭环控制方式控制机组导叶开度;电手动控制方式状态下,调速器控制器采用电气手动开环控制方式控制机组导叶开度;机手动控制方式状态下,调速器控制器采用机械手动开环控制方式控制机组导叶开度。

15、步进电机3复中,具体是指调速器机手动状态下,步进电机自动恢复中间平衡位置,引导阀阀芯和主配阀芯跟随恢复中间平衡位置。

16、步骤2:采用现有技术整定主配电气中位,并记录主配电气中位值z中,进入步骤3;

17、现有技术整定主配电气中位,具体是指现有技术“一种调速器液压随动系统中位自诊断自定位自适应方法”(授权公告号:cn108468615b);“调速器液压随动系统中位自动智能整定方法”(授权公告号:cn109695533b);“一种调速器主配电气中位自动智能定位方法”(授权公告号:cn111749840b)公开的一系列主配压阀电气中位自动整定技术。

18、步骤3:调速器自动切电手动状态,做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量z开;为提高诊断准确性,也可选择不同或者相同开度工况进行多次试验,取多次试验记录的主配位置反馈通道值,并将该值赋予变量z开,进入步骤4;

19、开方向导叶阶跃试验,具体是指向导叶开度增大方向进行导叶开度阶跃试验,通过改变电手动导叶开度设定值,使导叶开度从初始值变化至电手动导叶开度设定值的试验。

20、选择不同或者相同开度工况进行多次试验,具体是指选择导叶开度初始值不同或者相同工况,导叶阶跃幅度保持一致,进行多次开方向导叶开度阶跃试验。例如实施例1选择导叶开度初始值相同均为70%工况,导叶阶跃幅度保持一致,进行4次开方向导叶开度阶跃试验;实施例2选择导叶开度初始值不同工况,导叶阶跃幅度保持一致,进行3次开方向导叶开度阶跃试验。

21、步骤4:做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量z关;为提高诊断准确性,也可与开方向导叶开度阶跃试验条件保持一致,对应选择不同或者相同开度工况多次试验,取多次试验记录的主配位置反馈通道值平均值,并将该值赋予变量z关,进入步骤5;

22、关方向导叶开度阶跃试验,具体是指向导叶开度减小方向进行导叶开度阶跃试验,通过改变电手动导叶开度设定值,使导叶开度从初始值变化至电手动导叶开度设定值的试验。选择不同或者相同开度工况多次试验,具体是指选择导叶开度初始值不同或者相同工况,导叶阶跃幅度保持一致,进行多次关方向导叶开度阶跃试验。例如实施例1选择导叶开度初始值相同均为70%工况,导叶阶跃幅度保持一致,进行4次关方向导叶开度阶跃试验;实施例2选择导叶开度初始值不同工况,导叶阶跃幅度保持一致,进行3次关方向导叶开度阶跃试验。

23、步骤5:进行调速器引导阀电气中位漂移诊断,判据为:

24、(z开+z关)/2与z中差值的绝对值大于引导阀电气中位漂移判据标准值ε,ε>0且ε通常根据主配位置传感器测量精度和引导阀电气中位设定精度大小综合确定。

25、若∣(z开+z关)/2-z中∣>ε,则引导阀电气中位漂移,引导阀电气中位设定值y中设置不合理,进入步骤6,进行引导阀电气中位整定;

26、若∣(z开+z关)/2-z中∣≦ε,则此时引导阀电气中位设定值y中设置合理,引导阀电气中位诊断结束;

27、ε通常根据主配位置传感器测量精度和引导阀电气中位设定精度大小综合确定,具体如下:若主配位置传感器测量精度要求越高,引导阀电气中位整定精度需求越高,则ε可设置越小;相反,若主配位置传感器测量精度要求越低,引导阀电气中位整定精度需求越低,则ε可设置越大。

28、步骤6:进行调速器引导阀电气中位整定:

29、若(z开+z关)/2-z中<-ε′,则引导阀电气中位设定值y中自己增加步长i,即将y中+i重新赋值给y中,进入步骤7;

30、若(z开+z关)/2-z中>ε′时,则引导阀电气中位设定值y中自己减小步长i,即将y中-i重新赋值给y中,进入步骤7;

31、若∣(z开+z关)/2-z中∣≦ε′,则此时引导阀电气中位设定值y中设置合理,引导阀电气中位整定结束。

32、自增步长i为正整数,根据主配位置传感器测量精度、引导阀电气中位整定速度需求和引导阀电气中位设定精度需求大小综合确定;

33、若主配位置传感器测量精度要求越高,引导阀电气中位整定速度要求不高,引导阀电气中位整定精度需求越高,则步长i可设置越小;相反,若主配位置传感器测量精度要求越低,引导阀电气中位整定速度要求越高,引导阀电气中位整定精度需求越低,则步长i可设置越大。

34、1为引导阀电气中位设定值最高单位精度。因为步长i为正整数,1为最小正整数步长,故1为引导阀电气中位设定值最高单位精度。

35、自增步长i越大,整定速度越快但整定精度会下降;

36、自增步长i越小,整定速度越慢但整定精度会提高。

37、增大或减小引导阀电气中位设定值y中的周期或速度可采用一些优化策略提高调整效率和精度。

38、引导阀电气中位整定完成判据标准值ε′通常根据主配位置传感器测量精度和引导阀电气中位设定精度大小综合确定,且ε≧ε′>0。

39、步骤7:做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量z开;为提高整定准确性,也可选择不同或者相同开度工况进行多次试验,取多次试验记录的主配位置反馈通道值,并将该值赋予变量z开,进入步骤8;

40、步骤8:做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量z关;为提高整定准确性,也可与开方向导叶开度阶跃试验条件保持一致,对应选择不同或者相同开度工况多次试验,取多次试验记录的主配位置反馈通道值平均值,并将该值赋予变量z关,返回步骤6。

41、本发明一种调速器液压随动系统引导阀电气中位自动智能整定系统及方法,技术效果如下:

42、1)本发明可以解决机组由于调速器引导阀电气中位整定不准确导致的调速器液压随动系统频繁调节等调节品质问题。

43、2)本发明可以实现调速器引导阀电气中位自动整定功能,用于水轮发电机组检修时引导阀电气中位自动整定,替代繁琐复杂不精确的人工整定操作,提高检修质量和水平。

44、3)本发明的引导阀电气中位整定方法简单高效,整定结果准确可靠,整定过程快速稳定。

- 还没有人留言评论。精彩留言会获得点赞!