一种三通阀的数控加工控制方法、装置、设备及存储介质与流程

本发明涉及数控加工的,尤其是涉及一种三通阀的数控加工控制方法、装置、设备及存储介质。

背景技术:

1、目前,由于三通阀在气体、液体和蒸汽等介质中存在分流作用,在实际生活中三通阀也广泛应用在气体或者液体的流动调控中,适用于把一路液体分为两路流出或者把两种液体合并为一路液体的工况。

2、现有的三通阀的数控加工方式通常为将融化后的物料压入三通阀的模具中进行压铸成型,并按照设定尺寸对压铸后的毛坯进行端面、螺纹的车削,从而得到与设定尺寸对应的三通阀成品,但是,当车削刀具磨损时,容易使端面或螺纹的车削深度出现误差或者螺纹出现断层等情况,现有的三通阀加工方式往往会忽略车削刀具磨损对三通阀成品质量的影响。

3、针对上述中的相关技术,现有的三通阀加工方式存在以下缺陷:车削刀具磨损降低三通阀成品质量。

技术实现思路

1、为了提高三通阀的成品质量,降低刀具磨损对三通阀车削误差,本技术提供一种三通阀的数控加工控制方法、装置、设备及存储介质。

2、本技术的上述发明目的一是通过以下技术方案得以实现的:

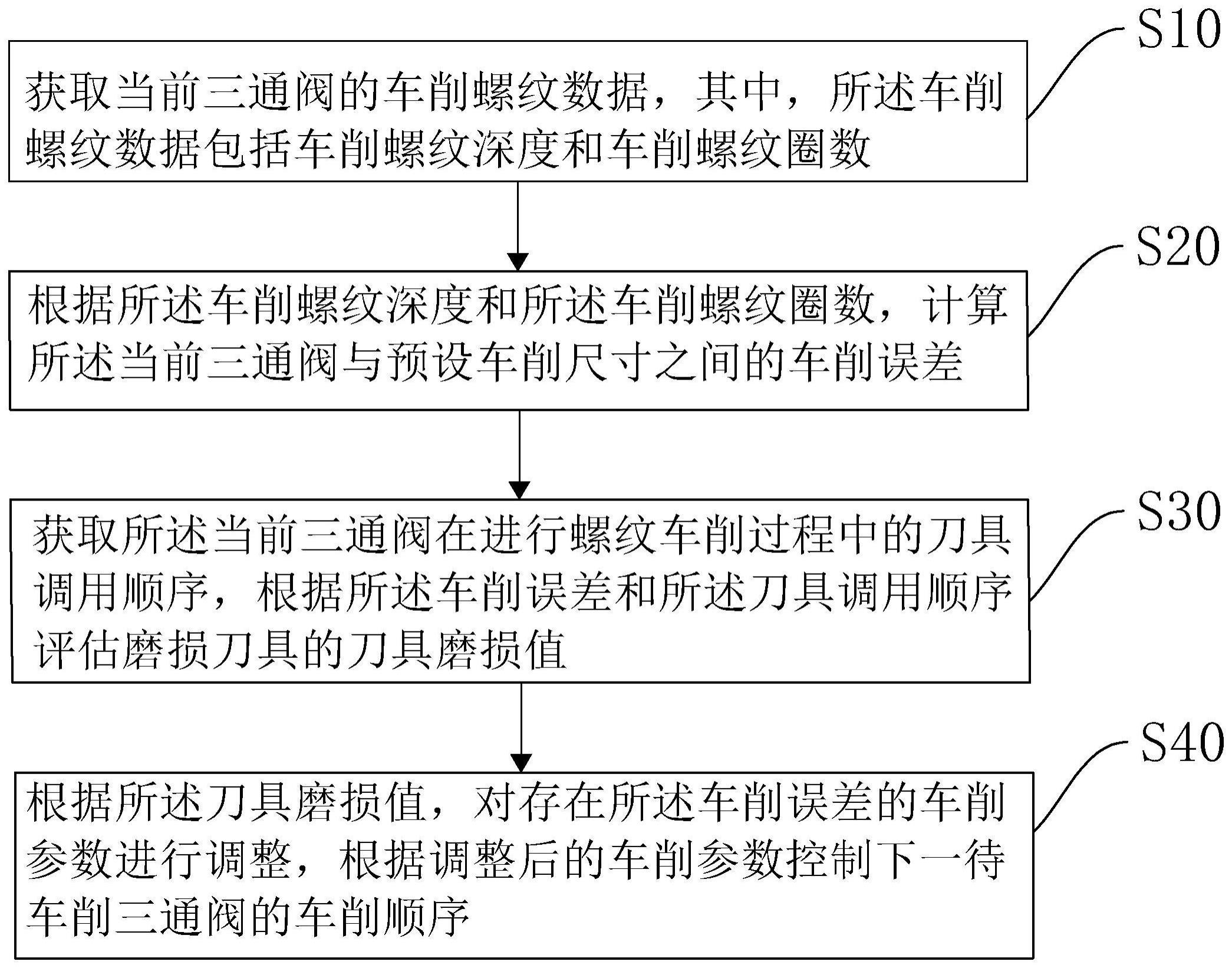

3、一种三通阀的数控加工控制方法,包括:

4、获取当前三通阀的车削螺纹数据,其中,所述车削螺纹数据包括车削螺纹深度和车削螺纹圈数;

5、根据所述车削螺纹深度和所述车削螺纹圈数,计算所述当前三通阀与预设车削尺寸之间的车削误差;

6、获取所述当前三通阀在进行螺纹车削过程中的刀具调用顺序,根据所述车削误差和所述刀具调用顺序评估磨损刀具的刀具磨损值;

7、根据所述刀具磨损值,对存在所述车削误差的车削参数进行调整,根据调整后的车削参数控制下一待车削三通阀的车削顺序。

8、通过采用上述技术方案,通过当前三通阀的车削螺纹数据判断每个阀口的螺纹车削情况,并根据车削螺纹深度和车削螺纹圈数对粗在车削误差的目标车削刀具进行准确定位,通过车削螺纹深度和车削螺纹圈数,计算当前三通阀与预设车削尺寸之间的车削误差,从而对每个车削刀具的螺纹车削工况进行准确捕获,进一步提高车削螺纹误差与对应的车削刀具磨损情况之间的关联性,并获取当前三通阀在进行螺纹车削过程中的刀具调用顺序,有助于对磨损刀具相邻的刀具的正常车削工况的相邻误差影响进行准确评估,提高刀具磨损对整个车削螺纹误差的综合影响计算准确性,并根据车效误差和刀具调用顺序评估磨损刀具的刀具磨损值,有助于对磨损刀具及对应的向相邻刀具之间的车削误差以及对相邻刀具的额外磨损误差进行准确评估,根据刀具磨损值对存在车削误差的车削参数进行调整,根据调整后的车削参数作为下一待车削三通阀的初始车削指标,来对下一待车削三通阀的车削顺序进行调整,使下一车削三通阀的实际车削顺序与磨损刀具的实际磨损情况相适配,降低磨损刀具对下一车削三通阀的成品质量的车削误差影响,进而提高每个车削三通阀的实际车削顺序与磨损刀具的实际磨损情况之间的适配性,降低刀具磨损对下一待车削三通阀的误差影响。

9、本技术在一较佳示例中可以进一步配置为:所述所述根据所述刀具磨损值对存在所述车削误差的车削参数进行调整,根据调整后的车削参数控制下一待车削三通阀的车削顺序,具体包括:

10、根据刀具磨损值,对存在所述车削误差的目标车削刀具的车削功率进行调整,得到所述目标车削刀具的车削调整参数;

11、根据所述车削调整参数调整所述目标车削刀具的相邻刀具的相邻车削参数;

12、根据所述相邻车削参数调整所述目标车削刀具与相邻刀具之间的车削衔接时序;

13、根据所述车削衔接时序,对下一待车削三通阀的所有车削刀具的衔接顺序进行调整,得到用于控制所述下一待车削三通阀的车削顺序参数。

14、通过采用上述技术方案,根据刀具磨损值对存在车削误差的目标车削刀具的车削功率进行实时调节,有助于根据车削调整参数降低刀具磨损值对下一三通阀的车削误差,从而能根据上一三通阀的车削情况对下一三通阀的车削参数进行及时调整,整体上提高每个三通阀的成品质量,并根据车削调整参数来调整目标车削刀具的相邻刀具的相邻车削参数,减少目标车削刀具的磨损情况对相邻刀具的车削工况的误差影响,使目标车削刀具的相邻车削工艺也能对当前的车削误差进行波及误差补偿,进一步降低目标车削刀具的磨损情况对三通阀的成品质量的影响,根据相邻车削参数调整目标车削刀具与相邻刀具之间的车削衔接时序,有助于对相邻刀具与目标车削刀具之间的收刀与放刀衔接时间节点进行精准控制,提高存在刀具磨损情况下的刀具切换衔接连贯性,从而根据车削衔接时序对下一待车削三通阀的所有车削刀具的衔接顺序进行重新调整,降低每个存在磨损的目标车削刀具对下一待车削三通阀的车削误差影响,使下一待车削三通阀的车削顺序更加连贯。

15、本技术在一较佳示例中可以进一步配置为:所述根据所述相邻车削参数调整所述目标车削刀具与相邻刀具之间的车削衔接时序,具体包括:

16、根据每个相邻刀具对应的所述相邻车削参数,分别计算每个所述相邻刀具的车削开始时间和车削结束时间;

17、根据所述相邻车削参数获取对应的相邻刀具的相邻收放刀时间;

18、根据每个相邻刀具的车削开始时间、车削结束时间和对应的所述相邻收放刀时间,调整每个相邻刀具与所述目标车削刀具之间的收放刀时间节点;

19、获取所述车削调整参数对应的目标收放刀时间,根据所述收放刀时间节点和所述目标收放刀时间,调整所述目标车削刀具与所述相邻刀具之间的车削衔接时序。

20、通过采用上述技术方案,根据与每个相邻刀具对应的相邻车削参数,分别计算每个相邻刀具的车削开始时间和车削结束时间,有助于对每个刀具的放刀和收刀时间节点进行准确计算,使相邻刀具之间的收放刀衔接更加连贯,并根据相邻车削参数来获取每个相邻刀具的相邻收放时间节点,有助于对刀具从刀具库调取和归置所需要的时间分别进行计算,对每个刀具的车削调用进行全流程把控,通过车削开始时间、车削结束时间和对应的相邻收放刀时间,对相邻刀具与目标车削刀具之间的收放刀时间节点进行调整,提高每个车削刀具的实际切换时间节点的切换准确度,并结合车削调整参数对应的目标收放刀时间,对目标车削刀具的调用与归置时间进行准确计算,进而结合相邻刀具的收放刀时间节点对目标车削刀具与相邻刀具之间的车削衔接时序进行精准衔接,提高下一待车削三通阀的车削连贯性和车削时间调用精准性。

21、本技术在一较佳示例中可以进一步配置为:所述根据所述刀具磨损值对存在所述车削误差的车削参数进行调整,根据调整后的车削参数控制下一待车削三通阀的车削顺序,还包括:

22、当所述当前三通阀的车削工艺执行完毕之后,获取所述当前三通阀的内壁切屑数据;

23、根据所述内壁切屑数据判断所述当前三通阀的车削螺纹是否存在毛边;

24、当所述当前三通阀存在螺纹毛边时,判断所述螺纹毛边在所述三通阀内壁上的粘附粘度;

25、根据所述粘附粘度调节所述当前三通阀的切屑清洗力度,根据调节后的所述切屑清洗力度对所述螺纹毛边进行清洗。

26、通过采用上述技术方案,在当前三通阀的车削工艺执行完毕之后,对当前三通阀中的内壁切屑数据进行获取,根据内壁切屑数据判断阀壁内的切屑附着情况是否需要进行清洗,通过对当前三通阀的每个阀口的车削螺纹的毛边情况进行判断,对足以影响三通阀成品质量的毛边附着情况进行针对性的清洗工作,通过螺纹毛边在三通阀内壁上的附着数量和毛边尺寸大小来综合计算螺纹毛边的粘附粘度,有助于根据螺纹毛边的附着粘度来调用对应清洗力度的清洗程序进行准确清洗,并通过对当前三通阀的切屑清洗力度的调节,使调节后的切屑清洗力度能够对当前粘附粘度的螺纹毛边进行清洗,从而降低螺纹毛边对三通阀的成品质量误差影响,进一步提高当前三通阀的成品质量。

27、本技术在一较佳示例中可以进一步配置为:所述获取所述当前三通阀在进行螺纹车削过程中的刀具调用顺序,根据所述车削误差和所述刀具调用顺序评估磨损刀具的刀具磨损值,具体包括:

28、当所述当前三通阀出现车削误差时,获取所述当前三通阀的刀具调用顺序;

29、根据所述刀具调用顺序与所述车削误差,查找与所述车削误差对应的目标车削刀具的车削位置;

30、根据所述车削位置获取所述目标车削刀具的上一车削参数和下一车削参数,分别计算所述车削误差与所述上一车削参数、下一车削参数之间的相邻车削误差值;

31、根据所述相邻车削误差值对存在磨损的所述目标车削刀具的刀具磨损值进行评估,得到所述目标车削刀具的刀具磨损评估参数。

32、通过采用上述技术方案,在当前三通阀出现车削误差时,获取当前三通阀的刀具调用顺序,有助于根据刀具调用顺序对车削误差对应的磨损刀具进行准确查找,并定位对应的车削误差位置,提高磨损刀具的车削位置的查找准确性,根据目标车削刀具在当前三通阀上的车削位置,分别获取目标车削刀具的上一车削参数和下一车削参数,从而对当前的车削误差对上一车削参数、下一车削参数之间的相邻车削误差值进行计算,有助于提高目标车削刀具与前后相邻的相邻刀具之间的控制衔接性,有助于大范围消除目标车削刀具的车削误差波及影响,从而根据相邻车削误差值对存在磨损的目标车削刀具的刀具磨损值进行评估,有助于根据刀具磨损评估参数对目标车削刀具与相邻刀具的车削功率进行准确调节。

33、本技术在一较佳示例中可以进一步配置为:所述根据所述相邻车削误差值对存在磨损的所述目标车削刀具的刀具磨损值进行评估,得到所述目标车削刀具的刀具磨损评估参数,还包括:

34、根据所述刀具磨损评估参数,判断所述目标车削刀具是否达到更换的损坏程度;

35、当所述目标车削刀具需要更换时,在预设的刀具库中查找与所述目标车削刀具相适配的替换刀具;

36、获取下一待车削三通阀的实时车削进度,当所述实时车削进度达到存在车削误差的所述车削位置时,控制所述替换刀具对所述目标车削刀具进行刀具替换。

37、通过采用上述技术方案,根据刀具磨损评估参数判断目标车削刀具是否达到需要更换的损坏程度,有助于对达到报废程度的耗损刀具进行及时的判断和更换,减少耗损刀具生产处不合格三通阀的概率,并在目标车削刀具需要更换时,在预设的刀具库中查找与目标车削刀具相适配的替换刀具,有助于降低刀具更换型号的差异对当前三通阀的车削偏差,并通过下一待车削三通阀的实时车削进度,对车削误差所处车削位置的车削进度进行精准把控,并及时地将目标车削刀具替换成替换刀具,有助于提高刀具更换的及时性。

38、本技术在一较佳示例中可以进一步配置为:所述根据所述车削螺纹深度和所述车削螺纹圈数,计算所述当前三通阀与预设车削尺寸之间的车削误差,具体包括:

39、根据所述车削螺纹深度和所述车削螺纹圈数,分别计算相邻的车削螺纹之间的车削螺纹深度差和车削螺纹圈数差;

40、分别计算所述车削螺纹深度差、车削螺纹圈数差与对应的预设车削尺寸之间的差值,得到所述当前三通阀与预设车削尺寸之间的车削误差。

41、通过采用上述技术方案,根据车削螺纹深度和车削螺纹圈数的获取,来分类地计算不同车削误差类型所对应的相邻车削螺纹之间的车削螺纹深度差和车削螺纹圈数差,有助于提高车削误差的计算准确性,并进一步地计算车削螺纹深度差与预设车削尺寸之间的车削差值,和车削螺纹圈数差与预设车削尺寸之间的车削差值,有助于根据车削误差对当前三通阀的实际车削误差与预设车削尺寸之间的差距进行精准评估,有助于根据车削误差精准地调节对应的车削工艺参数进行三通阀加工,降低三通阀车削过程中的误差影响,进而提高三通阀的成品质量。

42、本技术的上述发明目的二是通过以下技术方案得以实现的:

43、一种三通阀的数控加工控制装置,包括:

44、数据获取模块,用于获取当前三通阀的车削螺纹数据,其中,所述车削螺纹数据包括车削螺纹深度和车削螺纹圈数;

45、数据计算模块,用于根据所述车削螺纹深度和所述车削螺纹圈数,计算所述当前三通阀与预设车削尺寸之间的车削误差;

46、数据评估模块,用于获取所述当前三通阀在进行螺纹车削过程中的刀具调用顺序,根据所述车削误差和所述刀具调用顺序评估磨损刀具的刀具磨损值;

47、数据控制模块,用于根据所述刀具磨损值,对存在所述车削误差的车削参数进行调整,根据调整后的车削参数控制下一待车削三通阀的车削顺序。

48、通过采用上述技术方案,通过当前三通阀的车削螺纹数据判断每个阀口的螺纹车削情况,并根据车削螺纹深度和车削螺纹圈数对粗在车削误差的目标车削刀具进行准确定位,通过车削螺纹深度和车削螺纹圈数,计算当前三通阀与预设车削尺寸之间的车削误差,从而对每个车削刀具的螺纹车削工况进行准确捕获,进一步提高车削螺纹误差与对应的车削刀具磨损情况之间的关联性,并获取当前三通阀在进行螺纹车削过程中的刀具调用顺序,有助于对磨损刀具相邻的刀具的正常车削工况的相邻误差影响进行准确评估,提高刀具磨损对整个车削螺纹误差的综合影响计算准确性,并根据车效误差和刀具调用顺序评估磨损刀具的刀具磨损值,有助于对磨损刀具及对应的向相邻刀具之间的车削误差以及对相邻刀具的额外磨损误差进行准确评估,根据刀具磨损值对存在车削误差的车削参数进行调整,根据调整后的车削参数作为下一待车削三通阀的初始车削指标,来对下一待车削三通阀的车削顺序进行调整,使下一车削三通阀的实际车削顺序与磨损刀具的实际磨损情况相适配,降低磨损刀具对下一车削三通阀的成品质量的车削误差影响,进而提高每个车削三通阀的实际车削顺序与磨损刀具的实际磨损情况之间的适配性,降低刀具磨损对下一待车削三通阀的误差影响。

49、本技术的上述目的三是通过以下技术方案得以实现的:

50、一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述三通阀的数控加工控制方法的步骤。

51、本技术的上述目的四是通过以下技术方案得以实现的:

52、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述三通阀的数控加工控制方法的步骤。

53、综上所述,本技术包括以下至少一种有益技术效果:

54、1、通过当前三通阀的车削螺纹数据判断每个阀口的螺纹车削情况,并根据车削螺纹深度和车削螺纹圈数对粗在车削误差的目标车削刀具进行准确定位,通过车削螺纹深度和车削螺纹圈数,计算当前三通阀与预设车削尺寸之间的车削误差,从而对每个车削刀具的螺纹车削工况进行准确捕获,进一步提高车削螺纹误差与对应的车削刀具磨损情况之间的关联性,并获取当前三通阀在进行螺纹车削过程中的刀具调用顺序,有助于对磨损刀具相邻的刀具的正常车削工况的相邻误差影响进行准确评估,提高刀具磨损对整个车削螺纹误差的综合影响计算准确性,并根据车效误差和刀具调用顺序评估磨损刀具的刀具磨损值,有助于对磨损刀具及对应的向相邻刀具之间的车削误差以及对相邻刀具的额外磨损误差进行准确评估,根据刀具磨损值对存在车削误差的车削参数进行调整,根据调整后的车削参数作为下一待车削三通阀的初始车削指标,来对下一待车削三通阀的车削顺序进行调整,使下一车削三通阀的实际车削顺序与磨损刀具的实际磨损情况相适配,降低磨损刀具对下一车削三通阀的成品质量的车削误差影响,进而提高每个车削三通阀的实际车削顺序与磨损刀具的实际磨损情况之间的适配性,降低刀具磨损对下一待车削三通阀的误差影响;

55、2、根据刀具磨损值对存在车削误差的目标车削刀具的车削功率进行实时调节,有助于根据车削调整参数降低刀具磨损值对下一三通阀的车削误差,从而能根据上一三通阀的车削情况对下一三通阀的车削参数进行及时调整,整体上提高每个三通阀的成品质量,并根据车削调整参数来调整目标车削刀具的相邻刀具的相邻车削参数,减少目标车削刀具的磨损情况对相邻刀具的车削工况的误差影响,使目标车削刀具的相邻车削工艺也能对当前的车削误差进行波及误差补偿,进一步降低目标车削刀具的磨损情况对三通阀的成品质量的影响,根据相邻车削参数调整目标车削刀具与相邻刀具之间的车削衔接时序,有助于对相邻刀具与目标车削刀具之间的收刀与放刀衔接时间节点进行精准控制,提高存在刀具磨损情况下的刀具切换衔接连贯性,从而根据车削衔接时序对下一待车削三通阀的所有车削刀具的衔接顺序进行重新调整,降低每个存在磨损的目标车削刀具对下一待车削三通阀的车削误差影响,使下一待车削三通阀的车削顺序更加连贯;

56、3、根据与每个相邻刀具对应的相邻车削参数,分别计算每个相邻刀具的车削开始时间和车削结束时间,有助于对每个刀具的放刀和收刀时间节点进行准确计算,使相邻刀具之间的收放刀衔接更加连贯,并根据相邻车削参数来获取每个相邻刀具的相邻收放时间节点,有助于对刀具从刀具库调取和归置所需要的时间分别进行计算,对每个刀具的车削调用进行全流程把控,通过车削开始时间、车削结束时间和对应的相邻收放刀时间,对相邻刀具与目标车削刀具之间的收放刀时间节点进行调整,提高每个车削刀具的实际切换时间节点的切换准确度,并结合车削调整参数对应的目标收放刀时间,对目标车削刀具的调用与归置时间进行准确计算,进而结合相邻刀具的收放刀时间节点对目标车削刀具与相邻刀具之间的车削衔接时序进行精准衔接,提高下一待车削三通阀的车削连贯性和车削时间调用精准性。

- 还没有人留言评论。精彩留言会获得点赞!