产品生产的监控方法、计算机设备及计算机可读存储介质与流程

本发明涉及离散型制造,具体涉及一种产品生产的监控方法、计算机设备及计算机可读存储介质。

背景技术:

1、在离散型制造技术领域中由于产品品种多、批量小和客户需求不稳定等原因,会导致生产制造计划频繁地发生变化,因此对于离散型制造而言,目前常规的产品生产监控方法只能通过人工线下管理的方式对生产计划进行监控和管理。同时,由于人工线下管理的工作强度比较大,目前也只能管理到生产车间这一个级别,无法实现生产制造设备这一级别的有效管理,从而无法有效提高产品的生产效率。

2、相应地,本领域需要一种新的技术方案来解决上述问题。

技术实现思路

1、为了克服上述缺陷,提出了本发明,以提供解决或至少部分地解决如何便捷且有效地对离散型制造的产品进行生产监控,以提高产品生产效率的技术问题的产品生产的监控方法、计算机设备及计算机可读存储介质。

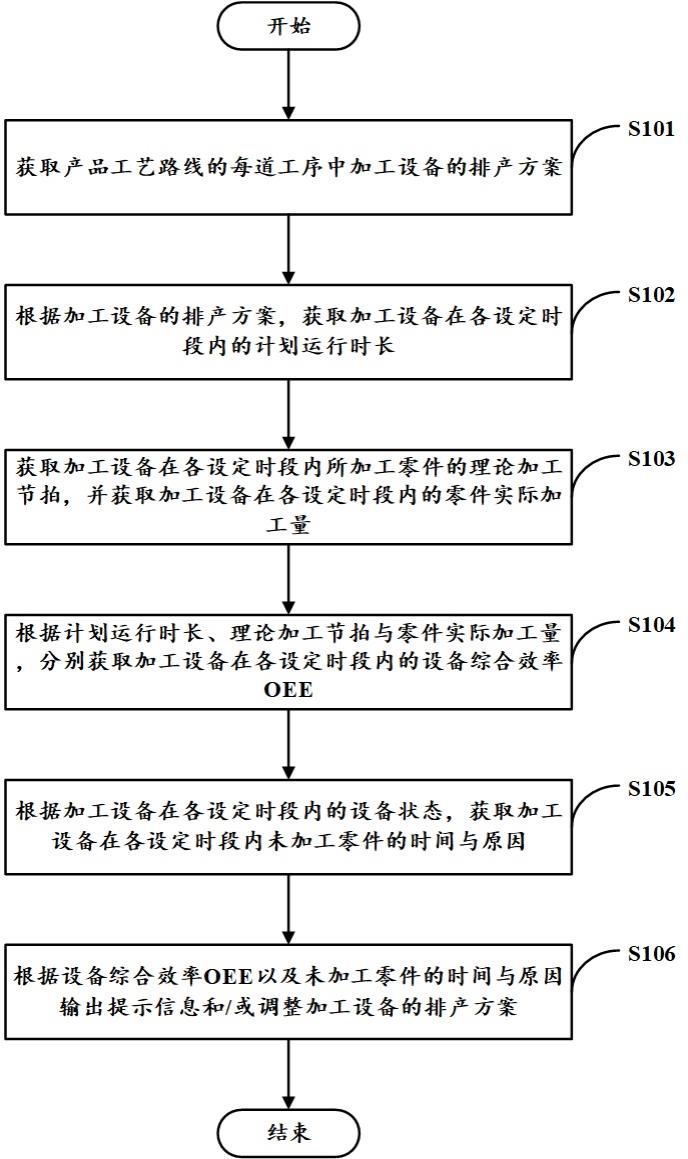

2、在第一方面,提供一种产品生产的监控方法,所述方法包括:

3、获取产品工艺路线的每道工序中加工设备的排产方案;

4、根据所述加工设备的排产方案,获取所述加工设备在各设定时段内的计划运行时长;

5、获取所述加工设备在各设定时段内所加工零件的理论加工节拍,并获取所述加工设备在各设定时段内的零件实际加工量;

6、根据所述计划运行时长、所述理论加工节拍与所述零件实际加工量,分别获取所述加工设备在各设定时段内的设备综合效率oee;

7、根据所述加工设备在各设定时段内的设备状态,获取所述加工设备在各设定时段内未加工零件的时间与原因;

8、根据所述设备综合效率oee以及所述未加工零件的时间与原因输出提示信息和/或调整所述加工设备的排产方案。

9、在上述产品生产的监控方法的一个技术方案中,“获取所述加工设备在各设定时段内未加工零件的时间与原因”的步骤具体包括:

10、获取所述加工设备在各设定时段内停机时的时间和设备状态;

11、根据停机时的时间,获取未加工零件的时间;

12、根据停机时的设备状态,获取未加工零件的原因;

13、和/或,

14、“输出提示信息”的步骤具体包括:统计所述加工设备在各设定时段内各未加工零件的原因的时间占比;根据所述时间占比、所述未加工零件的原因与所述设备综合效率oee输出提示信息;

15、和/或,

16、所述设定时段为排产方案中各预设排产日的整日时段或各预设排产日的各生产班次的班次时段。

17、在上述产品生产的监控方法的一个技术方案中,在“根据停机时的设备状态,获取未加工零件的原因”的步骤之后,所述方法还包括:

18、响应于对未加工零件的原因的修改,显示多个原因选项;

19、响应于对至少一个原因选项的选择,将所述未加工零件的原因修改为当前选择的原因选项。

20、在上述产品生产的监控方法的一个技术方案中,所述排产方案通过下列方式得到:

21、根据产品在各预设排产日的日装配计划量,分别获取所述产品的各零件在各预设排产日的日投料量和日装配缺件量;

22、根据各零件在各预设排产日的日投料量和日装配缺件量,分别获取产品工艺路线的每道工序中加工设备的排产方案;

23、其中,所述排产方案包括加工设备在各预设排产日的计划运行时长和零件计划加工量。

24、在上述产品生产的监控方法的一个技术方案中,所述工序包括热前工序,所述方法还包括根据热前工序所加工零件在预设排产日的日投料量,并通过下列方式获取热前工序中加工设备的排产方案:

25、针对热前工序在预设排产日的各生产班次,根据所述生产班次在预设排产日的班次时段,获取所述生产班次的计划运行时长;

26、根据预设排产日的日投料量,获取所述生产班次的班次投料量;

27、获取所述生产班次的在制品数与所述生产班次中所有加工设备共同完成的第一班产量;

28、判断所述班次投料量与所述在制品数之和是否大于所述第一班产量;

29、若是,则将所述第一班产量作为零件计划加工量,并根据所述零件计划加工量与所述计划运行时长,获取所述生产班次的排产方案;

30、若否,则不获取所述生产班次排产方案。

31、在上述产品生产的监控方法的一个技术方案中,所述工序还包括热后工序,所述方法还包括根据热后工序所加工零件在预设排产日的日装配缺件量,并通过下列方式获取热后工序中加工设备的排产方案:

32、根据各热后工序在各预设排产日的日装配缺件量,从未来多个预设排产日中存在装配缺件情况的热后工序中选取第一道缺件工序,并将第一道缺件工序之前和之后的热后工序,分别作为第一工序和第二工序;

33、若第一道缺件工序满足预设的排产条件,则获取第一道缺件工序的排产方案,并不再获取第一工序的排产方案;否则,不获取第一道缺件工序的排产方案,并依次判断第一工序是否满足预设的排产条件,获取首个满足预设的排产条件的第一工序的排产方案;

34、若第二工序满足预设的排产条件,则获取第二工序的排产方案。

35、在上述产品生产的监控方法的一个技术方案中,所述方法还包括通过下列方式判断目标工序是否满足预设的排产条件,目标工序为所述第一道缺件工序或所述第一工序或所述第二工序:

36、针对目标工序在预设排产日的各生产班次,根据所述生产班次在预设排产日的班次时段,获取所述生产班次的计划运行时长;

37、根据预设排产日的日装配缺件量,获取所述生产班次的装配缺件数;

38、获取所述生产班次的在制品数与所述生产班次中单台加工设备完成的第二班产量;

39、获取所述装配缺件数与所述第二班产量的比值,并对所述比值进行向上取整处理,以获取最终比值;

40、判断所述在制品数是否大于所述第二班产量与所述最终比值的乘积;

41、若是,则判定目标工序满足预设的排产条件;

42、若否,则判定目标工序不满足预设的排产条件。

43、在上述产品生产的监控方法的一个技术方案中,所述方法还包括通过下列方式获取所述目标工序的排产方案:

44、针对所述目标工序在预设排产日的各生产班次,获取所述生产班次中所有加工设备共同完成的第三班产量,作为零件计划加工量;

45、根据所述零件计划加工量与所述计划运行时长,获取所述生产班次的排产方案。

46、在第二方面,提供一种计算机设备,该计算机设备包括处理器和存储装置,所述存储装置适于存储多条程序代码,所述程序代码适于由所述处理器加载并运行以执行上述产品生产监控方法的技术方案中任一项技术方案所述的方法。

47、在第三方面,提供一种计算机可读存储介质,该计算机可读存储介质其中存储有多条程序代码,所述程序代码适于由处理器加载并运行以执行上述产品生产监控方法的技术方案中任一项技术方案所述的方法。

48、本发明上述一个或多个技术方案,至少具有如下一种或多种有益效果:

49、在实施本发明提供的产品生产的监控方法的技术方案中,可以基于产品工艺路线的每道工序中加工设备的排产方案,并利用生产过程中加工设备的实际加工数据(包括加工设备在各设定时段内所加工零件的理论加工节拍、零件实际加工量、设备状态),准确获取到各加工设备的设备综合效率oee、加工设备在各设定时段内未加工零件的时间与原因,进而可以根据oee、未加工零件的时间与原因输出提示信息,以便用户可以及时地掌握各加工设备的加工状态并调整排产方案,以提高产品的生产效率。同时,也可以根据oee、未加工零件的时间与原因输出提示信息,自动地调整加工设备的排产方案,以提高产品的生产效率并减轻用户的工作强度,提升用户体验。基于上述实施方式,实现了对产品生产过程中设备级的有效监控与管理,能够真实地反应产品的生产过程,同时也提升了产品监控与管理的便捷性。

- 还没有人留言评论。精彩留言会获得点赞!