一种基于边缘计算的智能制造方法与流程

本发明涉及智能制造,尤其涉及到一种基于边缘计算的智能制造方法。

背景技术:

1、智能制造系统通常配置有多条不同的生产线,用于为不同客户的不同产品进行加工制造,每条生产线上又包含多台针对不同工艺加工的智能制造设备,而通常不同生产线上的智能制造设备是相同的,但其所处的加工步骤不同,例如:在零件a的加工工艺中,先利用切割设备进行切割加工、再利用焊接设备进行焊接加工,最后利用车床设备进行车加工;而零件b的加工工艺中,是先利用车床设备进行车加工,再利用切割设备进行切割加工,最后利用焊接设备进行焊接加工。

2、在一些复杂零部件加工中,加工工艺步骤多达10种以上,不同零部件加工时同样的智能制造设备在工艺流程中处于的位置和排列关系更加多样。而通常对于加工工艺步骤多的零部件加工生产线,由于后段的加工工艺品质影响着整个加工工艺的效率与质量,若后段智能制造设备出现故障或精度变差导致加工件报废,意味着前段所有智能制造设备对该加工件的加工变为无效加工,严重影响整体生产效率。另一方面,通常生产线中不同加工步骤对应的智能制造设备属于不同设备生产厂商,意味着每种智能制造设备具有专门的设备运行监测方案,当企业的云端运行生产线上所有智能制造设备的设备运行监测程序时,由于网络通信带宽和云端运算能力限制,无法实现对每台智能制造设备提供实时的监测。

3、因此,现有智能制造系统在对不同的智能制造设备进行状态运行监测时,具有监测复杂度高、监测适配性差等问题,将会降低企业对智能制造设备的监测力度,使得智能制造设备的故障率提升,影响企业的生产加工。

4、上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现思路

1、本发明的主要目的在于提供一种基于边缘计算的智能制造方法、装置、设备及存储介质,旨在解决目前智能制造系统对智能制造设备的监测复杂度高、适配性差的技术问题。

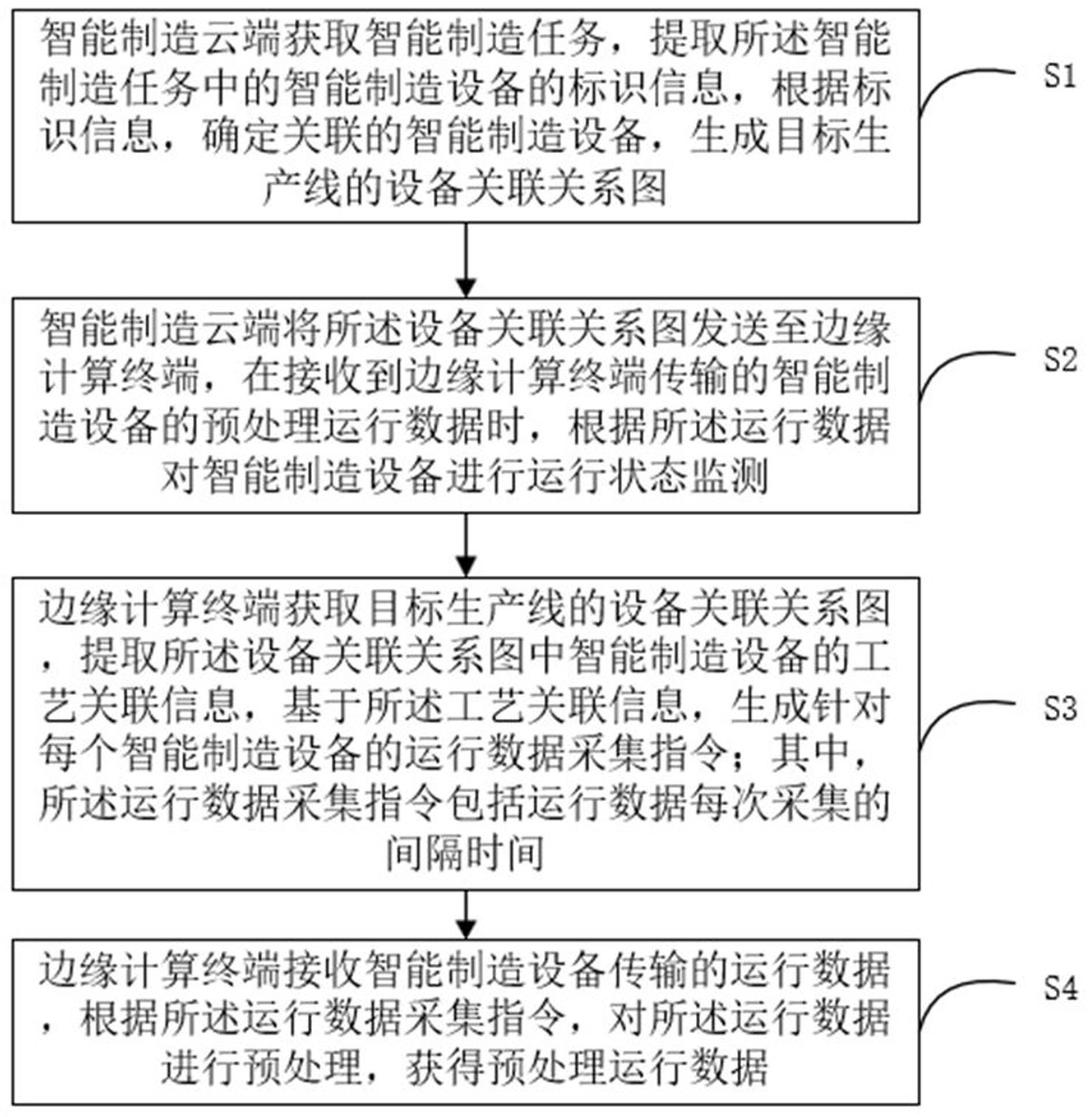

2、为实现上述目的,本发明提供一种基于边缘计算的智能制造方法,用于智能制造系统,所述智能制造系统包括若干种智能制造设备、连接每种智能制造设备的边缘计算终端以及连接每个边缘计算终端的智能制造云端,包括以下步骤:

3、智能制造云端获取智能制造任务,提取所述智能制造任务中的智能制造设备的标识信息,根据标识信息,确定关联的智能制造设备,生成目标生产线的设备关联关系图;

4、智能制造云端将所述设备关联关系图发送至边缘计算终端,在接收到边缘计算终端传输的智能制造设备的预处理运行数据时,根据所述运行数据对智能制造设备进行运行状态监测;

5、边缘计算终端获取目标生产线的设备关联关系图,提取所述设备关联关系图中智能制造设备的工艺关联信息,基于所述工艺关联信息,生成针对每个智能制造设备的运行数据采集指令;其中,所述运行数据采集指令包括运行数据每次采集的间隔时间;

6、边缘计算终端接收智能制造设备传输的运行数据,根据所述运行数据采集指令,对所述运行数据进行预处理,获得预处理运行数据。

7、可选的,智能制造系统还包括控制终端;智能制造云端获取智能制造任务,提取所述智能制造任务中关联的智能制造设备的标识信息步骤之前,所述方法,还包括:

8、控制终端响应于企业用户的输入动作,生成智能制造任务;其中,所述智能制造任务包括若干个智能制造设备的标识信息;

9、控制终端将所述智能制造任务发送至智能制造云端。

10、可选的,所述标识信息包括智能制造设备的识别编号和所述智能制造设备在生产线的位置编号,所述位置编号包括生产线编号段和工艺顺序编号段。

11、可选的,根据标识信息,确定关联的智能制造设备,生成目标生产线的设备关联关系图步骤,具体包括:

12、根据所述识别编号和所述位置编号,生成目标生产线的设备关联关系图;

13、根据所述位置编号中的生产线编号段和工艺顺序编号段,在工艺加工数据库中匹配所述智能制造设备在目标生产线的工艺加工时间,并将所述工艺加工时间写入所述设备关联关系图中。

14、可选的,根据所述识别编号和所述位置编号,生成目标生产线的设备关联关系图步骤,具体包括:

15、提取智能制造设备的标识信息中位置编号的生产线编号段,在智能制造任务所有的智能制造设备中确定关联的智能制造设备;其中,关联的智能制造设备为具有相同生产线编号段的智能制造设备;

16、提取关联的智能制造设备标识信息中的工艺顺序编号段,根据所述工艺顺序编号段为每条生产线生成设备关联关系图;其中,所述设备关联关系图包括根据工艺顺序连接的若干个区域标识图形;

17、提取关联的智能制造设备标识信息中的识别编号,将所述识别编号写入每条生产线对应设备关联关系图中的区域标识图形中。

18、可选的,智能制造云端将所述设备关联关系图发送至边缘计算终端步骤,具体为:智能制造云端将生成的每条生产线的设备关联关系图发送至每一个边缘计算终端。

19、可选的,所述工艺关联信息包括工艺顺序编号段和工艺加工时间;边缘计算终端获取目标生产线的设备关联关系图,提取所述设备关联关系图中智能制造设备的工艺关联信息步骤,具体包括:

20、每一种智能制造设备对应的边缘计算终端提取每条生产线的设备关联关系图中该智能制造设备在其生产线中的工艺顺序编号段;

21、每一种智能制造设备对应的边缘计算终端提取每条生产线的设备关联关系图中该智能制造设备在目标生产线的工艺加工时间。

22、可选的,基于所述工艺关联信息,生成针对每个智能制造设备的运行数据采集指令步骤,具体包括:

23、根据工艺顺序编号段,获得每个类型的智能制造设备分别在其生产线中的工艺位置序号;

24、基于所述工艺位置序号与该生产线中的最大工艺位置序号的比值,确定智能制造设备在生产线中的第一工艺成本量化值;

25、基于智能制造设备在目标生产线之前所有工艺的工艺加工时间总和,确定智能制造设备在生产线中的第二工艺成本量化值;

26、根据所述第一工艺成本量化值和所述第二工艺成本量化值,确定智能制造设备在生产线中的工艺成本量化总值;

27、根据同一种类的每个智能制造设备在不同生产线中工艺成本量化总值的比例,生成用于针对每个智能制造设备的运行数据采集指令。

28、可选的,所述工艺成本量化总值为:第一工艺成本量化值与第二工艺成本量化值的乘积。

29、可选的,生成用于针对每个智能制造设备的运行数据采集指令步骤,具体包括:

30、根据每个智能制造设备的工艺成本量化总值,在工艺成本量化总值与运行数据采集间隔时间的对照表中,确定每个智能制造设备的运行数据采集间隔时间;

31、其中,所述对照表中,所述工艺成本量化总值与所述运行数据采集间隔时间呈预设负相关变化。

32、此外,为了实现上述目的,本发明还提供了一种基于边缘计算的智能制造装置,所述基于边缘计算的智能制造装置包括:

33、被配置于智能制造云端的生成模块,用于获取智能制造任务,提取所述智能制造任务中的智能制造设备的标识信息,根据标识信息,确定关联的智能制造设备,生成目标生产线的设备关联关系图;

34、被配置于智能制造云端的发送与监测模块,用于将所述设备关联关系图发送至边缘计算终端,在接收到边缘计算终端传输的智能制造设备的预处理运行数据时,根据所述运行数据对智能制造设备进行运行状态监测;

35、被配置于边缘计算终端的提取模块,用于获取目标生产线的设备关联关系图,提取所述设备关联关系图中智能制造设备的工艺关联信息,基于所述工艺关联信息,生成针对每个智能制造设备的运行数据采集指令;其中,所述运行数据采集指令包括运行数据每次采集的间隔时间;

36、被配置于边缘计算终端的预处理模块,用于接收智能制造设备传输的运行数据,根据所述运行数据采集指令,对所述运行数据进行预处理,获得预处理运行数据。

37、此外,为了实现上述目的,本发明还提供了一种基于边缘计算的智能制造设备,所述设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的基于边缘计算的智能制造程序,所述基于边缘计算的智能制造程序被所述处理器执行时实现上述的基于边缘计算的智能制造方法的步骤。

38、此外,为了实现上述目的,本发明还提供了一种存储介质,所述存储介质上存储有基于边缘计算的智能制造程序,所述基于边缘计算的智能制造程序被处理器执行时实现上述的基于边缘计算的智能制造方法的步骤。

39、本发明的有益效果为:

40、本发明实施例提出的一种基于边缘计算的智能制造方法,通过考虑相同智能制造设备在其生产线中的工艺关联信息,以此衡量每个智能制造设备在其生产线中的工艺成本量化值,以此来控制监测智能制造设备的数据采集频率,实现高适配性的智能制造系统的设备监测,降低企业因设备故障带来的综合损失。

- 还没有人留言评论。精彩留言会获得点赞!