五自由度混联机器人球头刀具姿态规划方法及系统

本发明涉及五轴加工制造,具体地,涉及一种五自由度混联机器人球头刀具姿态规划方法及系统。

背景技术:

1、机器人从机构学的角度可以分为串联机器人和并联机器人两大类。串联机器人以开环机构为机器人机构原型;并联机器人是有一个或几个闭环组成的关节点坐标相互关联的机器人。

2、机器人自由度指的是机器人有多少个自由度,或可以活动的轴数。它是机器人的重要指标之一,表明机器人可以在多大的空间范围内完成工作,以及它能完成机械任务的所需的复杂性程度。

3、混联机器人是一种由一个并联机构与一个串联机构串接组成的混联机构,具有工作空间大、刚度重量比高、可重构能力强,且可实现末端位置闭环反馈等优点,已被广泛应用于飞机结构件和汽车覆盖件模具的高速加工、发动机缸体的多位姿压力装配以及诸如激光和水射流等多种特种加工。

4、五自由度混联机器人兼具串联机器人大工作空间和并联机器人高刚度、高动态性能的优点,在大型复杂零件的加工制造领域有很大的应用前景。球头刀点铣工艺被广泛用于复杂曲面的精加工。在五轴加工设备的球头刀铣削加工过程中,保持刀位点不变,可以通过调整刀轴方向取得避免碰撞干涉,提高加工精度和加工效率的效果。

5、现有的关于五轴球头刀加工中的刀具姿态优化研究主要针对串联机床。根据优化变量的选取,又可以分为工件坐标系中的方法和机器坐标系中的方法两大类。但是,工件坐标系中的方法没有考虑关节运动和末端运动间的非线性映射,光滑的刀轴方向路径不能保证关节运动的光顺。机器坐标系中的方法则直接优化两个旋转关节的运动,但由于混联机器人的刀轴方向由三个或更多关节的运动共同决定,机床机器空间上的相关研究不适用于混联机器人。

6、在公开号为cn104238455a的中国专利文献中,公开了一种利用球头刀铣削自由曲面的加工方法,包括以张量的方式度量曲面上任意切触点处的切削宽度,构建切削宽度二阶张量场,提取张量场中的三分退化点,并以此为起点搜索曲面内部边界点,实现对曲面加工区域的划分,每个区域称为一个曲面加工特征。在每一个曲面加工特征中构建数条曲线,保证曲线上每点的切向与该点处切宽最大的进给方向重合,选出平均切宽最大的曲线为该区域内的初始加工轨迹线,采用偏置初始加工轨迹线的方式计算各曲面加工特征的刀轨从而得到整个曲面的加工轨迹,但该方法无法解决上述问题。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种五自由度混联机器人球头刀具姿态规划方法及系统。

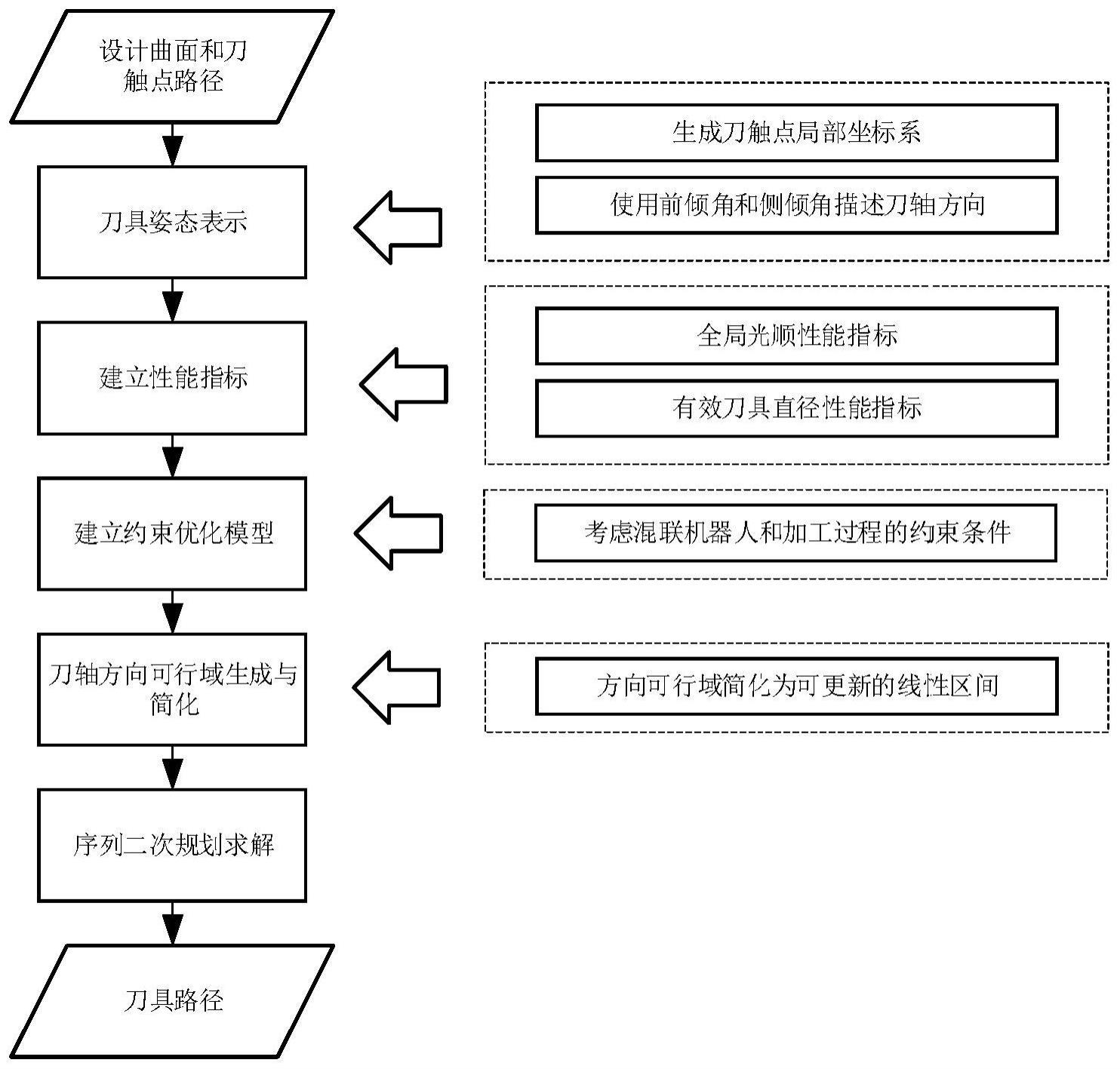

2、根据本发明提供的五自由度混联机器人球头刀具姿态规划方法,包括:

3、步骤s1:采集球头刀上的刀具信息和加工部件的曲面信息,建立各刀触点的局部坐标系;

4、步骤s2:建立五轴混联机器人刀具的全局路径光顺性能指标和刀具有效直径性能指标;

5、步骤s3:根据刀具信息,以全局路径光顺性能指标和刀具有效直径性能指标的加权和为优化目标,建立约束优化模型;根据约束条件生成并简化各刀触点的刀轴方向可行域;

6、步骤s4:根据约束模型并基于各刀触点的刀轴方向可行域优化刀轴方向路径,输出五自由度混联机器人刀具的加工路径。

7、优选的,所述刀具信息包括:刀触点路径、刀具前倾角和侧倾角;所述刀具前倾角和侧倾角表示刀轴方向,并唯一确定五自由度混联机器人末端姿态。

8、优选的,所述步骤s1包括如下子步骤:

9、步骤s1.1:根据加工部件的曲面信息生成各刀触点的局部坐标系{li};

10、其中,i=1,…,n表示刀触点序号;

11、步骤s1.2:根据刀具前倾角λi和侧倾角ωi表示局部坐标系中的刀轴方向建立机器人基坐标系{b},并唯一确定机器人基坐标系中的刀轴方向其中表示{li}的姿态。

12、优选的,所述刀具有效直径性能指标包括:刀具有效直径大小的性能指标和刀具有效直径大小变化率的性能指标。

13、优选的,所述步骤s2包括如下子步骤:

14、步骤s2.1:根据第i个刀触点的刀具位姿(pi,oi),通过机器人逆运动学求得对应的关节角度qi=[qi,1 qi,2 qi,3 qi,4 qi,5]t,通过数值差分公式获得关节角度关于刀位点弧长参数的一阶、二阶和三阶导数,令和分别表示第i和i+1个刀位点间第j个关节变量关于刀位点路径弧长参数的一、二、三阶导数,δsi表示第i个刀位点和第i+1个刀位点的距离;

15、步骤s2.2:建立全局路径光顺性能指标φsmooth:

16、

17、其中,为权重系数,

18、步骤s2.3:建立刀具有效直径大小的性能指标φdma和刀具有效直径大小的变化率的性能指标φdcr:

19、

20、

21、其中,di=2rtsin(cos-1(cosλicosωi))为第i个刀触点处的刀具有效直径,rt为刀具半径,dde为指定的有效刀具直径的下界。

22、优选的,所述步骤s3的约束优化模型,以刀具前倾角λ和侧倾角ω为优化变量,以全局路径光顺性能指标和刀具有效直径大小的性能指标的加权和为优化目标,基于混联机器人和加工过程中的约束条件建立。

23、优选的,所述步骤s3包括以下子步骤:

24、步骤s3.1:将各刀触点的刀具前倾角λ和侧倾角ω作为优化变量,构造优化变量向量η=[ω1...ωn λ1...λn]t,建立约束优化模型p1:

25、

26、s.t.qi=fikine(pi,oi(ωi,λi))

27、fc,i(ωi,λi)≤0

28、di=2rtsin(cos-1(cosλicosωi))

29、i=1,...,n;

30、其中,kdma和kdcr为权重系数,fikine(·)为逆运动学函数,fc,i(ωi,λi)≤0表示刀轴方向在第i个刀触点处需要满足的约束条件;

31、步骤s3.2:根据混联机器人加工过程中需要满足的约束条件,包括:主被动关节运动范围约束、运动学奇异约束、前倾角约束和无干涉约束,通过离散化方法在ω-λ平面上构造各刀触点的刀轴方向可行域{fri|i=1,...,n};

32、步骤s3.3:从初始刀轴方向开始逐步搜索最近的刀轴方向可行域的边界,将fri简化为矩形区域

33、步骤s3.4:fri在被优化过程中保持不变,将其简化形式在迭代优化过程中进行修正。

34、优选的,所述步骤s4包括如下子步骤:

35、步骤s4.1:根据η的初值,计算得到当前的qi,di,并得到性能指标φsmooth、φdma和φdcr;

36、步骤s4.2:根据机器人的微分运动学,计算通过下列公式估计φsmooth(η+δη):

37、φsmooth(η+δη)=δηthsmoothδη+2fsmoothtδη+φsmooth(η)

38、

39、

40、步骤s4.3:计算通过下列公式估计φdma(η+δη):

41、φdcr(η+δη)=δηthdcrδη+2fdcrtδη+φdcr(η)

42、

43、

44、步骤s4.4:将φdcr等价表示为:

45、

46、

47、ψi≥0,i=1,...,n;

48、步骤s4.5:令l表示当前迭代步数,ηl表示第l步迭代的初始解,在ηl附近,原约束优化模型p1近似为p2:

49、

50、

51、ψi≥0

52、

53、

54、i=1,...,n;

55、其中,hη=hsmooth+kdcrhdcr,fη=fsmooth+kdcrfdcr,最大迭代步长ζ将δη限制在较小的范围内;

56、步骤s4.6:在每一步迭代中,求解上述二次规划问题得到δη,并更新参数:ηl+1=ηl+δη;

57、步骤s4.7:计算得到更新后的qi、计算性能指标和当收敛时,停止迭代,输出最优解;否则,执行步骤s4.2;

58、步骤s4.8:根据各刀触点优化后的刀具前倾角λi和侧倾角ωi,计算得到此时的刀轴方向oi,根据得到的刀轴方向路径o(u)和由刀触点、加工部件曲面信息确定的刀位点路径p(u)生成机器人运动程序,控制混联机器人刀具的加工路径。

59、根据本发明提供的五自由度混联机器人球头刀具姿态规划系统,包括:

60、模块m1:采集球头刀上的刀具信息和加工部件的曲面信息,建立各刀触点的局部坐标系;

61、模块m2:建立五轴混联机器人刀具的全局路径光顺性能指标和刀具有效直径性能指标;

62、模块m3:根据刀具信息,以全局路径光顺性能指标和刀具有效直径性能指标的加权和为优化目标,建立约束优化模型;根据约束条件生成并简化各刀触点的刀轴方向可行域;

63、模块m4:根据约束模型并基于各刀触点的刀轴方向可行域优化刀轴方向路径,输出五自由度混联机器人刀具的加工路径。

64、优选的,所述刀具信息包括:刀触点路径、刀具前倾角和侧倾角;所述刀具前倾角和侧倾角表示刀轴方向,并唯一确定五自由度混联机器人末端姿态。

65、优选的,所述模块m1包括如下子模块:

66、模块m1.1:根据加工部件的曲面信息生成各刀触点的局部坐标系{li};

67、其中,i=1,...,n表示刀触点序号;

68、模块m1.2:根据刀具前倾角λi和侧倾角ωi表示局部坐标系中的刀轴方向建立机器人基坐标系{b},并唯一确定机器人基坐标系中的刀轴方向其中表示{li}的姿态。

69、优选的,所述刀具有效直径性能指标包括:刀具有效直径大小的性能指标和刀具有效直径大小变化率的性能指标。

70、优选的,所述模块m2包括如下子模块:

71、模块m2.1:根据第i个刀触点的刀具位姿(pi,oi),通过机器人逆运动学求得对应的关节角度qi=[qi,1 qi,2 qi,3 qi,4 qi,5]t,通过数值差分公式获得关节角度关于刀位点弧长参数的一阶、二阶和三阶导数,令和分别表示第i和i+1个刀位点间第j个关节变量关于刀位点路径弧长参数的一、二、三阶导数,δsi表示第i个刀位点和第i+1个刀位点的距离;

72、模块m2.2:建立全局路径光顺性能指标φsmooth:

73、

74、其中,为权重系数,

75、模块m2.3:建立刀具有效直径大小的性能指标φdma和刀具有效直径大小的变化率的性能指标φdcr:

76、

77、

78、其中,di=2rtsin(cos-1(cosλicosωi))为第i个刀触点处的刀具有效直径,rt为刀具半径,dde为指定的有效刀具直径的下界。

79、优选的,所述模块m3的约束优化模型,以刀具前倾角λ和侧倾角ω为优化变量,以全局路径光顺性能指标和刀具有效直径大小的性能指标的加权和为优化目标,基于混联机器人和加工过程中的约束条件建立。

80、优选的,所述模块m3包括以下子模块:

81、模块m3.1:将各刀触点的刀具前倾角λ和侧倾角ω作为优化变量,构造优化变量向量η=[ω1...ωn λ1...λn]t,建立约束优化模型p1:

82、

83、s.t.qi=fikine(pi,oi(ωi,λi))

84、fc,i(ωi,λi)≤0

85、di=2rtsin(cos-1(cosλicosωi))

86、i=1,...,n;

87、其中,kdma和kdcr为权重系数,fikine(·)为逆运动学函数,fc,i(ωi,λi)≤0表示刀轴方向在第i个刀触点处需要满足的约束条件;

88、模块m3.2:根据混联机器人加工过程中需要满足的主被动关节运动范围约束、运动学奇异约束、前倾角约束和无干涉约束约束条件,通过离散化方法在ω-λ平面上构造各刀触点的刀轴方向可行域{fri|i=1,…,n};

89、模块m3.3:从初始刀轴方向开始逐步搜索最近的刀轴方向可行域的边界,将fri简化为矩形区域

90、模块m3.4:fri在被优化过程中保持不变,将其简化形式在迭代优化过程中进行修正。

91、优选的,所述模块m4包括如下子模块:

92、模块m4.1:根据η的初值,计算得到当前的qi,di,并得到性能指标φsmooth、φdma和φdcr;

93、模块m4.2:根据机器人的微分运动学,计算通过下列公式估计φsmooth(η+δη):

94、φsmooth(η+δη)=δηthsmoothδη+2fsmoothtδη+φsmooth(η)

95、

96、

97、模块m4.3:计算通过下列公式估计φdma(η+δη):

98、φdcr(η+δη)=δηthdcrδη+2fdcrtδη+φdcr(η)

99、

100、

101、模块m4.4:将φdcr等价表示为:

102、

103、

104、ψi≥0,i=1,…,n;

105、模块m4.5:令l表示当前迭代步数,ηl表示第l步迭代的初始解,在ηl附近,原约束优化模型p1近似为p2:

106、

107、

108、ψi≥0

109、

110、

111、i=1,…,n;

112、其中,hη=hsmooth+kdcrhdcr,fη=fsmooth+kdcrfdcr,最大迭代步长ζ将δη限制在较小的范围内;

113、模块m4.6:在每一步迭代中,求解上述二次规划问题得到δη,并更新参数:ηl+1=ηl+δη;

114、模块m4.7:计算得到更新后的qi、计算性能指标和当收敛时,停止迭代,输出最优解;否则,执行步骤s4.2;

115、模块m4.8:根据各刀触点优化后的刀具前倾角λi和侧倾角ωi,计算得到此时的刀轴方向oi,根据得到的刀轴方向路径o(u)和由刀触点、加工部件曲面信息确定的刀位点路径p(u)生成机器人运动程序,控制混联机器人刀具的加工路径。

116、与现有技术相比,本发明具有如下的有益效果:

117、1、本发明提供的五自由度混联机器人球头刀具姿态规划方法能够解决五自由度混联机器人球头刀铣削加工中的刀轴方向规划问题,生成的机器人球头刀铣削路径能维持较大的且变化平稳的有效刀具直径,有助于保持较好的加工质量;能提高混联机器人关节路径的光顺性,提高了加工效率。

118、2、本发明提供的五自由度混联机器人球头刀具姿态规划方法在每一步迭代中将混联机器人复杂的几何约束和机械约束简化为线性约束,并在迭代过程中动态更新线性约束条件,从而兼顾了计算效率和优化效果,该方法在五轴加工制造技术领域具有较广的适用范围。

119、3、本发明提供的五自由度混联机器人球头刀具姿态规划系统成本较低,便于大规模生产。

120、本发明的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

- 还没有人留言评论。精彩留言会获得点赞!