一种基于图形化组态的反应釜温度控制方法和系统与流程

本发明涉及反应釜控制,具体涉及一种基于图形化组态的反应釜温度控制方法和系统。

背景技术:

1、反应釜作为精细化工生产中实现化学反应的重要设备,在实际的化学合成反应过程中,温度是工业生产中常见的工艺参数之一,任何物理变化和化学反应过程都与温度密切相关,同时温度也通常作为观测和表征反应状态的重要参数,因此反应釜的温度控制对于化工安全生产有至关重要的意义。

2、但是,目前反应釜温度控制系统仍存在以下不足:

3、1、精细化工行业具有工艺流程复杂、装置标准化程度低,人工操作频次高,自动化水平低,存在误操作、报警泛滥等安全隐患;

4、2、目前采用的控制方式大多为dcs和配套监控软件,存在可扩展性差、人机交互智能化水平低、信息孤岛等弊端;

5、3、反应釜内部情况复杂,非线性化程度高,且需要针对预热、升温、恒温以及降温四个阶段进行分段复合控制,实施人员需要结合反应特点进行自定义控制脚本的编写调试,代码复用率较低。

6、在中国专利文献上公开的“一种化工生产反应釜温度控制装置及方法”,其公开号为cn114749117a,提供了一种化工生产反应釜温度控制装置及方法,运用于化工生产技术领域,包括:反应釜本体、搅拌器、调节组件、控制组件,其中:搅拌器包括电机和旋转件;调节组件包括介质箱、活动座、气动杆、输出管、活塞杆、活塞管;控制组件包括显示屏、控制模块、plc系统和柜体;反应釜本体的底部设有出料管,出料管贯穿活动座的承接部,反应釜本体上设有固定件;但是公开号为cn114749117a的中国专利仅涉及反应釜温度控制的装置,并未提出相应的控制逻辑。

技术实现思路

1、本发明解决了目前反应釜温度控制方法自动化水平不高、控温稳定性差的问题,提出一种基于图形化组态的反应釜温度控制方法和系统,通过图形化流程组态,实现温度控制,提高了实施效率,且增加批次控温的稳定性。

2、为了实现上述目的,本发明采用以下技术方案:一种基于图形化组态的反应釜温度控制方法,包括以下步骤:

3、s1,根据工艺温度曲线划分为若干个控温阶段,并得到各个控温阶段的控温要求和工艺参数;

4、s2,根据各个控温阶段的跳转条件,判断是否进行阶段跳转,输出当前控温阶段;

5、s3,根据所在的控温阶段,确定该阶段的参数信息,并将信息发送至pid控制器模块;

6、s4,pid控制器模块采用模糊pid控制并输出控制位号,进而对阀门进行控制。

7、本技术方案中,为实现生产的自动化控制,反应釜温度控制方案采用工艺温度阶段跳转与专家控制方案相结合的控制策略;即对工艺全流程阶段进行细分,分阶段进行控制;在进行控温阶段细化后,根据相应的跳转条件进行阶段跳转,并将所在阶段的参数信息发送至pid控制器模块,pid控制器模块根据相应的策略来进行输出,进而进行阀门控制;以此类推进行循环,保证每个控温阶段的温度控制。

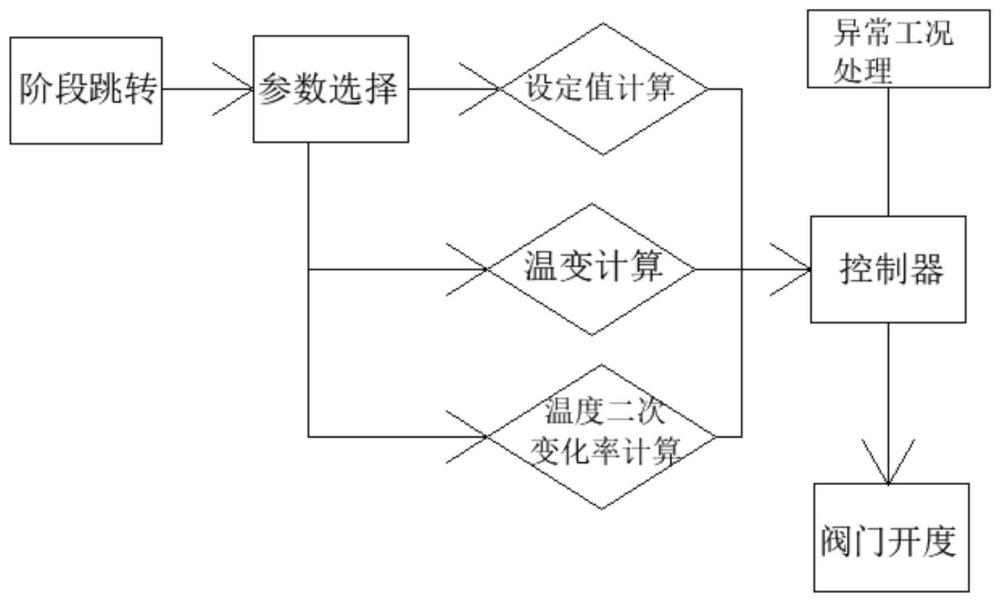

8、本发明还进一步设置为:所述模糊pid控制采用温度、温度变化率以及温度二次变化率作为模糊表,综合控制其中加权占比,输出相关的控制位号。

9、本技术方案中,模糊pid控制过程采用的模糊规则为自定义规则,采用温度、温度变化率以及温度二次变化率作为模糊表,并通过加权,控制输出,来调节相关冷却水或者蒸汽阀门的开度。

10、本发明还进一步设置为:所述控温阶段的类型主要为升温、保温以及降温。

11、本技术方案中,根据已知工艺的温度曲线,细分为多个控制阶段后,对不同的阶段实行不同的pid控制策略,控温阶段的类型主要有升温、保温以及降温。

12、本发明还进一步设置为:通过将当前参数信息与跳转条件预设值进行对比,根据对比结果判断是否进行阶段跳转。

13、本技术方案中,根据初温、终温以及设定时间来进行条件对比判断。

14、本发明还进一步设置为:所述pid控制器模块输出类别包括:

15、输出控制冷却水或者蒸汽阀门的阀门开度;

16、将输出的开度经过数据处理后转换为进水或者进蒸汽的时间。

17、本技术方案中,对于pid控制器模块最终的输出类别,主要有两种,其一是直接输出控制冷却水或者蒸汽阀门的阀门开度,直接作用于阀门;其二是将输出的开度经过数据处理转换为进水或者进蒸汽的时间。

18、本发明还进一步设置为:所述工艺参数包括

19、初温;控温阶段的初始温度;

20、终温;控温阶段的结束温度;

21、时间;控温阶段的时间设定;

22、计时,控温阶段的实际运行时间。

23、本技术方案中,当前阶段的初温等于上一阶段的终温;当前阶段的终温等于下一阶段的初温;对于控温阶段的时间设定,如何是该阶段是升温的,则可设置一个大概的时间,如果该阶段是恒温的,则可设置为一个准确的时间;对于控温阶段的实际运行时间,如果该阶段是升温的,计时与设定时间可能存在一定偏差,如果该阶段是恒温的,计时是等于设定时间的。

24、一种基于图形化组态的反应釜温度控制系统,适用于上述的一种基于图形化组态的反应釜温度控制方法,包括

25、控制计算模块,对温度曲线设定值以及温度变化率进行计算;

26、阶段跳转以及参数选择模块,包括阶段跳转模块和参数选择模块;通过各个控温阶段的参数信息,根据相应的阶段跳转模块输出阶段对应的参数信息,阶段跳转模块根据相应的跳转条件判断当前步序,并且输出,同时进行阶段计时;

27、pid控制器模块,采用专用的增强spid控制器,根据专家经验明确相应的模糊规则,计算特定的pid偏差参数,通过若干个pid共同加权作用,控制输出,来调节相关冷却水或者蒸汽阀门的开度。

28、本技术方案中,基于上述的控制方法,在apc-arc平台上集成开发了一系列的功能模块,主要包括有控制计算模块、阶段跳转以及参数选择模块以及pid控制器模块;本发明系统中设置的一系列功能模块,便于用户根据现场工艺场景以及要求,自定义拖拽进行搭建组态。

29、本发明还进一步设置为:所述控制计算模块包括

30、温度曲线设定值计算模块,通过阶梯式递增方式以及实时计算方式进行计算;

31、温度变化率计算模块,温度变化率计算两种计算方式,包括瞬时变化率以及滑动变化率。

32、本技术方案中,通过温度曲线设定值计算模块和温度变化率计算模块进行计算,确定相应的数值。

33、本发明还进一步设置为:还包括占空比模块以及统计值计算模块,所述统计值计算模块根据相应的统计方式,输出累加值、平均值以及极值。

34、本技术方案中,占空比模块具有间歇循环控水以及强制开关的功能;间歇循环控水即设置打开进水a秒,随后关闭进水b秒,并等待反应。

35、本发明还进一步设置为:还包括无扰切换模块,在现场手动投切的阀门值与pid控制器模块输出不一致时,启动无扰切换模块使现场手动投切的阀门值与pid控制器模块输出统一。

36、本技术方案中,针对现场手动投切的阀门值与pid控制器模块输出不一致时,通过无扰切换模块跟踪输出现场的手动控制值,并将现场手动投切的阀门值与pid控制器模块输出统一,避免危险事故的发生。

37、本发明具有如下的有益效果:

38、1、本发明涉及的一种基于图形化组态的反应釜温度控制方法,通过图形化流程组态,实现温度控制,提高了实施效率,且增加批次控温的稳定性;

39、2、本发明涉及的一种基于图形化组态的反应釜温度控制系统,开发了一系列的功能模块,便于用户根据现场工艺场景以及要求,自定义拖拽进行搭建组态;

40、3、本发明通过图形化组态,在上位机平台上构建反应釜温度控制的全流程,便于进行仿真测试,采用固化的流程模块,提高实施效率,增加批次控温的稳定性,且便于根据现场场景进行灵活调整。

- 还没有人留言评论。精彩留言会获得点赞!