一种面向复杂电子设备的工艺网络图建模方法与流程

本发明涉及复杂电子设备的工艺建模,具体而言,涉及一种面向复杂电子设备的工艺网络图建模方法。

背景技术:

1、传统的二维卡片式工艺是非结构化的,无法支撑计划管理与生产执行所需的工艺数据需求;串行pbom模型具备工艺数据的结构化描述,但工艺路线单一、柔性不足;经典网络图包含多维工艺路线,但只具备and/or逻辑节点。复杂电子设备具有高精度、高密度、跨尺度集成、机电热磁强耦合等特性,研发和试制、量产并行交叉,是典型的多品种、变批量的生产模式,具体表征如下:

2、(1)工艺链路长:零部件达数十万个,bom达数十层,工艺节点达上百个;

3、(2)工艺柔性强:工艺链路中,除了任选(or)工艺、无顺序(and)工艺等工艺节点,还有并行加工工艺、定概率选择工艺、条件选择工艺等工艺节点,工序组合复杂多变;

4、(3)资源组合复杂:工序所需的制造资源覆盖人、机、料、法、环、测等各维度,资源组合数量达上万个。

5、(4)资源-工序的状态不确定:以资源、工序为代表的制造要素状态动态性大。

6、因此,传统的二维卡片工艺、串行pbom模型以及经典and/or网络图均无法准确描述跨代、多型、多谱系共线生产的复杂电子设备的工艺路线,也未能呈现工序资源组合与关键资源-工序状态等信息,导致生产中工艺指导性不足、计划排程的支撑性不足、生产效率无法满足装备快速量产等问题。

技术实现思路

1、本发明旨在提供一种面向复杂电子设备的工艺网络图建模方法,以解决复杂电子设备的工艺链路长、工艺柔性强、资源组合复杂,导致传统工艺模型无法对其准确表征的问题。

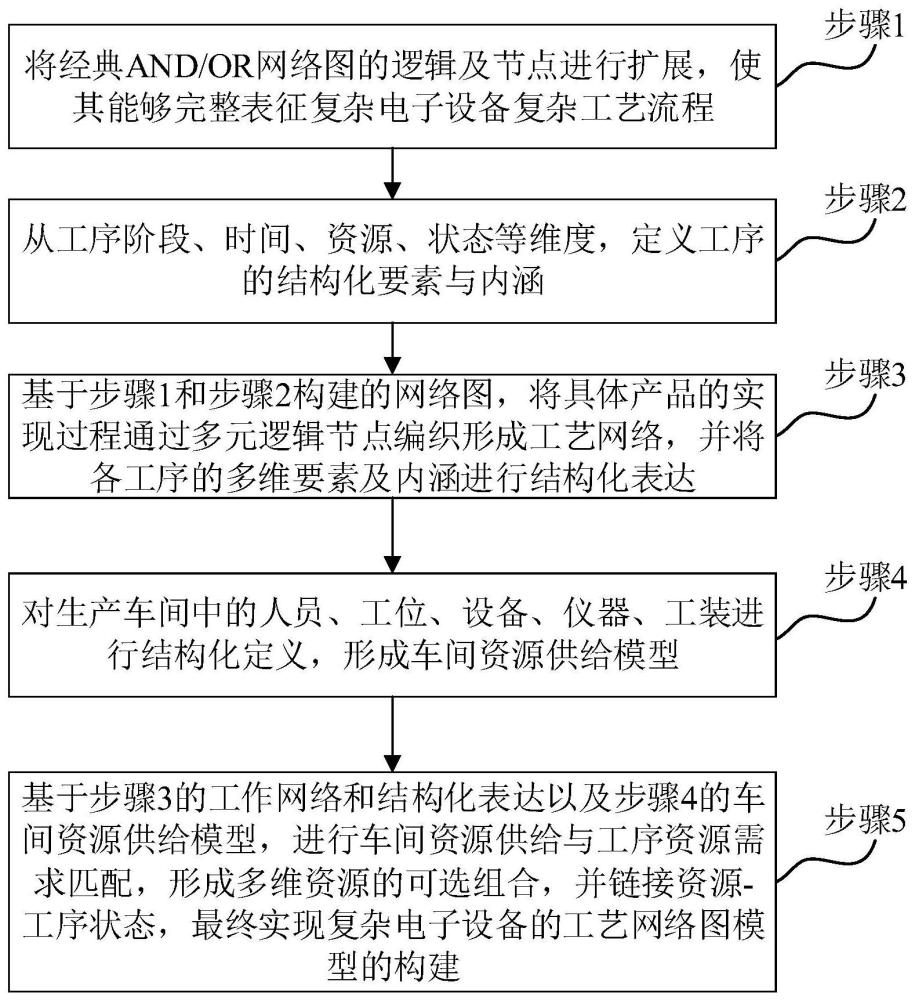

2、本发明提供的一种面向复杂电子设备的工艺网络图建模方法,包括如下步骤:

3、步骤1,将经典and/or网络图的逻辑及节点进行扩展,使其能够完整表征复杂电子设备复杂工艺流程;

4、步骤2,定义工序的结构化要素与内涵;

5、步骤3,基于步骤1和步骤2,将具体产品的实现过程通过多元逻辑节点编织形成工艺网络,并将各工序的多维要素及内涵进行结构化表达;

6、步骤4,对生产车间中的配置进行结构化定义,形成车间资源供给模型;

7、步骤5,基于步骤3的工作网络和结构化表达以及步骤4的车间资源供给模型,进行车间资源供给与工序资源需求匹配,形成多维资源的可选组合,并链接资源-工序状态,最终实现复杂电子设备的工艺网络图模型的构建。

8、进一步的,步骤1包括如下子步骤:

9、步骤1.1,继承经典and/or网络图的5类节点、1类逻辑表达:开始节点,终止节点,工序节点,无序节点,任选节点和前后逻辑;

10、步骤1.2,对复杂电子设备进行总结归纳,在经典and/or网络图的基础上新增3类节点、1类逻辑表达:并行节点,条件选择节点,定概率选择节点和紧邻逻辑;

11、步骤1.3,综合步骤1.1和步骤1.2的8种节点与2种逻辑即为扩展后的网络图的基本元素,对于使用网络图描述工艺路线,定义基本规则。

12、进一步的,步骤1.1中,5类节点、1类逻辑表达分别为:

13、(1)开始节点,表示工艺流程的开始;

14、(2)终止节点,表示工艺流程的结束;

15、(3)工序节点,表示具体的工序;

16、(4)无序节点,表示其后的工序支路为串行路径,但各支路无顺序约束;

17、(5)任选节点,表示其后的工序支路可任意选择,但只能选择一条支路;

18、(6)前后逻辑,表示连接节点的先后关系。

19、进一步的,步骤1.2中,3类节点、1类逻辑表达分别为:

20、(1)并行节点,表示其后的工序支路可并行开展;

21、(2)条件选择节点,表示其后的工序支路需满足特定条件才被执行;

22、(3)定概率选择节点,表示其后的工序支路被执行的概率是固定的;

23、(4)紧邻逻辑,表示连接工序的紧前、紧后关系。

24、进一步的,步骤1.3中,定义的基本规则如下:

25、(1)必须且只能包含一个开始节点和一个终止节点;开始节点为网络图的第一个节点,终止节点为网络图的最后一个节点;

26、(2)至少包含一个工序节点;

27、(3)各节点之间用前后逻辑或紧邻逻辑连接,表征节点的先后关系;

28、(4)紧邻逻辑只能连接工序节点,且只能存在无序节点描述的工序支路中。

29、进一步的,步骤2包括如下子步骤:

30、步骤2.1,对步骤1描述的工序节点所包含的要素及内涵进行详细定义;工序节点涵盖了四个维度的要素:基本要素、工序时间、资源需求、资源-工序状态;

31、步骤2.2,对基本要素进行结构化定义,包含工序号和工序名称;

32、步骤2.3,对工序时间进行结构化定义,包含价值工时、制造工时和最大并行数:其中:

33、(1)价值工时:描述工序的价值时间,包含人工工时、准结工时和机器工时;

34、(2)制造工时:描述工序的实际作业时间,包含实做时间、准备时间和周期;

35、(3)最大并行数:描述同一作业时间里能完成的件数;

36、步骤2.4,对执行工序所需的资源需求进行结构化定义:

37、(1)人:描述工序对人力资源需求情况,包含人员角色、数量、能力层级和产出单元;

38、(2)机:描述工序对工位的需求情况,包含工位功能、工位类型和数量;

39、(3)料:描述工序所需的物料需求情况,包含名称、型号、数量和单位;

40、(4)法:描述工序作业的方法,包含工序段、工序概述、工艺方法、最大并行数和自动化能力;

41、(5)环:描述工序对环境的需求情况,包含温湿度、洁净度和防静电等级;

42、(6)测:描述工序对仪器、设备和工装的需求情况,包含类型、名称、细分类、型号和数量。

43、步骤2.5,对资源-工序状态进行结构化定义,包含关键物料、关键工序的状态:

44、(1)关键物料的齐套状态:描述关键物料按时齐套的概率,链接到物料需求表中;

45、(2)关键物料的质量状态:描述关键物料功能、性能合格的概率,链接到物料需求表中;

46、(3)关键工序的成熟度:关键工序不发生异常,在周期内按时完成的概率,链接到工艺方法表中;

47、(4)关键工序的工时偏离度:关键工序超期完工的工时偏离程度,链接到工艺方法表中。

48、进一步的,步骤3包括如下子步骤:

49、步骤3.1,进行工艺网络构建,并逐一对复杂电子设备各专业的工艺网络构建规则进行阐述;

50、步骤3.2,对各工序节点的要素进行定义:

51、(1)基本要素在步骤3.1描述的工艺网络构建中定义;

52、(2)资源需求定义:依据产品的图纸、技术资料、试验大纲和验收规范,按照步骤2.4定义的资源需求,依次进行工艺方法描述,工序物料规划,人员、工位和仪器工装设备需求定义;

53、(3)工序时间定额:依据工时定额标准对各工序的价值工时及制造工时定额;

54、(4)资源-工序状态在步骤5中进行链接。

55、进一步的,步骤3.1包括如下子步骤:

56、步骤3.1.1,装配工艺网络构建规则:

57、(1)基于产品结构特征,按从内到外、从下到上的顺序构建串行的路径;

58、(2)对于结构件装配、器件固定、电缆组件制作等专业分工明确且相互分离的工序,应规划并行节点;

59、(3)对于插拔组件安装、标牌粘贴、电缆组件安装等互不干涉的工序,应规划无序节点;

60、步骤3.1.2,调测工艺网络构建规则:

61、(1)按照静态测试、空载测试、器件调整、系统配置和指标测试的流程构建串行的主路径;

62、(2)对于互不影响调整点、互相独立的指标测试工序规划无序节点;

63、(3)对于同一指标若存在不同测试方法,规划任选节点以供选择;

64、步骤3.1.3,试验工艺网络构建规则:

65、(1)对于试验规范中明确试验顺序可调整时,规划无序节点;

66、(2)对于特定平台或有特殊的试验项目要求,采用条件选择节点进行约束;

67、(3)对于试验规范中明确大批量生产允许抽样试验的情况,采用定概率选择节点表征。

68、步骤3.1.4,检验工艺网络构建规则:按照外观整理、外观验收、电性能验收、质量记录归档和产品包装入库的顺序串行编制,没有特殊要求不允许变更。

69、进一步的,步骤4中,车间资源供给模型包括:

70、(1)人员,包含:工作证号、姓名、性别、所属产线、所属团队、岗位类型、角色、专业类别、能力层级、联系方式和在岗状态;

71、(2)工位,包含:编号、名称、类型、功能、所属产线、责任人和占用状态;

72、(3)设备、仪器和工装,包含:编号、名称、型号、类型、细分类、所属产线、责任人、占用状态和有效期。

73、进一步的,步骤5包括如下子步骤:

74、步骤5.1,将步骤3.2描述的各工序节点的资源需求与步骤4描述的车间资源供给模型进行匹配,形成可选人员、工位、设备、仪器和工装的资源组合;

75、步骤5.2,读取质量数据库中关键物料的齐套状态和质量状态,关键工序的成熟度和偏离度的预测信息,链接到对应工序的物料需求表和工艺方法表中,为后续计划排程提供先验信息。

76、综上所述,由于采用了上述技术方案,本发明的有益效果是:

77、本发明提供的面向复杂电子设备的工艺网络图建模方法,能够较好地解决复杂电子设备因工艺链路长、工艺柔性强、资源组合复杂导致传统工艺模型无法对其准确表征的问题。通过定义适用于复杂电子设备的网络图范式,将产品的多维工艺路线,通过多元逻辑节点编织形成工艺网络,进一步根据生产计划及生产线资源状态,匹配可选工序资源组合与关键资源-工序状态的预测信息,实现复杂电子设备的工艺网络图模型构建。与现有技术相比,本发明准确地表征复杂电子设备多维工艺路线,实时呈现多元工序资源组合与状态,为计划排程提供先验信息,支撑复杂电子设备高效、高质量生产。

- 还没有人留言评论。精彩留言会获得点赞!