基于工业物联网的生产过程全流程故障检测方法与流程

本发明涉及智能车间监测,更具体地说,本发明涉及基于工业物联网的生产过程全流程故障检测方法。

背景技术:

1、随着全球制造业的快速发展以及工业互联网等技术不断革新,生产车间已逐步迈向数字化、智能化和自动化方向,转型为数字化的智能车间;在智能车间中,设备的稳定运行和管理对生产效率和产品质量至关重要;当前,对智能车间的设备监控大多通过将采集到的各项设备数据传输到云平台上进行处理;然而,随着智能车间安装的智能设备和仪器种类和数量飞速增长,这种云端集中式的数据处理模式易带来实时性业务的响应延迟,这对于实时性要求较高的工业车间是致命的,严重会造成设备停机;因此,如何保障车间设备在不停机运行同时,使得设备故障告警信息更快地响应就成为了智能车间的迫切需求。

2、目前,现有基于工业物联网的生产过程全流程故障检测方法大多基于云端设计实现,例如授权公告号为cn113900426b的中国专利公开了一种基于5g+工业互联网的远程设备操控及故障诊断系统,再例如申请公开号为cn115202962a的中国专利公开了一种基于工业互联网平台的设备故障快速诊断方法和系统,上述方法虽能实现远程故障监控,但经发明人对上述方法以及现有技术进行研究和应用发现,上述方法以及现有技术至少存在以下部分缺陷:

3、(1)随着智能制造设备的不断复杂和增多,基于云端处理的方式,难以及时发现异常智能制造设备,以及无法确定异常智能制造设备的异常组件;

4、(2)无法及时确定异常智能制造设备的故障原因,进而难以保证在不停机运行同时,使得设备故障告警信息更快地响应。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供基于工业物联网的生产过程全流程故障检测方法。

2、为实现上述目的,本发明提供如下技术方案:

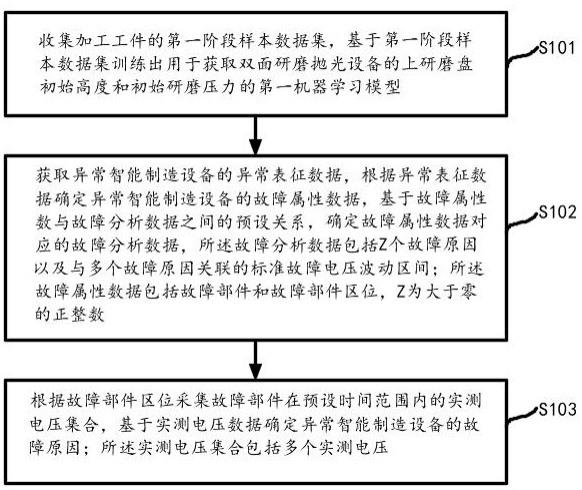

3、基于工业物联网的生产过程全流程故障检测方法,所述方法包括:

4、获取每个智能制造设备的第二运行状态系数,基于所述第二运行状态系数确定预定生产时间区间内的异常智能制造设备;

5、获取异常智能制造设备的异常表征数据,根据异常表征数据确定异常智能制造设备的故障属性数据,基于故障属性数与故障分析数据之间的预设关系,确定故障属性数据对应的故障分析数据,所述故障分析数据包括z个故障原因以及与多个故障原因关联的标准故障电压波动区间;所述故障属性数据包括故障部件和故障部件区位,z为大于零的正整数;

6、根据故障部件区位采集故障部件在预设时间范围内的实测电压集合,基于实测电压数据确定异常智能制造设备的故障原因;所述实测电压集合包括多个实测电压。

7、进一步地,所述获取每个智能制造设备的第二运行状态系数,包括:

8、获取当前时刻t,确定当前时刻t所属的预定生产时间区间;基于预定生产时间区间与智能制造设备集合的预设关系,确定当前时刻t下的智能制造设备集合,所述智能制造设备集合包括与每个预定生产时间区间对应的n个智能制造设备以及每个对应的智能制造设备的唯一标识数据,n为大于零的整数;

9、将预定生产时间区间和与预定生产时间区间对应的智能制造设备的唯一标识数据输入预构建的系数回归模型中,以获取每个智能制造设备的运行状态系数。

10、进一步地,所述系数回归模型的预构建逻辑为:获取预存于系统数据库中用于训练系数回归模型的第一历史样本数据,所述第一历史样本数据中包括预定生产时间区间、与预定生产时间区间对应的智能制造设备的唯一标识数据以及智能制造设备的第二运行状态系数;将用于训练系数回归模型的第一历史样本数据划分为系数训练集和系数测试集,构建回归网络模型,将系数训练集中的预定生产时间区间以及与预定生产时间区间对应的智能制造设备的唯一标识数据作为回归网络模型的输入,将系数训练集中智能制造设备的第二运行状态系数作为回归网络模型的输出,对回归网络模型进行训练,以获取初始回归网络模型;利用均方误差算法对初始回归网络模型进行模型效果评价,筛选大于等于预设评价值的对应初始回归网络模型作为系数回归模型。

11、进一步地,所述第二运行状态系数的生成逻辑如下:

12、获取智能制造设备的运行状态数据;所述运行状态数据包括一定时间内的生产任务量、单件产品的加工质量系数和单件产品的加工速度;

13、基于智能制造设备与修正系数的预设关系,提取每个智能制造设备的修正系数;

14、基于运行状态数据和修正系数进行公式化计算,以获取每个智能制造设备的第二运行状态系数;其计算公式为:;式中:表示第二运行状态系数,表示单位时间内的生产任务量, 表示完成第i个单件产品的加工质量系数,表示第i个单件产品的加工速度,表示修正系数,表示自然常数。

15、进一步地,所述第i个单件产品的加工质量系数的生成逻辑如下:

16、通过摄像装置获取每个单件产品加工后的图像;以及提取预存于系统数据库中与单件产品对应的标准加工图像;

17、将单件产品加工后的图像作为第一加工图像,以及将与单件产品对应的标准加工图像作为第二加工图像;

18、根据相同的划分规则将第一加工图像和第二加工图像均划分为多个区域;

19、将第一加工图像和第二加工图像相同位置区域的像素点进行逐一比较,并记录第一加工图像和第二加工图像存在差异的差异区域;

20、统计存在差异的差异区域的数量,得到差异区域总数,将差异区域总数作为单件产品的加工质量系数。

21、进一步地,确定预定生产时间区间内的异常智能制造设备,包括:

22、提取异常智能制造设备的第一运行状态系数;

23、将第一运行状态系数与第二运行状态系数进行比对,若第一运行状态系数大于等于第二运行状态系数,则判定对应的智能制造设备为正常智能制造设备;

24、若第一运行状态系数小于第二运行状态系数,则判定对应的智能制造设备为异常智能制造设备。

25、进一步地,所述异常表征数据包括异常振动频谱图和异常温度频谱图;

26、获取异常智能制造设备的异常表征数据,包括:

27、a1:获取异常智能制造设备的发动机转速r,以及获取发动转速r下异常智能制造设备的振动信号数据;以振动信号数据中的时间为横轴,以振动信号数据中的振幅为纵轴,构建振动时域图;

28、a2:根据t个振动周期对振动时域图进行等份划分,以获取实际振动波形集合,所述实际振动波形集合中包括h个实际振动波形,t为大于零的正整数;

29、a3:提取实际振动波形集合中第h个实际振动波形,h为大于零的正整数,h的初始值为1;

30、a4:获取发动机转速r的对应转速区间,提取对应转速区间相关联的标准振动波形,计算实际振动波形与标准振动波形的相似度,若实际振动波形与标准振动波形的相似度大于等于预设振动相似阈值,则跳到步骤a5;若实际振动波形与标准振动波形的相似度小于预设振动相似阈值,则将实际振动波形标记为异常振动波形,并跳到步骤a5;

31、a5:令h=h+1,并跳转回步骤a3;

32、a6:重复上述步骤a3~a5,直至h=h时,结束循环,得到多个异常振动波形;

33、a7:提取每个异常振动波形对应的相似度,将相似度最小的异常振动波形进行傅里叶变换,以得到异常振动频谱图。

34、进一步地,所述获取异常智能制造设备的异常表征数据,还包括:

35、b1:获取异常智能制造设备的发动机转速r,以及获取发动机转速r下异常智能制造设备的温度信号数据;以温度信号数据中的时间为横轴,以温度信号数据中的温度值为纵轴,构建温度时域图;

36、b2:根据w个温度周期对温度时域图进行等份划分,以获取实际温度波形集合,所述实际温度波形集合中包括q个实际温度波形,w为大于零的正整数;

37、b3:提取实际温度波形集合中第q个实际温度波形,q为大于零的正整数,q的初始值为1;

38、b4:获取发动机转速r的对应转速区间,提取对应转速区间相关联的标准温度波形,计算实际温度波形与标准温度波形的相似度,若实际温度波形与标准温度波形的相似度大于等于预设温度相似阈值,则跳到步骤b5;若实际温度波形与标准温度波形的相似度小于预设温度相似阈值,则将实际温度波形标记为异常温度波形,并跳到步骤b5;

39、b5:令q=q+1,并跳转回步骤b3;

40、b6:重复上述步骤b3~b5,直至q=q时,结束循环,得到多个异常温度波形;

41、b7:提取每个异常温度波形对应的相似度,将相似度最小的异常温度波形进行傅里叶变换,以得到异常温度频谱图。

42、进一步地,所述确定异常智能制造设备的故障属性数据,包括:

43、获取异常智能制造设备的异常振动频谱图和异常温度频谱图;

44、将异常振动频谱图和异常温度频谱图输入属性数据识别模型中,以确定异常智能制造设备的故障属性数据。

45、进一步地,属性数据识别模型的生成逻辑为:获取预存于系统数据库中用于训练属性数据识别模型的第二历史样本数据,所述第二历史样本数据中包括异常振动频谱图、异常温度频谱图、故障部件和故障部件区位;将用于训练属性数据识别模型的第二历史样本数据划分为属性训练集和属性测试集,构建回归网络模型,将属性训练集中异常振动频谱图和异常温度频谱图作为回归网络模型的输入,将属性训练集中的故障部件和故障部件区位作为回归网络模型的输出,对回归网络模型进行训练,以获取初始回归网络模型;利用和属性测试集对初始回归网络模型进行模型测试,筛选大于等于预设测试准确度的对应初始回归网络模型作为属性数据识别模型。

46、进一步地,所述确定异常智能制造设备的故障原因,包括:

47、c1:根据故障部件与正常电压波动区间的预设关系,提取正常电压波动区间;所述正常电压波动区间最大正常电压和最小正常电压;

48、c2:将实测电压集合与正常电压波动区间进行比对,获取实测电压集合中大于最大正常电压的实测电压以及获取实测电压集合中小于最小正常电压的实测电压;

49、c3:将大于最大正常电压的实测电压作为第一实测电压,以及将小于最小正常电压的实测电压作为第二实测电压;

50、c4:分别统计第一实测电压和第二实测电压的个数,得到第一实测电压的总数和第二实测电压的总数;

51、c5:将第一实测电压的总数和第二实测电压的总数进行比较,若第一实测电压的总数大于等于第二实测电压的总数,则获取第一实测电压的均值,并跳转到步骤c6;若第一实测电压的总数小于第二实测电压的总数,则获取第二实测电压的均值,并跳转到步骤c7;

52、c6:将第一实测电压的均值作为第一均值,将第一均值与多个故障原因关联的标准故障电压波动区间进行比较,获取第一均值落入的对应标准故障电压波动区间;将对应标准故障电压波动区间的对应故障原因作为异常智能制造设备的故障原因;

53、c7:将第二实测电压的均值作为第二均值,将第二均值与多个故障原因关联的标准故障电压波动区间进行比较,获取第二均值落入的对应标准故障电压波动区间;将对应标准故障电压波动区间的对应故障原因作为异常智能制造设备的故障原因。

54、一种电子设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述基于工业物联网的生产过程全流程故障检测方法。

55、一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被执行时实现上述基于工业物联网的生产过程全流程故障检测方法。

56、相比于现有技术,本发明的有益效果在于:

57、1.本技术公开了一种基于工业物联网的生产过程全流程故障检测方法,首先,获取每个智能制造设备的第二运行状态系数,基于第二运行状态系数确定预定生产时间区间内的异常智能制造设备;接着,获取异常智能制造设备的异常表征数据,根据异常表征数据确定异常智能制造设备的故障属性数据,基于故障属性数与故障分析数据之间的预设关系,确定故障属性数据对应的故障分析数据;最后,根据故障部件区位采集故障部件在预设时间范围内的实测电压集合,基于实测电压数据确定异常智能制造设备的故障原因;实测电压集合包括多个实测电压;基于上述步骤,本发明及时发现异常智能制造设备,以及无法确定异常智能制造设备的异常组件。

58、2.本技术公开了一种基于工业物联网的生产过程全流程故障检测方法,基于故障属性数与故障分析数据之间的预设关系,确定故障属性数据对应的故障分析数据,有利于及时确定异常智能制造设备的故障原因;此外,相较于云端远程监控的方式,本发明设备数据采集、分析和告警均在设备端实现,从而有利于保证在不停机运行同时,使得设备故障告警信息更快地响应;进而有利于保障智能车间的生产稳定性。

- 还没有人留言评论。精彩留言会获得点赞!