一种零部件尺寸质量控制系统和方法与流程

本发明属于机械零件尺寸质量控制,具体是一种零部件尺寸质量控制系统和方法。

背景技术:

1、机械零件又称机械元件是构成机械的基本元件,是组成机械和机器的不可分拆的单个制件。如齿轮、螺栓、螺母、垫圈、轴、键、活塞、缸体、轴承、销子、链条等均属于机械零件;其中齿轮作为机械零部件中的一个重要组成部分,齿轮尺寸检测也一直是齿轮生产、应用领域的必备项目,但是往往很多企业仅仅是实现了对齿轮尺寸进行检测,对今后的齿轮生产质量的提升作用并不是很大。

2、如公开号为cn108151646a的专利公开了一种齿轮检测系统,属于检测技术领域,包括3d成像模块、处理器模块和误差提示模块,所述3d成像模块与处理器模块;所述处理器模块包括实物与标准尺寸对比单元、控制单元和结果输出单元,所述实物与标准尺寸对比单元与控制单元连接;所述控制单元用于控制实物与标准尺寸对比单元和结果输出单元;所述结果输出单元用于在控制单元的控制下进行结果的输出;所述误差提示模块用于提示结果输出单元的检测误差。

3、上述专利通过采集齿轮图像识别齿轮的尺寸,将采集的尺寸与标准尺寸进行比较;虽然能够齿轮尺寸的检测,但是并未涉及如何控制后续的生产质量,这也是当前很多生产企业的普遍现象,利用各种齿轮尺寸检测技术,实现齿轮尺寸的检测,将不合格的进行剔除;并未进行深度分析,一般只有当合格率过低时,才会进行分析,而且很多是采用人工的方式进行分析的,效率较低;不能及时的进行尺寸质量控制。

4、因此,为了解决齿轮尺寸质量的控制,本发明提供了一种零部件尺寸质量控制系统和方法。

技术实现思路

1、为了解决上述方案存在的问题,本发明提供了一种零部件尺寸质量控制系统和方法,以解决现有的齿轮尺寸质量控制问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种零部件尺寸质量控制系统,包括检测模块和数据分析模块;

4、所述检测模块用于对生产出的齿轮进行实时检测,获得各齿轮的检测数据。

5、进一步地,检测模块的工作方法包括:

6、建立技术库,所述技术库中储存各种经过验证后的齿轮尺寸检测技术,标记为备份技术;并为各备份技术设置对应的技术说明数据;

7、识别用户输入的检测环境,根据获得的所述检测环境和所述技术说明数据确定对应的备份技术为推荐技术;

8、将所述推荐技术推荐给用户,由用户确定应用的检测技术;根据应用的检测技术进行检测。

9、进一步地,推荐技术的确定方法包括:

10、将获得的所述检测环境输入到所述技术库中进行匹配,获得符合检测环境要求的各备选技术,标记为待选技术;

11、识别所述待选技术对应的检测性能值和成本,将所述检测性能值和所述成本分别标记为hz和cbm;

12、根据推荐公式tf=b3×hz-b4×cbm1.38计算对应的推荐值tf,b3、b4均为比例系数,取值范围为0<b3<1,0<b4<1;

13、将推荐值最高的待选技术标记为推荐技术。

14、进一步地,检测性能值的获取方法包括:

15、识别所述技术库中的各种备份技术,获取各所述备份技术对应的检测精度和检测正确率;

16、将各所述备份技术进行互相比较,并将对应的检测精度和检测正确率分别标记为jd1、jd2和zq1和zq2;

17、根据定位公式dw=[b1×(1-|jd1-jd2|)+b2×|zq1-zq2|]×100计算对应的定位差值,b1、b2均为比例系数,取值范围为0<b1<1,0<b2<1;

18、识别各备份技术之间的定位差值,按照定位值从大到小的顺序对各备份技术进行排序,将排序第一和排序最后的备份技术的检测性能值分别设置为100和70;

19、识别排序第一和排序最后的备份技术之间的定位差值,标记为标准差值bz;

20、将无检测性能值的备份技术标记为待转化技术,将待转化技术标记为i,i=1、2、……、n,n为待转化技术的个数;

21、识别各待转化技术与排序最后的备份技术之间的定位差值,标记为mki;

22、根据检测性能公式hz=70+(bz÷30)×mki计算各待转化技术的检测性能值hz。

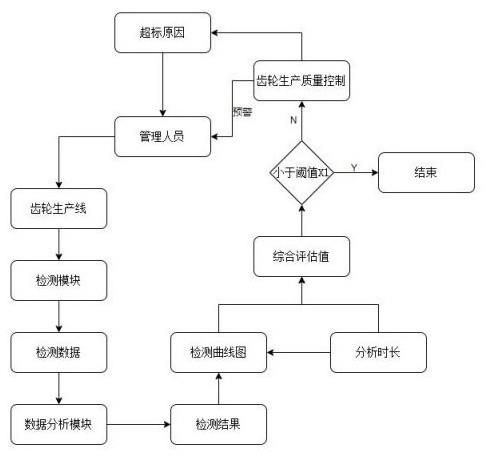

23、所述数据分析模块用于对齿轮的检测数据进行质量控制分析,根据各齿轮的检测数据确定对应的检测结果,检测结果包括检测是否合格以及对应的详细结果数据;对于检测不合格,详细结果数据包括不合格位置、偏差值;对于检测合格,详细结果数据包括误差位置、误差值;

24、将齿轮划分为若干个统计部,实时获取各齿轮的检测结果,根据获得的检测结果设置各统计部对应的检测曲线图;

25、基于各检测曲线图判断齿轮生产是否具有累积误差超标,需要进行齿轮生产质量控制;

26、当判断需要进行齿轮生产质量控制时,获取超标时段数据,超标时段数据包括超标时段、超标时段对应的各统计部的综合评估值、检测数据、检测结果、检测曲线图;

27、根据超标时段数据确定超标原因;并向对应管理人员进行预警,将获得的超标原因发送给对应的管理人员;由管理人员根据获得的超标原因进行校核和齿轮生产调整。

28、进一步地,检测曲线图的设置方法包括:

29、将各齿轮按照检测顺序进行编号,并同步赋予各统计部对应的编号;将齿轮的检测结果按照各统计部对应的数据进行划分,获得各统计部对应的统计结果数据,并标记对应的编号;

30、以编号为横轴,差值为纵轴,建立各统计部对应的坐标轴;根据统计结果数据设置对应的统计坐标;

31、将各统计坐标在对应的坐标中进行相应标记,并对偏差值对应的坐标进行区别标记,使用平滑曲线将各统计坐标依次连接起来,形成各统计部对应的检测曲线,并根据检测曲线形成对应的曲线函数,标记为f(x);将当前的坐标图标记为检测曲线图。

32、进一步地,统计坐标的设置方法包括:

33、识别统计结果数据对应的误差值或偏差值;

34、若为误差值,则将误差值作为纵轴坐标;

35、若为偏差值,则将取偏差值的绝对值为纵轴坐标;

36、根据对应的编号形成统计结果数据对应的统计坐标。

37、进一步地,判断是否需要进行齿轮生产质量控制的方法包括:

38、预设分析时长,根据分析时长在检测曲线图中实时标记对应的分析跨度,识别分析跨度对应的第一坐标和第二坐标,将第一坐标标记为(x1,y1),将第二坐标标记为(x2,y2);

39、识别检测曲线图中对应的曲线函数f(x),根据综合评估公式计算对应的综合评估值;

40、当综合评估值低于阈值x1时,判断不需要进行齿轮生产质量控制;

41、当综合评估值不低于阈值x1时,判断需要进行齿轮生产质量控制。

42、进一步地,综合评估公式为:;

43、式中:i表示在x1至x2跨度内对应标记的统计坐标,i=1、2、……、n,n表示对应标记统计坐标的个数;aci为对应标记的统计坐标的修正值。

44、进一步地,综合评估公式为:。

45、进一步地,超标原因的设置方法包括:

46、实时获取相应齿轮生产具有的各种超标原因,获取各超标原因对应的历史检测数据,将历史检测数据进行汇总统计,获得各超标原因对应的若干个匹配坐标;

47、将获得的匹配坐标输入到坐标系中,根据各超标原因对应的匹配坐标在坐标系中进行聚类,形成各个超标原因对应的匹配范围;形成原因匹配图;

48、识别各统计部对应的综合评估值,将各综合评估值按照预设顺序形成原因分析坐标;将获得的原因分析坐标输入到原因匹配图中,获得原因分析坐标对应的超标原因。

49、一种零部件尺寸质量控制方法,方法包括:

50、建立技术库,识别用户输入的检测环境,根据获得的所述检测环境和所述技术说明数据确定对应的推荐技术;

51、将所述推荐技术推荐给用户,由用户确定应用的检测技术;根据应用的检测技术进行检测;

52、根据各齿轮的检测数据确定对应的检测结果,根据获得的检测结果设置各统计部对应的检测曲线图;

53、基于各检测曲线图判断齿轮生产是否需要进行齿轮生产质量控制;

54、当判断需要进行齿轮生产质量控制时,确定超标原因;并向对应管理人员进行预警,将获得的超标原因发送给对应的管理人员;由管理人员根据获得的超标原因进行校核和齿轮生产调整。

55、与现有技术相比,本发明的有益效果是:

56、通过检测模块和数据分析模块之间的相互配合,实现基于实时检测数据对齿轮质量进行动态控制,提高分析效率,使得当具有生产质量问题时,能够及时的向用户进行预警,保障生产质量和将降低生产损失。

57、通过设置检测模块,实现对各齿轮的智能检测,并可以根据用户的实际检测环境智能推荐合适的检测技术,帮助用户完善质量管控体系;同时并不局限于指定的检测技术,提高系统的兼容性;有助于用户节约成本。

- 还没有人留言评论。精彩留言会获得点赞!