实现工业仪器仪表快速维护方法、系统、设备及存储介质与流程

本发明涉及工业仪器仪表的故障诊断,具体地,涉及一种实现工业仪器仪表快速维护方法、系统、设备及存储介质。

背景技术:

1、现有的工业仪器仪表的报警诊断方式不够直观和清晰,在发生故障的时候定位故障点速度慢,报警的类型比较单一,一般只具备显示报警和模拟输出报警这两种方式。一些智能仪表可能提供更多的诊断功能,比如能够显示故障代码,在发现故障代码时,可根据说明书查表的方式来辨别具体的故障类型;在检测到异常趋势的时候会有预警提示;在诊断出故障时可以通过无线通讯的方式传输报警信息等等。但这些诊断信息呈现的方式都不够直接,有些功能只能在特定的场景下使用,不能够帮助用户快速地发现和维护现场故障问题。这也是许多工业用户头疼的问题,故障没有及时清除、设备没有及时更新维护,很大程度上影响了工厂生产的运行。

2、目前市面上的各类工业仪器仪表随着智能化水平的不断提高,已经不单单具备检测和记录的功能,一些智能的预警分析和报警功能也被重视起来,并投入到了实际的应用当中。例如趋势分析和预测、运行中的事件记录以及报警诊断等等。而投入使用的大多数工业仪器仪表还只具备了故障报警功能,仅能实现简单的显示报警和模拟输出报警,提示大概的报警信息,对于故障发生的原因还不能够详细诊断。也有一些稍微智能一些的仪表,能够提示故障代码,实现预警和自诊断功能,比如在发现故障代码时,可根据说明书查表的方式来辨别具体的故障类型;在检测到急剧上升或下降趋势的时候会有预警提示;在诊断出故障时可以通过无线通讯的方式传输报警信息等。但这些诊断信息呈现的方式都不够直观和清晰,有些功能只能在特定的场景下使用,不能够帮助用户快速地发现和维护现场故障问题。这也是许多工业仪器仪表用户十分头疼的问题,故障没有及时清除、设备没有及时更新维护,很大程度上影响了工厂生产的运行。

3、而对于如何把监测的数据转换为对应的故障信息也是一个非常难的问题,工厂生产中的大量感知数据很多的机器学习算法对于这些可能不规则、不完整的生产数据没办法处理,需要先进行有效的特征选择算法筛选,目前常用的特征筛选方法有ala自适应线性规约、主成分分析(pca)和傅里叶分解方法,各有各的应用特点,并不能完全适用工业生产过程产生的数据。

4、在工业4.0的背景下,物联网等技术的迅速发展推动了工业大数据时代的到来。工业现场设备的状态检测数据数据量及其复杂的程度逐渐增大,加剧了检测应用的难度以及检测的效率。在工业生产的过程中往往会产生大量的感知数据,这将使得数据的预处理成为一项耗时的任务。虽然近几年边缘计算技术的迅速发展可以缓解一大部分由于大量生产数据预处理工作带来的压力,但在实际应用中对于数据预处理的复杂度和处理质量之间如何进行取舍、处理时间如何控制在合理的范围内,是研究人员迫切关注的问题。就目前工业大数据技术的发展阶段来看,由于工业生产过程中不可避免的工况差异造成的、人为的、设备故障等因素难免会使得生产数据不规则、不完整,所以很多的机器学习的算法对于这些数据没办法很好地处理,需要先进行有效的特征选择算法筛选。

5、因为工业生产场景中的数据采样频率都是比较高的,导致了特征筛选算法的计算复杂度非常高,难以在各种工业生产场景中去应用,如何建立一个有效的特征筛选方法或者减少采样点的数据特征,这是目前工业大数据研究人员还没有解决的问题。

6、常见的4-20ma压力测量仪表,如罗斯蒙特3051s型压力变送器,在发生故障时,只能将特定的故障信息通过输出报警电流进行统一报警,不能分辨是哪种故障发生。某些故障信息甚至没有办法检测和获取,这种报警方式不仅单一,且排除故障的效率低,常常难以定位故障的类型、成因和故障发生的位置,所以不能快速地维护和诊断现场的仪表故障。

7、常见的高速总线仪表,如罗斯蒙特3051型profibus总线压力变送器,仪表有多种报警信息,通过高速总线进行数字通讯将报警信息进行上传,可在上层系统分辨出当前的报警信息类型,但是支持的报警类型还是比较有限的,只包括了常见的测量值超限、传感器数据更新失败、储存器故障、按键故障、仿真失效等报警信息。

8、又由于不同厂家的仪器仪表产品的报警信息定义都存在差异,所以上层控制系统很难根据不同的报警规则进行统一的特征提取策略,这将使得生产数据过滤的算法模型设计会非常庞大,且每增加一种不同的仪表类型就需要新增一种算法模型适配,兼容差不利于开发人员的维护。

9、另外,发现故障到现场排障的这段时间往往都是比较滞后的。故障一般都是在发生了一段时间后才被发现。常见的故障发现和排障的过程如,首先故障发生,故障状态经过通讯或者采样扫描之后送至控制系统,然后产生报警被观测人员发现,接着将维护信息通知给现场的值日班组,值日班组安排巡检人员进行排查,最后发现问题后通知给检修人员来现场进行设备维护。所以一般很难在故障刚发生时被巡检人员发现并及时维护排障,特别是故障发生在非白天工作时间段的时候。

10、在识别好故障需要到现场排障时,往往需要查清具体的某个设备的位号来进行故障点的定位,这就考验到巡检人员或者检修人员对于工厂不同生产工艺位置分区熟不熟悉,能不能快速地赶到故障点位。工厂里一般是用工艺的位号来区分仪表的,在相同生产工艺线上往往会有相同位号不同测量功能的仪表,需要根据准确的位号表和故障点位位号信息来判断当前需要维护或检修的仪表是哪一个,这样的查表找表的方式是不够高效的,中间可能存在技术人员对装置区不熟和反复沟通的问题,进而使得设备检修维护的及时性降低。

技术实现思路

1、本发明的目的在于解决现有技术的不足,提供一种高效、实用的仪器仪表故障诊断方法及系统,可以帮助用户快速地定位问题所在和了解问题成因,及时排障保障生产的正常运行。

2、为实现上述目的,本发明提供一种实现工业仪器仪表快速维护方法,具体步骤如下:

3、s1.对仪器仪表上的各个功能模块进行自动巡检,并记录对应的数据信息;

4、s2.对数据信息进行分析和处理,将检测出的异常状态分不同优先级分别做报警处理、预警处理、事件记录处理和维护建议处理;

5、s3.将上述处理结果传输到本地设备,并在本地设备上进行显示;

6、s4.本地设备显示之后,返回步骤s1。

7、优选的:所述步骤s1包括对仪器仪表上的主控制卡上的硬件芯片进行异常检测;对输入电源进行环路完整性检测、欠压和过载检测;对人机界面进行检测;对信号输出进行检测;对存储功能进行检测;对通讯功能进行检测;对运算单元进行检测。

8、优选的:所述步骤s2还包括步骤s21,所述步骤s21,具体如下:

9、s21.将检测出异常状态划分等级,分为故障、超限、检查和建议四个等级,故障error,缩写为e,编码顺序为001-300;超限over limit,缩写为o,编码顺序为301-600;检查check,缩写为c,编码顺序为601-800;建议suggestion,缩写为s,编码顺序为801-999。

10、优选的:所述步骤s2还包括步骤s22,所述步骤s22,具体如下:

11、s22.将检测出的异常状态按照步骤s21的不同优先级分别做对应处理,并传送到报警单元、预警单元、事件记录单元和维护建议单元进行处理,报警单元在检测到报警状态时直接输出报警信息,预警单元在检测到测量趋势、运行状态改变和功能失效时,可将产生的诊断信息输入给维护建议单元处理,维护建议单元除了能对潜在的风险进行防护建议,还可实现设备的生命周期管理建议、定期校准建议和版本更新建议。

12、优选的:所述步骤s3还包括步骤s31,所述步骤s13,具体如下:

13、在本地设备上进行显示时,同步输出自诊断信息,其中当产生报警时,将直接产生报警动作,报警的方式可通过模拟输出报警、鸣笛报警、显示报警和通讯数字报警这四种方式进行组合报警,从现场巡检到远程系统诊断全过程呈现报警,而后续的整体的报警、预警和维护信息将统一形成仪表诊断信息进行输出,通过本地显示和通讯上传的方式进行呈现。

14、优选的:所述步骤s21中的故障信息为红色背光显示,超限信息为橙色背光显示,检查信息为黄色背光显示,建议信息为蓝色背光显示。

15、本发明还提供一种实现工业仪器仪表快速维护的系统,用于实现权利要求1-6中任一项所述的实现工业仪器仪表快速维护方法,所述系统包括

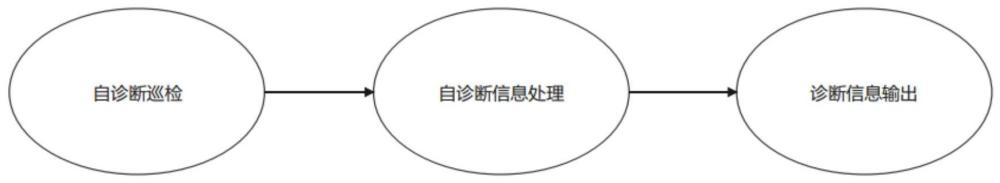

16、自诊断巡检模块,所述自诊断巡检模块用于对仪表主控制卡上的各个功能模块进行异常检测;

17、自诊断信息处理模块,所述自诊断信息处理模块用于对所述自诊断巡检模块产生的数据信息进行分析和处理;

18、自诊断信息输出模块,所述自诊断信息输出模块对诊断处理的结果进行输出;

19、所述自诊断巡检模块、所述自诊断信息处理模块和自诊断信息输出模块集成在一个独立的诊断单元微处理器上。

20、优选的:还包括微处理器,所述微处理器用于控制现场仪器仪表的主要功能模块。

21、本发明还提供一种计算机设备,所述计算机设备包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现权利要求1至6任一项所述方法的步骤。

22、本发明还提供一种计算机可读存储介质,其上存储有计算机程序,所述程序被处理器执行时实现权利要求1至6任一项所述方法的步骤。

23、与现有技术相比,本技术提出的技术方案具有如下的有益效果:从仪器仪表本身能提供更加丰富、详细的故障诊断信息,并通过模拟、本地显示、通讯远传和鸣笛报警的组合报警方式给外界警示,使现场的故障状态和诊断信息能够更易于被检查到和定位到;并为计算机提供仪器仪表运行状态的深层数据,降低生产过程大数据处理的复杂程度,使得控制系统故障诊断的速度大幅度提升,帮助用户快速地定位问题所在和了解问题成因,及时排障保障生产的正常运行。

- 还没有人留言评论。精彩留言会获得点赞!