一种轴承生产设备的自动化控制系统的制作方法

本发明涉及轴承生产,更具体地说,涉及一种轴承生产设备的自动化控制系统。

背景技术:

1、轴承生产设备的自动化控制系统是现代工业生产中的重要组成部分,且轴承生产设备的自动化控制系统涵盖了多个方面,从传感器到执行元件、控制器和界面,都旨在实现高效、精确、安全的生产过程。这种自动化系统在提高生产效率、质量和可靠性方面有着重要的作用。

2、而在轴承生产设备的自动化控制系统中通常会配备故障检测和诊断功能,以及提供维护建议,用于帮助降低停机时间,但是多数情况下配备故障检测和诊断功能只是停留在检测出故障部件的位置,对于有一定机械劳损但是不需要临时更换的部件,若是提前更换则造成设备部件维修的成本浪费,若是不作处理在这类部件真正出现问题时才能临时维修更换,缺少对这类部件的预测维修以及更换时间计算,导致很难做好临时维修和更换的充足准备。

技术实现思路

1、本发明的目的在于提供一种轴承生产设备的自动化控制系统,以解决上述背景技术中提出的问题:而在轴承生产设备的自动化控制系统中通常会配备故障检测和诊断功能,以及提供维护建议,用于帮助降低停机时间,但是多数情况下配备故障检测和诊断功能只是停留在检测出故障部件的位置,对于有一定机械劳损但是不需要临时更换的部件,若是提前更换则造成设备部件维修的成本浪费,若是不作处理在这类部件真正出现问题时才能临时维修更换,缺少对这类部件的预测维修以及更换时间计算,导致很难做好临时维修和更换的充足准备。

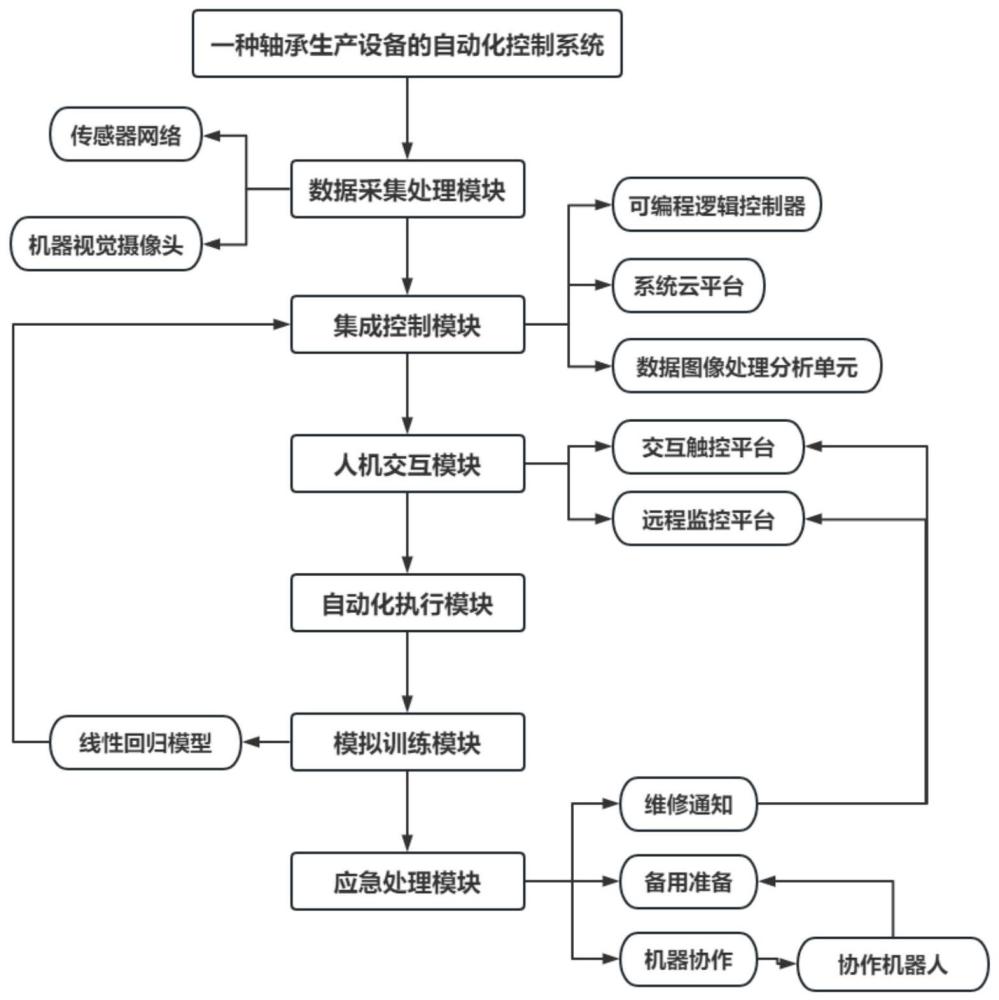

2、一种轴承生产设备的自动化控制系统,包括数据采集处理模块、集成控制模块、人机交互模块、自动化执行模块、模拟训练模块和应急处理模块,所述数据采集处理模块基于物联网搭建传感器网络和安装机器视觉摄像头,通过所述传感器网络对轴承生产设备进行全方位信息采集,利用所述机器视觉摄像头拍摄轴承生产原件的图像,且将采集到的所有信息分别传送至所述集成控制模块和所述模拟训练模块,所述集成控制模块对传送的采集数据进行实时分析,并对捕获的图像进行处理,且所述集成控制模块根据分析结果以及所述模拟训练模块模拟结果生成指令发送至所述人机交互模块和所述自动化执行模块,所述自动化执行模块引入快速响应机制,且所述模拟训练模块包括原件参数调整和设备参数分析,所述应急处理模块包括和机器协作、备用准备以及维修通知,且所述应急处理模块在结合所述模拟训练模块的历史数据以及所述人机交互模块专家经验后对设备进行故障排除和维修,期间所述自动化执行模块进行短暂中断,通过机器视觉摄像头准确判断轴承生产原件尺寸大小,再经过人机交互模块进一步确认,提高整体设备的适应性和精确性,且通过传感器网络记录设备各部件数据,之后通过模拟训练得出结论,有助于判断设备部件的机械劳损程度和连接情况,并在实际故障出现时,利用装配全套拆卸安装工具的协作机器人进行部件的快速更换维修,从而减少停机时间,提高生产效率。

3、优选地,所述传感器网络由多种传感器集成,包括振动传感器、温度传感器和压力传感器,所述传感器网络负责实时采集轴承生产设备各部件数据,并将实时数据传输到集成控制模块,所述机器视觉摄像头结合图像处理软件,利用所述图像处理软件对捕获的图像进行处理,包括去噪、增强对比度和边缘检测,传感器网络的搭建意在实现故障处理的前瞻性,提高面对设备故障发生时的解决效率,通过安装机器视觉摄像头,使得整体装置在面对不同尺寸大小的轴承生产原件时,可以及时调整自动化执行模块的操作,有效提高整体装置的适应性,使得装置在面对不同尺寸生产轴承生产时可以快速调整应对。

4、优选地,所述集成控制模块设置有可编程逻辑控制器、系统云平台和数据图像处理分析单元,所述可编程逻辑控制器用于操控整体设备的运行和调节,所述系统云平台用于接收储存所述数据采集处理模块传送的实时数据,所述数据图像处理分析单元设置有异常检测算法和计算机视觉算法,利用异常检测算法检测轴承生产设备各部件的异常数据,并使用所述计算机视觉算法识别和提取轴承生产原件的特征,包括边界、角点、几何形状,并暂时储存在所述系统云平台中等待之后的进一步信息对比,而数据图像处理分析单元不仅用于初步检查分析轴承生产设备各部件安全情况,同时还用于快速分析确定轴承生产原件的尺寸大小,有效提高设备的适应性。

5、优选地,所述人机交互模块包括交互触控平台和远程监控平台,所述交互触控平台提供操作员与控制系统之间的交互界面,且所述交互触控平台接收所述维护通知的即时消息,体现了系统的便捷性和智能操作化,所述远程监控平台开设远程监控和维护功能,使工程师能够通过远程连接进入设备,执行维护操作,且将所述远程监控和维护功能与所述应急处理模块相结合,根据预测结果工程师远程协助确定维护计划,这可以避免停机时间,同时保障工程师的安全。

6、优选地,所述自动化执行模块用于对轴承生产原件加工时自动控制加工操作、装配操作以及移动控制,所述自动化执行模块结合定位功能以及所述快速响应机制,并根据所述集成控制模块的图像分析结果在实际产品生产加工过程中进行快速精准调节,即使整体轴承加工设备出现问题时,在自动化执行模块和应急处理模块的快速响应下,也会很快解决问题,有效提高轴承生产设备的稳定性,减少停机时间和维修成本,提升生产效率和质量。

7、优选地,所述模拟训练模块利用机器学习技术构建线性回归模型,且所述线性回归模型适用于所述设备参数分析,对所述线性回归模型进行训练,经过训练后的所述线性回归模型对接所述数据采集处理模块,接收实时采集的轴承生产设备数据,并将所述线性回归模型的预测结果导入所述集成控制模块,对比后最终确定设备各部件的变化参数和潜在故障,利用模拟训练模块对轴承设备的参数变化进行模拟分析,并与集成控制模块的分析结果结合,进一步确定轴承设备的潜在故障,有效提高故障识别预测的精准度。

8、优选地,所述机器协作引用协作机器人,所述协作机器人设置有探伤仪器,所述协作机器人具有定位移动功能,所述协作机器人将所述探伤仪器应用到轴承以及轴承设备各部位,且所述备用准备对轴承生产设备的各部件提供备用零件,且引入的协作机器人具有全套的零件拆装工具,所述维修通知连接所述集成控制模块,实时了解有关轴承和轴承生产设备的分析结果,且所述维修通知连接所述人机交互模块,当轴承生产设备出现异常,所述维修通知通过所述人机交互模块自动发出警报,及时通过维护人员进行处理,且此时发出警报会被所述协作机器人接收,并立即针对异常数值的轴承生产设备的部件进行更换维修,通过协作机器人的探伤仪器可以直观检测到轴承生产设备的零件问题,为之后的维修判断提供有力支撑,此外协作机器人接收警报通知后会自动定位问题位置,并实施第一时间的维修措施,有效提高维护的效率和安全性。

9、相比于现有技术,本发明的优点在于:

10、(1)本发明中,在轴承生产设备的故障维修上,通过设置异常检测算法检测初步检测,且利用协作机器人探伤定位,之后对轴承设备的参数变化进行模拟分析,预测轴承设备将来出现故障的时间,做到系统装置上维修的前置性,在故障发生前及时发生,为之后的定点维修做好准备,降低了系统中装置维修的工作负担。

11、(2)本发明中,在轴承自身生产参数方面,通过捕获轴承生产原件的图像信息,针对轴承自身的参数变化,利用图像处理软件进行图像扫描,确定轴承尺寸,从而判断相对应自动化执行模块各控制单元的控制参数,以适应不同尺寸的轴承生产加工,使得系统在面对不同尺寸轴承时都可以快速应对,提高系统适应性。

12、(3)本发明中,在应急处理模块中设置有维修通知,通过人机交互模块发送维修通知,使工程师能够通过远程连接进入设备,执行维护操作,同时告知维修人员问题部件预测的待维修剩余时间,且当问题部件需要临时处理时,协作机器人在接收到维修通知后自动定位问题位置,并实施第一时间的维修措施,有效提高维护的效率和安全性。

13、(4)本发明中,针对实际现场维修时,在应急处理模块中对轴承生产设备的各部件提前提供有备用零件,且引入的协作机器人具有全套的零件拆装工具,从而确保零部件易于拆卸和更换,以便在需要维护时可以快速进行操作,有效减少停机时间,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!