本发明属于数控系统,具体涉及一种基于切线矢量的抛物线图形加工规划方法和装置。

背景技术:

1、随着cad/cam技术的发展,传统的直线插补和圆弧插补已不能满足现代数控加工在各个领域的要求。各种自由曲线曲面在航空航天、模具和模具工业中得到了广泛的应用。对于非直线和圆弧曲线则采用直线和圆弧分段拟合的方法进行插补,这种方法在处理复杂曲线时会导致数据量大、进给速度不均、弦高误差大、编程复杂等一系列问题,必然对加工质量和加工成本造成较大的影响。如何在保证进给速度波动最小的前提下提高实时插补算法的精度和效率是目前学者应该突破的关键问题。

2、在高速加工复杂轮廓工件时,加工路径不可避免会遇到拐角,此时的刀具进给方向可能发生突变,如果速度没有及时的降低,就可能会引起过切,从而影响加工精度。与传统的直线和圆弧插补相比较,参数曲线插补是实现高速高精度加工的一种非常有效的方法,因为参数曲线的切线和曲率都是连续的,插补器可以生成光滑的刀具轨迹和进给速度曲线,采用抛物线作为插补曲线解决了圆弧插补和直线插补曲率不可变的缺陷,且抛物线具有平滑性和计算简单等优势。现有技术可以通过计算每个节点的局部速度约束条件来求解规划单元的进给速度和拐点速度,但为了保证精度,该算法不考虑加速度的变化来提高加速度曲线的连续性。采用几何插值方法来检验参数多项式的圆弧近似的新方法,虽然算法计算方法简便,但它无法保障计算精度。

技术实现思路

1、对于上述所存在的问题,我们提出一种基于切线矢量的抛物线图形加工规划方法和装置,利用曲线每个角度的最大合成加速度进行速度积分,充分发挥机床性能。

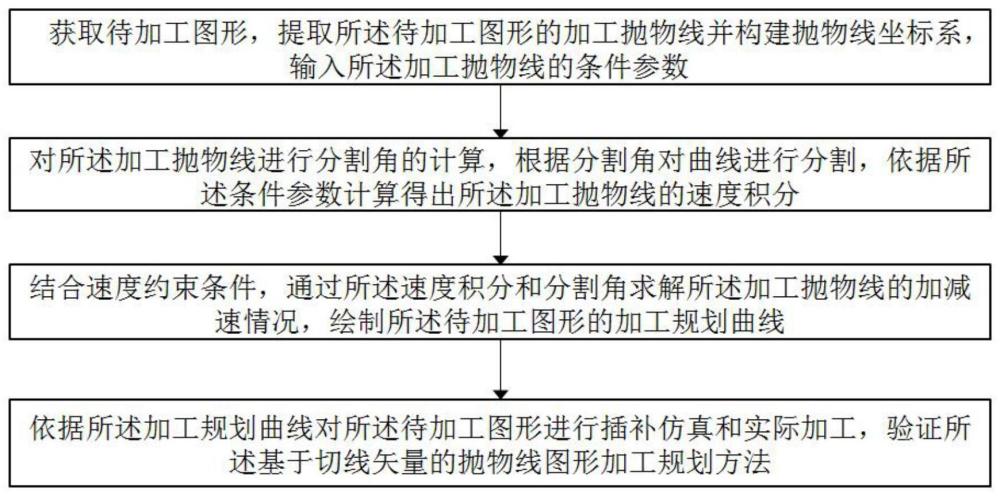

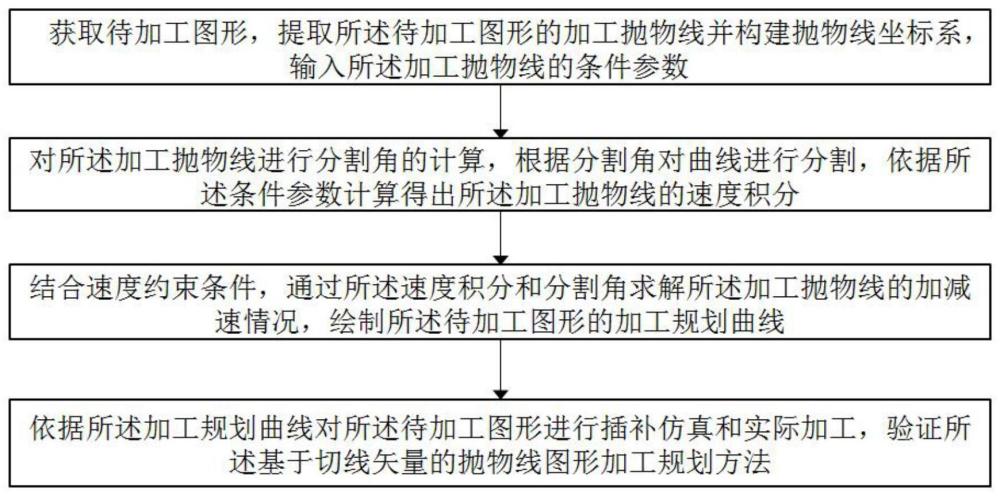

2、根据本发明第一方面,本发明请求保护一种基于切线矢量的抛物线图形加工规划方法,包括:

3、获取待加工图形,提取所述待加工图形的加工抛物线并构建抛物线坐标系,输入所述加工抛物线的条件参数;

4、对所述加工抛物线进行分割角的计算,根据分割角对曲线进行分割,依据所述条件参数计算得出所述加工抛物线的速度积分;

5、结合速度约束条件,通过所述速度积分和分割角求解所述加工抛物线的加减速情况,绘制所述待加工图形的加工规划曲线;

6、依据所述加工规划曲线对所述待加工图形进行插补仿真和实际加工,验证所述基于切线矢量的抛物线图形加工规划方法。

7、进一步的,所述加工抛物线的条件参数,至少包括:

8、初始速度、末端速度、期望速度、x/y轴最大加速度、插补周期、最大合成加速度、最大弦高误差。

9、进一步的,所述对所述加工抛物线进行分割角的计算,根据分割角对曲线进行分割,还包括:

10、在抛物线进行速度规划时,获取所述加工抛物线发生的旋转角度,结合所述加工抛物线的旋转前任意点切线角度,得到旋转后的切线角度;

11、获取所述加工抛物线上任意点的的切线的法线矢量,根据三角关系及xy轴加速度分量与最大合成加速度关系得到不同分割象限下的最大合成加速度;

12、按照合成加速度分解到xy各自轴上的加速度分量不能超出xy各自轴允许的最大加速度的原则,计算旋转一定角度后的分割角;

13、所述依据所述条件参数计算得出所述加工抛物线的速度积分,还包括:

14、获取所述加工抛物线的的x轴最大允许的加速度值和y轴最大允许的加速度值,结合所述加工抛物线的的初始角度和末端角度的积分,得到距离的速度变化,带入相关变量和积分得到所述加工抛物线的速度积分。

15、进一步的,所述结合速度约束条件,通过所述速度积分和分割角求解所述加工抛物线的加减速情况,绘制所述待加工图形的加工规划曲线,还包括:

16、引入反向规划得到反向加速度,弦高误差约束的向心加速度,期望速度,弦高误差的钳制速度四种约束条件限制末端速度,最后使用正向规划得到实际进给速度分布,作为实时规划的输入参数;

17、所述反向规划为末端角度为初始角度,初始角度作为末端角度,以末端点开始运动;

18、将钳制速度四种约束条件限制末端速度的数值的最小值作为末端速度;

19、比较所述速度变化平方值和末端速度与初始速度的平方差绝对值,得到速度分布情况;

20、依据不同的速度分布情况绘制所述待加工图形的加工规划曲线。

21、进一步的,所述依据所述加工规划曲线对所述待加工图形进行插补仿真和实际加工,验证所述基于切线矢量的抛物线图形加工规划方法,还包括:

22、依据所述条件参数对对所述待加工图形进行插补仿真,得到插补图像、速度-时间图示、加速度-时间图示和弦高误差图示;

23、在实际加工中,加工图形采用了所述待加工图形的轨迹,获取实际加工过程中基于插补周期的机床指令速度和加速度曲线、基于插补周期的机床实际反馈速度和加速度曲线,依据各曲线验证整体速度规划和插值算法的可行性。

24、根据本发明第二方面,本发明请求保护一种基于切线矢量的抛物线图形加工规划装置,其特征在于,包括:

25、预处理模块,获取待加工图形,提取所述待加工图形的加工抛物线并构建抛物线坐标系,输入所述加工抛物线的条件参数;

26、抛物线分析模块,对所述加工抛物线进行分割角的计算,根据分割角对曲线进行分割,依据所述条件参数计算得出所述加工抛物线的速度积分;

27、加工曲线绘制模块,结合速度约束条件,通过所述速度积分和分割角求解所述加工抛物线的加减速情况,绘制所述待加工图形的加工规划曲线;

28、仿真加工规划模块,依据所述加工规划曲线对所述待加工图形进行插补仿真和实际加工,验证所述基于切线矢量的抛物线图形加工规划方法。

29、进一步的,所述加工抛物线的条件参数,至少包括:

30、初始速度、末端速度、期望速度、x/y轴最大加速度、插补周期、最大合成加速度、最大弦高误差。

31、进一步的,所述抛物线分析模块,还包括:

32、在抛物线进行速度规划时,获取所述加工抛物线发生的旋转角度,结合所述加工抛物线的旋转前任意点切线角度,得到旋转后的切线角度;

33、获取所述加工抛物线上任意点的的切线的法线矢量,根据三角关系及xy轴加速度分量与最大合成加速度关系得到不同分割象限下的最大合成加速度;

34、按照合成加速度分解到xy各自轴上的加速度分量不能超出xy各自轴允许的最大加速度的原则,计算旋转一定角度后的分割角;

35、获取所述加工抛物线的的x轴最大允许的加速度值和y轴最大允许的加速度值,结合所述加工抛物线的的初始角度和末端角度的积分,得到距离的速度变化,带入相关变量和积分得到所述加工抛物线的速度积分。

36、进一步的,所述加工曲线绘制模块,还包括:

37、引入反向规划得到反向加速度,弦高误差约束的向心加速度,期望速度,弦高误差的钳制速度四种约束条件限制末端速度,最后使用正向规划得到实际进给速度分布,作为实时规划的输入参数;

38、所述反向规划为末端角度为初始角度,初始角度作为末端角度,以末端点开始运动;

39、将钳制速度四种约束条件限制末端速度的数值的最小值作为末端速度;

40、比较所述速度变化平方值和末端速度与初始速度的平方差绝对值,得到速度分布情况;

41、依据不同的速度分布情况绘制所述待加工图形的加工规划曲线。

42、进一步的,所述仿真加工规划模块,还包括:

43、依据所述条件参数对对所述待加工图形进行插补仿真,得到插补图像、速度-时间图示、加速度-时间图示和弦高误差图示;

44、在实际加工中,加工图形采用了所述待加工图形的轨迹,获取实际加工过程中基于插补周期的机床指令速度和加速度曲线、基于插补周期的机床实际反馈速度和加速度曲线,依据各曲线验证整体速度规划和插值算法的可行性。

45、本发明涉及一种基于切线矢量的抛物线图形加工规划方法和装置,通过获取待加工图形,提取待加工图形的加工抛物线并构建抛物线坐标系,输入加工抛物线的条件参数;对加工抛物线进行分割角的计算,根据分割角对曲线进行分割,依据条件参数计算得出加工抛物线的速度积分;结合速度约束条件求解加工抛物线的加减速情况,绘制待加工图形的加工规划曲线;对待加工图形进行插补仿真和实际加工,验证基于切线矢量的抛物线图形加工规划方法。本发明与现有的圆弧插补和直线插补相比其优势在于拥有多变的曲率半径,且方程式简单,计算量小,采用切线矢量求解最大合成加速度,利用曲线每个角度的最大合成加速度进行速度积分,充分发挥机床性能;采用基于角度的速度积分,可以实现整体曲线的速度规划。