PS转炉冶炼过程智能控制方法

本发明涉及冶金炼铜工业自动控制,特别涉及一种ps转炉冶炼过程智能控制方法。

背景技术:

1、转炉吹炼冰铜是目前世界上普遍采用的技术,它具有技术成熟,操作稳定,脱出杂质能力突出等优点。在新的历史时期,铜冶炼技术绿色、环保、低碳已成为发展趋势。但由于转炉的间歇式的操作作业方式,在摇炉进料、放渣等炉口脱离烟罩操作时,炉口脱出烟罩区域范围较大,在此过程中通过外层烟罩收集烟气的捕集率较低,存在较大的安全环保风险。

2、冰铜吹炼分造渣期和造铜期,造渣期主要是将冰铜中fes氧化成feo和so2,通过溶剂的加入使feo造渣脱出,so2随烟气排出,最终得到主成分为cu2s的白冰铜。造铜期cu2s通过氧化将其中的s以so2烟气脱除,最终得到含铜量98%以上粗铜,吹炼过程为放热反应。

3、造渣终点、造铜终点的判断的主要依据是烟气中so2的浓度,辅助判断依据为过程温度、冶炼时间及ps转炉火焰。需说明的是,判断依据的不是so2的确切浓度,而是so2浓度的变化趋势。(1)由浓度趋势曲线显示,造渣周期烟气中的so2和so3的浓度相对较低,并带有大量不同浓度的n2、co2、co、o2和h2o。造铜周期烟气中的so2、so3和n2等浓度相对较高,很少有co2、co、o2和h2o出现。当接近造铜终点时,so2浓度曲线有明显的下降剧变,而o2浓度也有急剧上升的变化。(2)温度:由工程实践显示,铜吹炼过程为强烈的物理化学反应,会伴随大量反应热,为维持炉温稳定,过程中需不断加入冷料进行平衡,当吹炼接近造渣终点时,炉温控制在1200℃-1300℃左右,当接近造铜终点时,炉温控制在1200℃-1260℃左右;(3)时间:只要冰铜品位、熔剂含sio2、进料量和风量等参数大致相同,或波动不大时,则吹炼的时间也大致相同,所以,时间也是可以做参考的。(4)火焰颜色:只要冰铜中的cu+fe+s≥90%,火焰颜色是固定的,均是由棕红变成浅兰色或淡绿色。当熔剂加入炉内后,火焰为棕红色或浑浊的草绿色。当熔剂基本加够时,火焰为棕红色,中间不时夹有乳白色条子。渣造好时,火焰为浅兰色或淡绿色。

4、因此,如何提供一种ps转炉冶炼过程智能控制方法是本领域技术人员亟待解决的技术问题。

技术实现思路

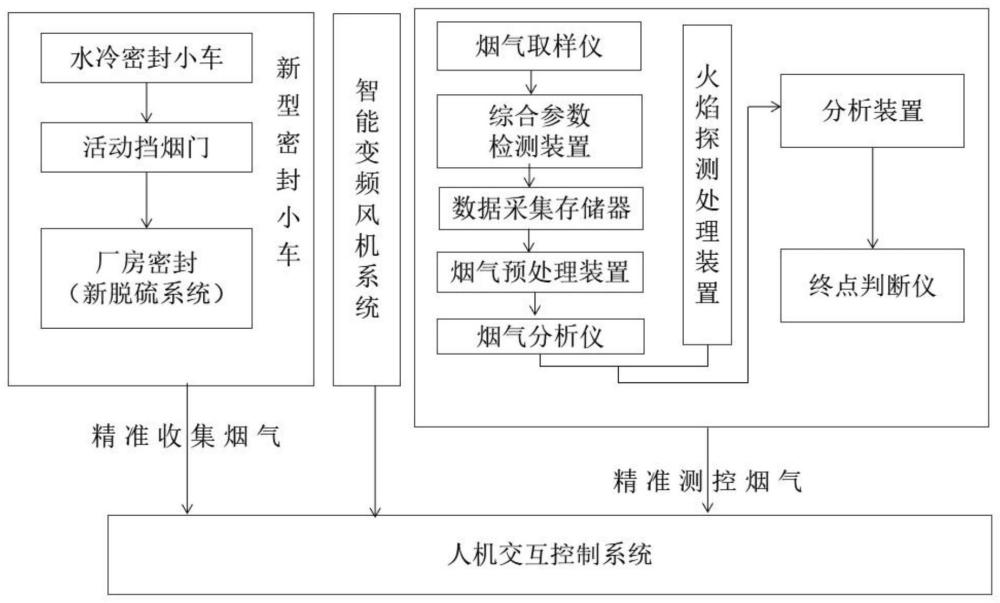

1、本发明针对上述ps转炉摇炉烟气系统性收集及冶炼过程智能控制问题,提供了一种ps转炉冶炼过程智能控制方法,形成本质化阻断、系统化分析、智能化提升的转炉优化吹炼控制方法。这种方法为利用高密封性烟罩小车和高捕集率变频引风机系统精准收集烟气,根据烟罩处逸散的烟气成分、流量、温度及ps转炉火焰分析,结合入炉料参数,有针对性地调整进风时速和富氧率来影响吹炼的关键节点,通过将工艺参数与关键设备连锁精准控制,形成最佳吹炼效果,实现ps转炉智能化绿色生产模式。

2、本发明提供的一种ps转炉冶炼过程智能控制方法,所述ps转炉包括密封烟罩小车,用于在摇炉过程密封进料口,使炉口在摇炉过程中完全处于内层烟罩收集范围,炉内烟气通过内层烟罩的转炉烟道送入后端工艺流程;包括如下步骤:

3、s1:获取转炉烟道中的烟气成分信息、转炉中的火焰信息和炉膛内综合参数信息;

4、s2:根据所述s1中获取的信息对ps转炉冶炼全过程进行动态跟踪,并进行冶炼过程造渣期、造铜期的终点判断;

5、s3:根据所述s2中获取的ps转炉冶炼全过程的动态跟踪情况向智能变频风机自动发送调控烟气流向和内层烟罩内吸入外界空气流量的控制指令;

6、s4:根据所述s2中获取的ps转炉冶炼全过程的动态跟踪情况和造渣期、造铜期的终点判断结果,连续预报和校正炉内熔池瞬时脱硫量,并预测生成熔池的变化趋势,对ps转炉吹炼过程进行动态控制。

7、优选的,所述s1中获取转炉烟道中的烟气成分信息包括如下步骤:

8、烟气取样:对ps转炉内层烟罩、外层烟罩、转炉烟道及其鼓风口的烟气进行取样;

9、取样烟气预处理:计算取样烟气的浓度值和转炉烟道内部的气体流量值;

10、烟气分析:分析取样烟气的浓度值和炉膛内综合参数信息用于所述s2的造渣期、造铜期的终点判断;分析转炉烟道内部的气体流量值和炉膛内综合参数信息用于所述s3的智能变频风机控制。

11、优选的,取样烟气包括ps转炉烟道中的co2、co、so2、so3、n2、o2及h2o。

12、优选的,所述s1中的炉膛内综合参数信息包括:炉膛送风流量检测信息、炉膛负压检测信息、送风压力检测信息和炉膛温度检测信息。

13、优选的,所述s2包括:根据所述s1中获取的火焰信息对ps转炉冶炼全过程进行动态跟踪,并进行冶炼过程造渣期、造铜期的终点判断,具体步骤如下:

14、在ps转炉内进行不同品味原料冶炼铜实验时,获取红外热成像冶炼视频;

15、提取视频中的火焰特征信息作为输入,融合通过预训练好的elman神经网络进行火焰预测,造渣期和造铜期终点预测信息作为输出,构建时间序列火焰预测模型;

16、将实时的红外热成像冶炼视频输入时间序列火焰预测模型,分析火焰颜色是否到达造渣期、造铜期终点。

17、优选的,所述s2包括:根据所述s1中获取的信息对ps转炉冶炼全过程进行动态跟踪,具体步骤如下:

18、对历史转炉烟道中的烟气成分信息、历史转炉中的火焰信息和历史炉膛内综合参数信息进行数据库存储;

19、将所述s1实时获取的信息与数据库存储的历史数据进行比对,判断ps转炉冶炼反应过程。

20、优选的,所述s3包括如下步骤:根据反应过程的烟气排放特性、流量与温度的变化规律,通过智能变频风机系统调控内层烟罩抽力并调控烟气走向,使烟气进入后端工艺流程,同时控制内层烟罩内吸入的外界空气含量。

21、优选的,所述s4中预测生成熔池的变化趋势,具体包括如下步骤:

22、根据烟气成分信息及火焰信息连续预报和校正熔池瞬时脱硫量;

23、根据氧效率与熔池硫含量的预设关系预测生成熔池的变化趋势。

24、优选的,所述s4中对ps转炉吹炼过程进行动态控制,具体包括如下步骤:基于遗传算法构建可视化人机交互终点控制系统控制模型,拟合出烟气及烟尘和o2的对应关系,寻找富氧空气中氧气和空气最佳配比度;根据设定值自动进行冶炼过程控制操作,包括加料、吹氧。

25、优选的,所述可视化人机交互终点控制系统控制模型还用于显示转炉冶炼全过程的实时烟气成分、浓度变化趋势图和ps转炉智能控制流程信息。

26、相较现有技术具有以下有益效果:

27、(1)使用烟罩密封烟罩小车可使炉内排出的烟气的~90%留在烟气制酸系统而会不进入环集系统;避免摇炉时大剂量高浓度so2烟气量进入氨法脱硫系统;有效降低环集系统生产成本;

28、(2)实现转炉吹炼、倾炉、回炉全过程烟气阻挡、铜渣喷溅阻挡,烟气控制前移至主烟道内,实现生产状况下“零结渣”的目标,解决了困扰转炉烟气低空逸散、铜渣集结的行业难题;密封烟罩小车的整体技术应用,保证了转炉区域逸散烟气的有效控制,达到设备本质化安全提升、环保效果突破提升的良好效果;

29、(3)该方法在吹炼中实行烟气成分的连续检测、分析,无须中断吹炼,保证了转炉的连续操作。并且给出了转炉生产动态阶段各个关键时刻操作控制的烟气成分变化及火焰信息趋势规律,按照该规律可实现对转炉炼铜程序的实时在线控制,能够给现场操作人员提供多种操作设定与控制方案,进而提高冶炼厂的整体生产效率。

30、(4)该方法使用的烟气分析系统测点安装方式简单,直接插入烟道内,对厂房和现有设备不用做任何大的改造,设备简单小巧,维护方便,故障率低,投资小,因此对大、中、小型转炉实行自动化炼铜技术改造具有普遍的适用性。

- 还没有人留言评论。精彩留言会获得点赞!