用于工业机器中的根本原因分析的方法、系统和计算机程序产品与流程

本发明涉及一种用于工业机器中的根本原因分析的方法、系统和计算机程序产品。

背景技术:

1、诸如轮胎成型机的工业机器正变得越来越模块化。每个模块通常配置成在将半成品递送到下一个模块之前重复有限数量的任务。当相应的模块准备好供应和接收时,半成品在模块之间转移。在模块化水平上,除了“准备供应”和“准备接收”之外,没有信息交换。因而,模块不知道彼此的状态,并且模块中的一个中的单个错误可能导致下游模块中看似不相关的错误的连锁反应。在同时和/或跨多个工业机器发生若干错误的情况下,难以区分根本原因和影响。因此,操作人员可能花费时间来解决影响,而没有有效地解决根本原因。

2、此外,在系统级别上,工业机器的其他常规输出可能存在中断,具有可能在一个或多个上游模块中同时或连续发生的一个或多个根本原因。取决于工业机器的前置时间和一个或多个根本原因的严重性,与一个或多个根本原因相关联的错误可能在中断发生之前已经被清除。因此,对中断的(一个或多个)根本原因的追溯确定是困难的,并且再次需要大量的调查,包括手动定时各种模块中的处理,研究本地模块错误和工业机器的输出之间的因果,以及手动生成停机时间报告。

3、实际上,至少五分之一的中断不能追溯到特定的根本原因和/或被分类为不需要进一步调查的可接受的短停止。此外,如果存在相同中断的多个根本原因,则难以分摊中断期间损失时间的责任。

4、总之,已知的根本原因分析是耗时的、部分不完整的并且不是非常准确的。因此,不能有效地解决由于工业机器的输出中断而导致的时间损失,并且工业机器的效率没有完全优化。

技术实现思路

1、本发明的目的是提供一种用于工业机器中的根本原因分析的方法、系统和计算机程序产品,其中可以改善工业机器的根本原因分析和/或效率。

2、根据第一方面,本发明提供了一种用于工业机器中的根本原因分析的方法,其中,所述方法包括以下步骤:

3、a)当在所述工业机器中发生多个错误时记录所述多个错误;

4、b)将第一因果时间窗口和第二因果时间窗口相应地分配给所述多个错误中的第一记录错误和第二记录错误,其中只要所述第一因果时间窗口和所述第二因果时间窗口相应地打开,就认为所述第一记录错误和所述第二记录错误是打开的;

5、c)当所述工业机器的输出在中断时间窗口期间已中断时,确定所述第一记录错误和所述第二记录错误中的哪些记录错误在所述中断时间窗口期间仍然打开;以及

6、d)如果在步骤c)中确定所述第一记录错误和所述第二记录错误中的至少一个在所述中断时间窗口期间仍然打开,则将所述第一记录错误和所述第二记录错误中的所述至少一个分类为所述工业机器的输出的中断的可能原因。

7、尽管上述实施例仅针对两个错误描述了步骤b)、c)和d),但是应当领会,可能存在同时和/或连续发生的两个以上的错误,可以对其应用相同的步骤。

8、因果时间窗口可以用于确定在不一定与中断时间窗口重叠的时刻发生的记录错误之间的因果关系。特别地,可以选择因果时间窗口的长度,使得它们至少延伸到记录错误对工业机器的输出的影响预期表现出来的时间。因此,步骤c)中的确定和步骤d)中的分类可以是自动化的,并且不需要大量且耗时的手动调查。以该方式,可以更有效地确定、分析和/或解决工业机器的输出的中断的更多数量的根本原因,从而最终减少停机时间并改善工业机器的效率。

9、在一个实施例中,所述方法还包括以下步骤:

10、-只要所述第一因果时间窗和所述第二因果时间窗相应地打开,就将所述第一记录错误和所述第二记录错误存储在缓冲器中;

11、-当所述第一因果时间窗口关闭时,从所述缓冲器清除所述第一记录错误;

12、-当所述第二因果时间窗口关闭时,从所述缓冲器清除所述第二记录错误;以及

13、-在步骤c)中通过检查在所述中断时间窗口期间哪些记录错误仍然在所述缓冲器中来确定哪些记录错误仍然打开。在该实施例中,步骤c)仅需要在中断时间窗口开始时或在中断时间窗口仍然打开的时间期间从所述缓冲器中检索仍然在缓冲器中的记录错误。因果时间窗口本身仅用作将记录错误在缓冲器中保持一定量的时间的工具。一旦相关的因果时间窗口已期满,则相关联的记录错误被清除,并且不再能够被检索作为在中断时间窗口期间输出的中断的可能原因。

14、替代地,所述方法还包括以下步骤:

15、-在步骤c)中通过检查在所述中断时间窗口期间哪些因果时间窗口仍然打开并查找相关联的记录错误来确定哪些记录错误仍然打开。该替代实施例具有优于先前实施例的技术优点,在于即使在分配的因果时间窗口以及分配的因果时间窗口期满之后,记录错误也可以保持可用,使得以后还可以基于因果时间窗口中的一个与中断时间窗口之间的历史重叠来确定记录错误与输出的中断之间的因果关系。

16、在另一实施例中,如果在步骤c)中确定所述第一记录错误和所述第二记录错误在所述中断时间窗口期间都仍然打开,则在步骤d)中在所述工业机器的输出的将所述第一记录错误和所述第二记录错误相应地分类为中断的第一可能原因和第二可能原因。因此,两种可能原因可以分担在中断时间窗口期间工业机器的输出的中断的责任。

17、优选地,所述方法还包括以下步骤:

18、e)将所述中断时间窗口分摊到所述第一可能原因和所述第二可能原因。分摊可以提供不同原因对工业机器的输出的中断的责任程度的额外洞察。

19、更优选地,在步骤e)中根据所述第一因果时间窗口和所述第二因果时间窗口中的一个的开始时间或结束时间来分摊所述中断时间窗口。因此,因果时间窗口的属性可以控制分摊中断时间窗口的方式。

20、在另一实施例中,在步骤e)中通过将所述第一可能原因和所述第二可能原因相应地分配给所述中断时间窗口的第一时间段和第二时间段来分摊所述中断时间窗口。通过将中断时间窗口实际划分为时间段,可以将可能原因分配给相应的时间段并如此存储以供进一步分析。

21、特别地,当所述第一因果时间窗口在所述第二因果时间窗口之前开始时,根据以下条件中的一个或多个分摊所述中断时间窗口:

22、如果所述第一因果时间窗口和所述第二因果时间窗口重叠并且所述第一因果时间窗口在所述第二因果时间窗口已结束之前结束,则当所述第一因果时间窗口结束时,所述第一时间段结束并且所述第二时间段开始;或者

23、如果所述第一因果时间窗口和所述第二因果时间窗口重叠并且所述第二因果时间窗口在所述第一因果时间窗口已结束之前结束,则当所述第二因果时间窗口结束时,所述第二时间段结束并且所述第一时间段开始;或者

24、如果所述第一因果时间窗口和所述第二因果时间窗口不重叠,则当所述第二因果时间窗口开始时,所述第一时间段结束并且所述第二时间段开始。通过使用上面指定的条件中的一个或多个,可以以这样的方式控制分摊,使得时间段或多或少地对应于因果时间窗口中的一个与中断时间窗口的重叠的长度,而中断时间窗口的剩余长度被分配给与另一因果时间窗口相关联的可能原因。

25、在另一实施例中,所述方法还包括以下步骤:

26、-相应地生成所述第一记录错误和所述第二记录错误的第一时间戳和第二时间戳;以及

27、-相应地从所述第一时间戳和所述第二时间戳开始所述第一因果时间窗口和所述第二因果时间窗口。因此,在相应的记录错误发生时生成的时间戳可以用作相应的因果时间窗口的开始点。

28、在另一实施例中,所述第一因果时间窗口和所述第二因果时间窗口相应地具有独立确定的第一窗口长度和第二窗口长度。

29、优选地,在所述工业机器的正常操作期间,所述工业机器具有总前置时间和周期时间,其中,所述方法还包括以下步骤:

30、-将所述第一窗口长度设定为至少等于第一错误持续时间加上第一超时,所述第一超时长于所述周期时间并且短于所述总前置时间;和/或

31、-将所述第二窗口长度设定为至少等于第二错误持续时间加上第二超时,所述第二超时长于所述周期时间并且短于所述总前置时间。因此,因果时间窗口的长度可能延伸到记录错误对工业机器的输出的影响预期表现出来的时间。

32、更优选地,所述第一超时长于所述周期时间并且短于从所述工业机器中已发生所述第一记录错误的位置测量的所述总前置时间的剩余前置时间;和/或其中所述第二超时长于所述周期时间并且短于从所述工业机器中已发生所述第二记录错误的位置测量的所述总前置时间的剩余前置时间。以该方式,可以选择因果时间窗口的长度,使得它们至少延伸到记录错误对工业机器的输出的影响预期表现出来的时间。

33、在另一实施例中,在所述工业机器的正常操作期间,所述工业机器具有周期时间,其中,所述方法还包括以下步骤:

34、-当所述输出具有偏离所述周期时间的输出间隔时,开始所述中断时间窗口。优选地,当所述输出间隔以所述周期时间的至少百分之十并且优选地以所述周期时间的至少百分之二十超过所述周期时间时,所述输出间隔偏离所述周期时间。通过使用至少百分之十或至少百分之二十的公差,可以防止小的周期时间偏差触发中断时间窗口的开始。

35、在另一实施例中,所述方法还包括以下步骤:

36、-监测用户输入;

37、-当在所述中断时间窗口期间在预定时间段内没有检测到用户输入时,在所述工业机器的输出中将指示无操作的特殊错误分类为中断的可能原因。以该方式,可以防止由于“无操作”而导致的输出的中断被分类为“未知”或“未定义”并且被不必要地调查。

38、在另一实施例中,所述方法还包括以下步骤:

39、-当恢复所述工业机器的输出时,结束所述中断时间窗口。

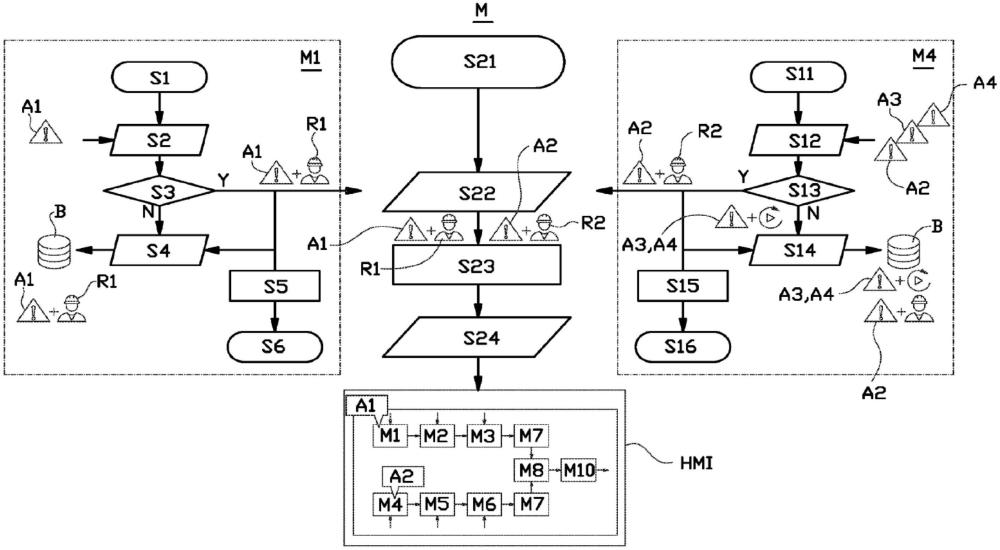

40、在另一实施例中,所述工业机器包括多个模块,其中,所述方法还包括以下步骤:

41、-区分在所述模块中的一个中作为根本原因发生的错误和在所述模块中的一个中作为根本原因的影响而发生的错误,并且相应地对错误进行分类;以及

42、-将所述第一因果时间窗口和所述第二因果时间窗口仅分配给已被分类为根本原因的记录错误。因此,可以防止仅作为根本原因的影响而发生的错误被分类为工业机器的输出的中断的可能原因。

43、根据第二方面,本发明提供了一种用于工业机器中的根本原因分析的方法,其中所述工业机器包括多个模块,其中,所述方法包括以下步骤:

44、-向所述多个模块中的每个模块分配反映不需要人为干预的第一状态和需要人为干预的第二状态的状态;

45、-当在所述多个模块中的第一模块中发生需要在所述第一模块中进行人为干预的最早错误时,将所述第一模块的状态从所述第一状态改变为所述第二状态;以及

46、-将需要在所述第一模块中进行人为干预的最早错误分类为所述第一模块的状态从所述第一状态改变为所述第二状态的根本原因。

47、通过仅将最早错误分类为根本原因,可以防止同一模块中的任何另外的错误也被分类为根本原因。换句话说,将状态从第一状态改变为第二状态的模块可以仅因为单个根本原因而这样做。任何另外的错误被认为是所述根本原因的影响,即使所述另外的错误也需要人为干预。通过仅示出单个根本原因,可以显著减少错误数据的量,并且操作人员可以快速地针对单个根本原因以采取适当的动作。解决根本原因还可以自动解决作为根本原因的影响而生成的错误。

48、优选地,在需要在所述第一模块中进行人为干预的最早错误之后并且在所述第一模块的状态从所述第二状态改变回到所述第一状态之前,在所述第一模块中发生的任何另外的错误被忽略作为所述第一模块的状态从所述第一状态改变为所述第二状态的根本原因候选。更优选地,在所述第一模块中发生的所述另外的错误被分类为根本原因的影响。例如,如果在所述第一模块中不存在需要操作人员移动通过安全光幕的早期错误,则在操作人员移动通过第一模块中的有效安全光幕时生成的错误被分类为根本原因。然而,如果在所述第一模块中存在需要人为干预的较早错误,则由安全光幕生成的错误仅是最早错误的影响。

49、在另一实施例中,所述第一状态表示:

50、-所述多个模块中的相应模块无错误地运行;

51、-所述多个模块中的相应模块由于所述相应模块外部的原因而暂停;或

52、-所述多个模块中的相应模块具有可以在没有人为干预的情况下自动解决的错误。显然,无错误地运行的模块不需要人为干预。一旦外部原因被清除,由于模块外部的某种原因而暂停的模块,例如不供应半成品的另一模块,就可以恢复其处理。类似地,当相关错误(内部或外部)被解决时可以自动恢复其处理的模块也不需要人为干预。

53、优选地,所述方法还包括以下步骤:

54、-使用所述第一状态的两个或更多个子状态来区分无错误地运行、暂停或具有可以在没有人为干预的情况下自动解决的错误的相应模块。进一步的区分可以用于在视觉上通知操作人员正常运行的模块与不需要人为干预的暂停的模块之间的差异。

55、在另一实施例中,所述方法还包括以下步骤:

56、-在所述多个模块中的第二模块中发生需要在所述第二模块中进行人为干预的最早错误时,将所述第二模块的状态从所述第一状态改变为所述第二状态;以及

57、-将需要在所述第二模块中进行人为干预的最早错误分类为所述第二模块的状态从所述第一状态改变为所述第二状态的根本原因。不同的模块可能由于不同的根本原因而改变状态。该实施例具有与前面关于第一模块描述的相同的优点,但是现在应用于第二模块。因此,关于第一模块和第二模块的错误信息可以限于每个模块的单个根本原因。

58、在另一实施例中,所述方法还包括以下步骤:

59、-提供人机接口;

60、-在所述人机接口上显示所述多个模块的状态;以及

61、-在所述人机接口上仅显示被分类为所述多个模块中的任何模块的状态从所述第一状态改变为所述第二状态的根本原因的错误。通过仅示出根本原因,可以显著减少错误数据的量,并且操作人员可以更快地确定每个模块的适当动作过程。可选地,操作人员可以选择查看更多的错误数据。而且,更详细的错误数据可以显示在靠近相应模块或位于相应模块处的人机接口上。附加地或替代地,可以基于人机接口相对于机器的位置或距离来过滤错误数据,从而一旦操作人员接近工业机器就提供更多细节。

62、优选地,所述方法还包括以下步骤:

63、-过滤掉被分类为根本原因的影响的任何另外的错误而不显示在所述人机接口上。因此,可以防止操作人员对尚未被分类为相应模块的根本原因的错误采取行动,从而在没有解决根本原因的情况下恢复操作时可能导致另外的错误。

64、在另一实施例中,所述方法还包括以下步骤:

65、-将多个角色中的一个或多个角色分配给用于在所述第一模块中生成错误的错误消息列表中的一个或多个错误消息;

66、-将人机接口与具有所述多个角色中的第一角色的操作人员相关联;以及

67、-在所述第一模块中发生一个或多个错误时,在所述人机接口上仅显示已被分配所述第一角色的与所述一个或多个错误相关的错误消息。因此,人机接口仅显示具有第一角色的操作人员感兴趣的那些错误。这允许进一步减少错误信息以及操作人员的更快和更有效的响应。

68、在可以应用于根据本发明的第一方面和第二方面的方法的另一实施例中,所述工业机器是轮胎成型机。如本发明的背景技术中所述,轮胎成型机变得越来越模块化。因此,当应用于轮胎成型机时,根据本发明的方法可以是特别有利的。

69、根据第三方面,本发明提供了一种用于工业机器中的根本原因分析的系统,其中,所述系统包括可连接到所述工业机器的控制单元,其中,所述控制单元在连接到所述工业机器时配置用于执行根据本发明的第一方面或第二方面的实施例中的任一个的方法的步骤。

70、根据本发明的第三方面的系统用于执行先前讨论的方法,因此,具有相同的技术优点,这将在下文中不再重复。

71、在一个实施例中,所述系统还包括缓冲器,用于只要所述第一因果时间窗口和所述第二因果时间窗口相应地打开就存储所述第一记录错误和所述第二记录错误,其中,当所述第一因果时间窗口和所述第二因果时间窗口相应地关闭时,从缓冲器清除所述第一记录错误和所述第二记录错误,其中,所述控制单元配置用于在步骤c)中通过检查在所述中断时间窗口期间哪些记录错误仍然在所述缓冲器中来确定哪些记录错误仍然打开。

72、替代地,所述控制单元配置用于在步骤c)中通过检查在所述中断时间窗口期间哪些因果时间窗口仍然打开并查找相关联的记录错误来确定哪些记录错误仍然打开。

73、根据第四方面,本发明提供了一种计算机程序产品,其包括保持指令的非暂时性计算机可读介质,所述指令在由处理器执行时使根据本发明的第三方面的实施例中的任一个的系统执行根据本发明的第一方面或第二方面的实施例中的任一个的方法的步骤。

74、根据本发明的第四方面的计算机程序产品用于使前述系统执行先前讨论的方法的步骤,因此具有相同的技术优点,这将在下文中不再重复。

75、在说明书中描述和示出的各个方面和特征可以在任何可能的情况下单独应用。这些单独的方面,特别是所附从属权利要求中描述的方面和特征,可以成为分案专利申请的主题。

- 还没有人留言评论。精彩留言会获得点赞!