振荡磨削路径的规划方法、装置、电子设备和存储介质与流程

本技术属于数控加工,具体涉及一种振荡磨削路径的规划方法、装置、电子设备和存储介质。

背景技术:

1、对于硬脆性材料的精密加工,其表面质量至关重要。磨削是精密加工脆性材料的主要手段之一,相关研究表明,在磨削中叠加振荡,形成振荡磨削过程,可以有效提升磨削加工的表面质量。目前,常用的振荡加工方法是超声振动(高频、低幅)磨削和切削功能,这需要额外引入超声设备,增加了成本和实现复杂度。另外,也有基于现有数控系统,使用双路径的方式实现振荡和磨削,但会额外占用机床接口通道,同时也使得操作上更为复杂。

2、因此,目前的振荡磨削加工方法存在以下缺点:1、增加额外成本,如超声设备和接口设备;2、使用受限制,如超声的频率限制,双路径的路径规划限制;3、操作麻烦,例如操作员需要熟悉超声设备,或者需要了解双路径的使用与调试;4、效率较低,参数调整不够灵活、方便,导致调试困难、耗时。

技术实现思路

1、本技术的目的在于提供一种振荡磨削路径的规划方法、装置、电子设备和存储介质,以解决现有技术中的振荡磨削加工方法存在的增加额外成本、使用受限制、操作麻烦、效率较低的技术问题。

2、为了实现上述目的,本技术采用的一个技术方案是:

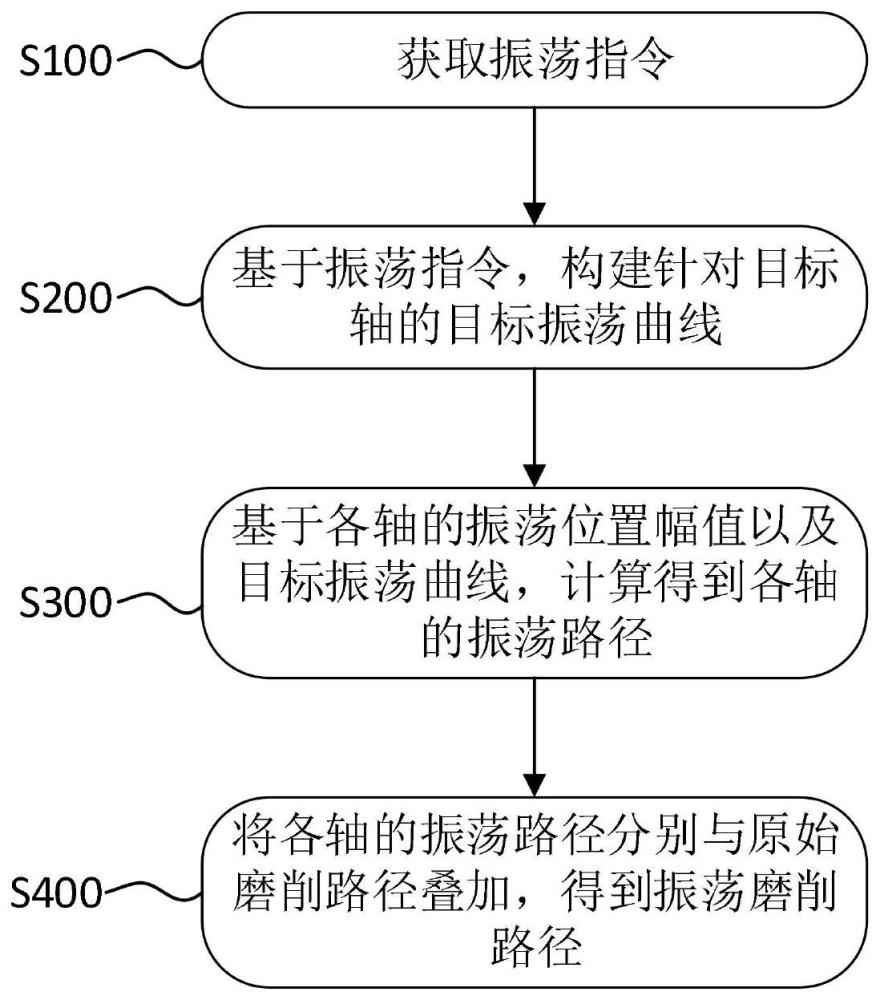

3、提供的一种振荡磨削路径的规划方法,包括:

4、获取振荡指令,所述振荡指令包括振荡曲线类型、振荡速度幅值和各轴的振荡位置幅值;

5、基于所述振荡指令,构建针对目标轴的目标振荡曲线,所述目标轴为所述振荡位置幅值最大的轴;

6、基于所述各轴的振荡位置幅值以及所述目标振荡曲线,计算得到各轴的振荡路径;

7、将所述各轴的振荡路径分别与原始磨削路径叠加,得到振荡磨削路径。

8、在一个或多个实施方式中,所述振荡曲线类型包括始末振荡速度为零、且始末振荡位置为零的完整振荡曲线类型;

9、所述基于所述振荡指令,构建针对目标轴的目标振荡曲线的步骤包括:

10、基于所述完整振荡曲线类型,构建振荡曲线模型;

11、基于所述振荡速度幅值和所述目标轴的所述振荡位置幅值,计算得到所述振荡曲线模型的参数并代入所述振荡曲线模型中,得到所述目标振荡曲线。

12、在一个或多个实施方式中,所述振荡曲线类型包括5段式双s型速度曲线,所述5段式双s型速度曲线的每一振荡周期包括相对称的前半周期模型和后半周期模型,所述前半周期模型包括加速段、匀速段和减速段,所述加速段的pvt曲线如下:

13、aa=η[1-cos(u·t)];

14、

15、

16、式中,t∈[0,ta],ta为加速时间,pa为实时振荡位置,va为实时振荡速度,aa为实时振荡加速度,η为放大系数,且η=vm/ta,u=2π/ta,vm为所述振荡速度幅值;

17、所述匀速段的pvt曲线如下式:

18、aave=0;

19、vave=vm;

20、pave=0.5vm·ta+vm·(t-ta);

21、式中,t∈[ta,ta+tave],tave为匀速时间,tave=am/vm-ta,pave为实时振荡位置,vave为实时振荡速度,aave为实时振荡加速度;

22、所述减速段的pvt曲线如下式:

23、ad=η[1-cos(u·(thalf-t))];

24、

25、

26、式中,t∈[ta+tave,thalf],thalf为半个振荡周期,且thalf=ta+tave+td,td为减速时间,且td=ta,pd为实时振荡位置,vd为实时振荡速度,ad为实时振荡加速度。

27、在一个或多个实施方式中,所述振荡曲线类型包括始末振荡速度不为零、且始末振荡位置不为零的非完整振荡曲线类型,以及升速曲线类型;

28、所述基于所述振荡指令,构建针对目标轴的目标振荡曲线的步骤包括:

29、基于所述非完整振荡曲线类型,构建振荡曲线模型;

30、基于所述振荡速度幅值和所述目标轴的所述振荡位置幅值,计算得到所述振荡曲线模型的参数并代入所述振荡曲线模型中,得到振荡过程曲线;

31、基于所述振荡过程曲线,得到所述振荡过程曲线的初始速度和初始振荡位置;

32、基于所述升速曲线类型以及所述初始速度和初始振荡位置,得到升速过程曲线;

33、基于所述升速过程曲线以及所述目标振荡曲线,得到减速过程曲线;

34、基于所述升速过程曲线、振荡过程曲线和减速过程曲线,得到所述目标振荡曲线。

35、在一个或多个实施方式中,所述非完整振荡曲线类型为正弦速度曲线,所述振荡曲线模型如下式:

36、p=am·sin(ωt)+p0;

37、v=amω·cos(ωt);

38、a=-amω2·sin(ωt);

39、式中,p0为初始振荡位置,p为实时振荡位置,v为实时速度,a为实时加速度,ω=vm/am,vm为所述振荡速度幅值,am为所述振荡位置幅值;

40、所述振荡过程曲线如下式:

41、p1=am1·sin(ω1(t-ta))+p0;

42、v1=am1ω·cos(ω1(t-ta));

43、a1=-am1ω2·sin(ω1(t-ta));

44、式中,t∈[ta,ttotal-td],ta为升速时间,td为减速时间,ttotal为总振荡时间,p1为目标轴的实时振荡位置,v1为目标轴的实时振荡速度,a为目标轴的实时振荡加速度,ω1=vm/am1,vm为所述振荡速度幅值,am1为所述目标轴的振荡位置幅值。

45、在一个或多个实施方式中,所述升速曲线类型为正弦加加速度曲线,所述升速过程曲线如下式:

46、aa=η[1-cos(u·t)];

47、

48、

49、式中,t∈[0,ta],pa为目标轴的实时振荡位置,va为目标轴的实时振荡速度,aa为目标轴的实时振荡加速度,η为放大系数,且η=vm/ta,u=2π/ta,且p0=0.5η·ta2。

50、在一个或多个实施方式中,所述目标振荡曲线的振荡持续时间为n为正整数,t为所述目标振荡曲线的正弦周期;所述基于所述升速过程曲线以及所述目标振荡曲线,得到所述减速过程曲线的步骤具体为:

51、计算得到所述目标振荡曲线的中心线;

52、计算所述升速过程曲线相对于所述中心线对称的曲线,作为所述减速过程曲线。

53、在一个或多个实施方式中,所述升速过程曲线如下式:

54、aa=η[1-cos(u·t)];

55、

56、

57、式中,t∈[0,ta],pa为目标轴的实时振荡位置,va为目标轴的实时振荡速度,aa为目标轴的实时振荡加速度,η为放大系数,且η=vm/ta,u=2π/ta,且p0=0.5η·ta2;

58、所述减速过程曲线如下式:

59、ad=η[1-cos(u·(ttotal-t)];

60、

61、

62、式中,t∈[ttotal-td,ttotal],ttotal为总振荡时间。

63、在一个或多个实施方式中,所述基于所述各轴的振荡位置幅值以及所述目标振荡曲线,计算得到各轴的振荡路径的步骤包括:

64、计算各轴的振荡位置幅值与所述目标轴的振荡位置幅值的比值,得到各轴的缩小系数;

65、基于所述缩小系数,对所述目标振荡曲线的实时振荡位置、实时振荡速率和实时振荡加速度做相应比例的缩小运算,得到各轴的振荡路径。

66、在一个或多个实施方式中,所述将所述各轴的振荡路径分别与原始磨削路径叠加,得到振荡磨削路径的步骤包括:

67、将各轴的振荡路径分别与所述原始磨削路径中对应轴的运动路径叠加,得到振荡磨削路径。

68、为了实现上述目的,本技术采用的另一个技术方案是:

69、提供一种振荡磨削路径的规划装置,包括:

70、指令获取模块,用于获取振荡指令,所述振荡指令包括振荡曲线类型、振荡速度幅值和各轴的振荡位置幅值;

71、构建模块,用于基于所述振荡指令,构建针对目标轴的目标振荡曲线,所述目标轴为所述振荡位置幅值最大的轴;

72、计算模块,用于基于所述各轴的振荡位置幅值以及所述目标振荡曲线,计算得到各轴的振荡路径;

73、叠加模块,用于将所述各轴的振荡路径分别与原始磨削路径叠加,得到振荡磨削路径。

74、为了实现上述目的,本技术采用的又一个技术方案是:

75、提供一种电子设备,包括:

76、至少一个处理器;以及

77、存储器,存储有指令,当所述指令被所述至少一个处理器执行时,使得所述至少一个处理器执行上述任一实施方式所述的振荡磨削路径的规划方法。

78、为了实现上述目的,本技术采用的又一个技术方案是:

79、提供一种机器可读存储介质,存储有可执行指令,当所述可执行指令被执行时,使得所述机器执行上述任一实施方式所述的振荡磨削路径的规划方法。

80、区别于现有技术,本技术的有益效果是:

81、本技术基于振荡指令,能够构建针对目标轴的目标振荡曲线,基于目标振荡曲线计算得到各轴的振荡路径,将各轴的振荡路径分别与原始磨削路径叠加可以得到振荡磨削路径,该振荡磨削路径可同步实现振荡和磨削,有效提高磨削质量;

82、本技术的规划方法可基于现有数控系统的软件改进来实现,无需增加任何额外设备,有效降低成本,同时无需占用额外的通讯、接口资源,现场部署简便、快速、操作简单,不易出错。

- 还没有人留言评论。精彩留言会获得点赞!