一种应用于玻璃原料配比自动控制系统及方法与流程

本发明涉及玻璃原料配比,特别涉及一种应用于玻璃原料配比自动控制系统及方法。

背景技术:

1、硼硅玻璃是一种高硅型玻璃,具有优异的物理特性和化学稳定性,广泛应用于光电、电子、光纤等领域。制备硼硅玻璃时,原料的精确配比是保证产品质量的关键因素。

2、在硼硅玻璃进行制备过程中,需要控制原料的配比并投入至对应容器内进行制备,但现有的玻璃原料配比自动控制还存在以下问题:

3、配比好的原料在投放过程中由于投放管口的位置和角度因素,导致原料在进入制备容器内进行制备时,部分原料会附着在容器上方内壁,不能充分被容器制备,导致最终制备原料的比例与实现配比好的比例有偏差,从而影响最终制备的效果;

4、而在考虑原料附着区域时,不能根据原料的种类进行分类分析,例如硅酸、硼酸以及其他辅助性原料,导致分析准确性较低。

5、为此,推出一种应用于玻璃原料配比自动控制系统及方法。

技术实现思路

1、有鉴于此,本发明提供一种应用于玻璃原料配比自动控制系统及方法,以解决上述背景技术提出的问题。

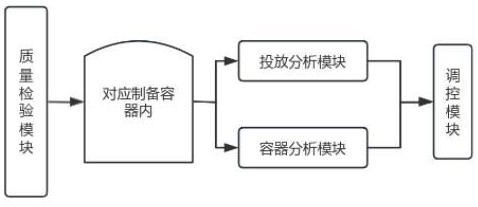

2、本发明的目的可以通过以下技术方案实现:包括质量检验模块、投放分析模块、容器分析模块以及调控模块;

3、质量检验模块对当前硼硅玻璃所需制备原料按原料类型进行归类,得到当前硼硅玻璃制备原料的各原料堆;通过厂内的筛分设备对待制备各原料堆进行筛分,设定筛分设备包括但不局限于振动筛和旋转筛;得到筛分后待制备各原料堆和各杂质堆;同时获取当前厂内可制备原料的容器数量,基于获取的容器数量对筛分后各原料堆按设定的制备比例等重量均匀的划分,得到对应容器数量的各原料子堆;

4、投放分析模块将划分过后的各原料子堆基于初始的投放速度输送至对应容器内,并在各容器投放制备原料过程中,利用红外热成像仪器监测各容器内壁的温度分布情况,从而得到当前原料投放过程中的原料分布情况,基于的原料分布情况,进一步综合分析得到当前容器的质差评估指数zcp;具体为:

5、利用红外热成像仪器对各容器内壁进行红外热成像扫描,得到各容器对应当前检测时间点的图像数据;对各容器的图像数据进行预处理后,通过预设的阈值,将各容器对应当前检测时间点的图像进行分割,得到各容器对应当前检测时间点的原料附着区域和内壁其他区域;针对各容器对应当前检测时间点的原料附着区域,获取各容器对应各原料附着区域不同分布点的温度数值;

6、对各容器对应各原料附着区域不同分布点的温度数值,进行均值的计算,得到各容器对应各原料附着区域的堆积均值de;取各容器对应各原料附着区域不同分布点中温度数值最高的,作为各容器对应各原料附着区域的堆积峰值dq;同时取各容器对应各原料附着区域不同分布点中最高温度数值与最低温度数值之间的差值,作为各容器对应各原料附着区域的堆积差值dc;

7、将当前容器对应原料附着区域的堆积均值de、堆积峰值dq以及堆积差值dc代入公式,进行计算得到当前容器对应原料附着区域的堆量估值dg;其中d1、d2以及d3分别表示各容器原料附着区域的堆积参考均值、堆积参考峰值以及堆积参考差值;vs1、vs2以及vs3分别为堆积均值de、堆积峰值dq以及堆积差值dc的影响权重因子;

8、将当前容器对应各原料附着区域的堆量估值dg与设定的多个堆量估值范围进行匹配,得到当前容器对应各原料附着区域堆量估值的影响系数;设定每个堆量估值范围分别对应一个影响系数;

9、对当前容器对应各原料附着区域进行编号并标记为p,其中p=1,2或t,t为当前容器原料附着区域的总数;将当前容器对应各原料附着区域的堆量估值dgp代入公式,进行计算得到当前容器的料附估值lfc;其中表示堆量估值参考值,fsp为各原料附着区域堆量估值所匹配的影响系数;

10、通过x射线探测器对各容器的内部状态进行x射线照射,并通过射线胶片对其进行显像记录,得到各容器的内部射线胶片;将得到的内部射线胶片放置在暗室进行相应的处理,得到各容器内部的射线底片;

11、从各容器内部的射线底片中提取各附着区域的灰尘值,并将同一灰度值进行归类,得到各容器内壁中不同灰度值的附着区域,并将设定的原料种类区域对应的灰度值与各容器内壁附着区域的灰度值进行匹配,得到各容器内壁附着原料的种类,并计算各容器中对应灰度值附着区域的面积,得到各容器不同原料的附着面积;

12、将对应各容器相同原料的附着面积之间进行累加,得到对应容器各种类原料的附着总面积,并基于原料的种类将附着总面积分别标记为fm1、fm2和fm3;其中fm1、fm2和fm3分别表示硼酸种类附着总面积、硅酸种类附着总面积以及其他种类附着总面积;

13、并将对应容器各种类原料的附着总面积fm1、fm2以及fm3代入公式,进行计算得到对应容器的料附面值fy;其中fma、fmb和fmc分别表示各容器内硼酸种类附着参考总面积、硅酸种类附着参考总面积以及其他种类附着参考总面积;aq1、aq2以及aq3分别为各种类原料附着总面积的影响权重因子;

14、将对应容器的射线底片数字化,并进行灰度值的读取,得到对应容器各附着区域的灰度值;通过建立一个粗略的灰度值和相对厚度之间的模型,将对应容器各附着区域的灰度值转化为厚度值;从各附着区域厚度值中提取硼酸种类最大厚度值、硅酸种类最大厚度值以及其他种类最大厚度值,并分别标记为fk1、fk2以及fk3,将fk1、fk2以及fk3代入公式,进行计算得到对应容器的料附厚值fb;其中fka、fkb和fkc分别表示各容器内硼酸种类参考厚度值、硅酸种类参考厚度值以及其他种类参考厚度值;aw1、aw2以及aw3分别为各种类最大厚度值的影响权重因子;

15、将对应容器的料附面值fy、料附厚值fb以及料附估值lfc代入公式,进行计算得到当前容器的质差评估指数zcp;其中fyg、fbg以及lfcg分别表示对应容器的料附参考面值、料附参考厚值以及料附参考估值;at1、at2以及at3分别为料附面值fy、料附厚值fb以及料附估值lfc的影响权重因子;并将得到的各容器对应质差评估指数zcp发送至调控模块;

16、容器分析模块通过在对原料进行制备的过程中,对容器内的影响参数进行分析,得到各容器对应当前监测时间点的机控评估指数jkp,具体为:

17、利用温度传感器获取对应容器内不同布设点在当前监测时间段内不同时间点的温度数值;

18、利用标准差公式对各布设点在当前监测时间段内不同时间点的温度数值进行计算,得到当前容器对应布设点的温变率值,对当前容器不同布设点的温变率值进行均值的计算,得到对应容器在当前监测时间段内的温变均值wa;

19、同时提取各布设点在当前时间段内的最高温度值和最低温度值,并进行温度差计算,得到各布设点的最大温度差值,对当前容器不同布设点的最大温度差值进行均值的计算,得到对应容器在当前监测时间段内的温差均值wb;

20、分别对不同布设点在当前监测时间段内不同时间点的温度数值进行均值计算,得到不同布设点的温度均值;进一步对不同布设点的温度均值进行均值计算,得到对应容器在当前监测时间段内的温度估值wc;

21、将对应容器在当前监测时间段内的温变均值wa、温差均值wb以及温度估值wc代入公式,进行计算对应容器的温调估值wtg;其中wav、wbv以及wcv分别表示温变允许均值、温差允许均值以及温度允许估值;表示温度估值wc与温度允许估值之间的最大允许差值;au1、au2以及au3分别为温变均值wa、温差均值wb以及温度估值wc的影响权重因子;

22、同上步骤对容器内的压力变化情况进行分析,得到对应容器在当前监测时间段内的压变均值pa、压差均值pb以及压力估值pc,并将上述参数代入公式,进行计算得到对应容器的压调估值pth;其中pav、pbv以及pcv分别表示压变允许均值、压差允许均值以及压力允许估值;表示压力允许估值与压力估值pc之间的最大允许差值;nx1、nx2以及nx3分别为压变均值pa、压差均值pb以及压力估值pc的影响权重因子;

23、将对应容器的温调估值wtg和压调估值pth代入公式,进行计算得到对应容器的机控评估指数jkp;其中vt1和vt2分别为温调估值wtg和压调估值pth的影响权重因子;并将各容器的机控评估指数jkp发送至调控模块;

24、调控模块用于接收各容器的质差评估指数zcp和机控评估指数jkp,并执行相应的步骤,具体为:

25、将对应容器的质差评估指数zcp与对应的质差评估阈值之间进行比对,若大于对应的阈值,则计算两组的差值,并将得到的差值与多个残次等级取值范围进行匹配,得到当前容器制备的残次等级;设定每个残次等级取值范围分别对应一个残次等级;同时基于对应容器的质差评估指数zcp,进一步解析,并对该容器在下次使用前投料管出口位置和角度进行调节;

26、将对应容器的机控评估指数jkp与对应的机控评估阈值之间进行比对,若大于对应的阈值,则计算两组的差值,并将得到的差值与多个机控取值范围进行匹配,得到当前容器的调控等级;设定每个机控取值范围分别对应一个调控等级;并基于得到的调控等级对当前容器的各项参数进行调节。

27、与现有技术相比,本发明的有益效果是:

28、本发明通过对附着原料的种类以及区域进行分析,得到各容器的质差评估指数,从而判断当前容器对原料的制备效果,并基于比对的结果,在该容器下次应用前对投料管口的位置进行相应的调节,保证制备误差在可允许的范围内,提高制备质量的同时,实现了智能化;

29、本发明通过对各容器在制备过程中的温度和压力变化情况进行分析,并基于分析比对的结果对各容器的参数进行调节,避免容器在制备过程中的参数变化影响最后制备的效果,实现了对容器制备过程中的监测管理。

- 还没有人留言评论。精彩留言会获得点赞!