一种基于数字孪生的装配生产线管理系统及方法与流程

本发明属于生产线管理领域,涉及数字孪生技术,具体是一种基于数字孪生的装配生产线管理系统及方法。

背景技术:

1、在现代制造业中,特别是装配生产线领域,提高生产效率、降低运营成本和确保产品质量已成为企业追求的核心目标;随着信息技术与制造业深度融合,诸如数字孪生、大数据分析和人工智能等先进技术正在深刻地改变传统的装配生产线管理模式。

2、申请号为cn2023114171245的发明专利公开了基于数字孪生的自动装配混流生产线布局优化方法及装置,该方法以生产线效率最大、产量最大以及投入成本最小作为多级优化目标,将各级优化目标加权构建目标优化模型,根据孪生数据平台中数据配置目标优化模型中各级优化目标的权重系数,得到生产线布局方案,迭代求解得到生产的最优解;这种方法在获取生产线方案时,没有考虑到设备本身的状态,可能会导致在实施生产计划时,出现因设备故障导致的经济损失与生产效率降低。

3、本发明提供了一种基于数字孪生的装配生产线管理系统及方法,以解决以上技术问题。

技术实现思路

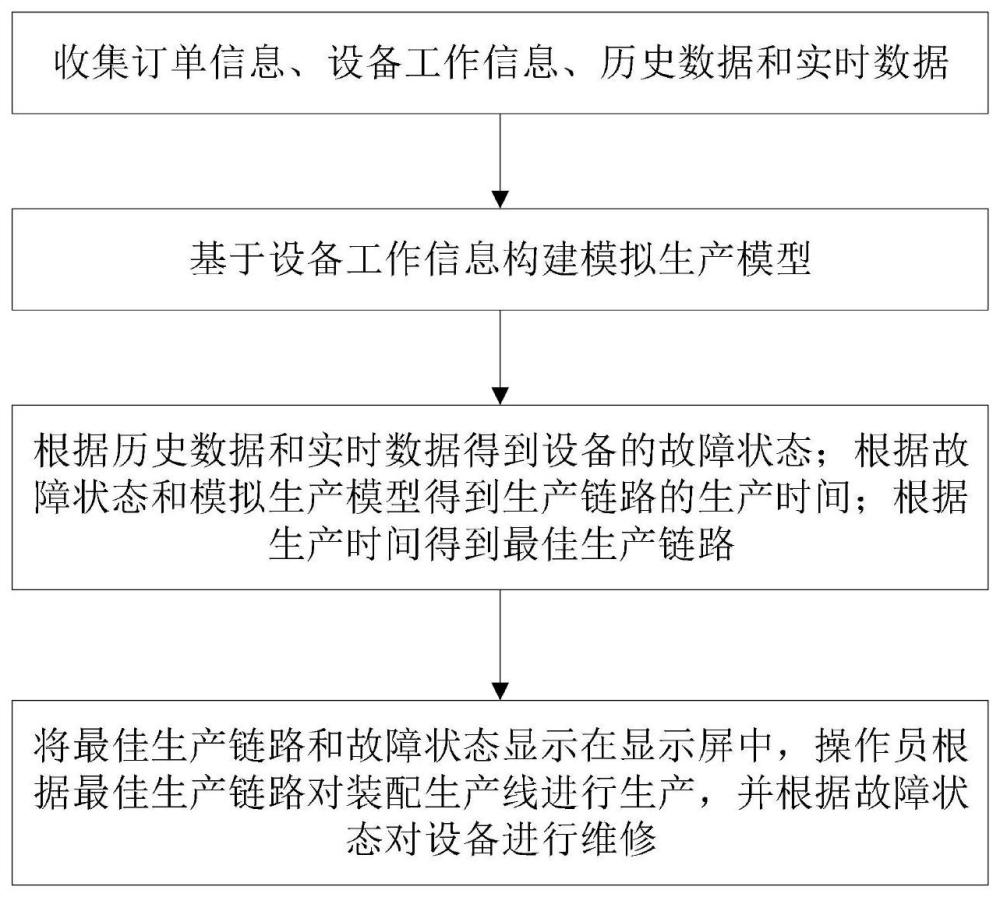

1、本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了一种基于数字孪生的装配生产线管理系统及方法,用于解决现有技术中在获取装配生产计划时没有考虑到设备状态导致得到的生产计划不够准确的技术问题;本发明通过订单信息和设备工作信息构建模拟生产模型,通过装配生产线的历史数据和实时数据检测设备的故障状态,保证设备能够正常使用;根据故障状态将故障设备进行筛除,模拟得到不同生产链路完成订单所需要的时间,得到最佳生产链路解决了上述问题。

2、为实现上述目的,本发明的第一方面提供了一种基于数字孪生的装配生产线管理方法,包括:

3、步骤一:收集订单信息、设备工作信息、历史数据和实时数据;

4、步骤二:基于设备工作信息构建模拟生产模型;其中,模拟生产模型基于数字孪生模型构建;

5、根据历史数据和实时数据得到设备的故障状态;根据故障状态和模拟生产模型得到生产链路的生产时间;根据生产时间得到最佳生产链路;其中,生产链路包括单次链路和多次链路;

6、步骤三:将最佳生产链路和故障状态显示在显示屏中,操作员根据最佳生产链路对装配生产线进行生产,并根据故障状态对设备进行维修。

7、本发明通过订单信息和设备工作信息构建模拟生产模型,能够进行模拟测试获得需要的数据,减少实际测试获取数据的成本;通过装配生产线的历史数据和实时数据检测设备的故障状态,保证设备能够正常使用;根据故障状态将故障设备进行筛除,模拟得到不同生产链路完成订单所需要的时间,得到最佳生产链路,能够减少非增值时间和无效作业,提高生产效率,降低成本;最后将模拟生产模型得到的最佳生产链路显示在显示屏中,运用到实际的生产线中,并将故障设备显示在显示屏中,方便操作员做出即时决策,提升了运营管理效率。

8、优选的,所述基于设备工作信息构建模拟生产模型,包括:

9、提取装配生产线中所有设备的设备工作信息;其中,设备工作信息包括设备参数、工作内容、工作效率、剩余工作量、位置和工作状态;

10、将所有设备的设备参数、工作内容、工作效率和工作状态输入三维模型软件中,创建能够仿真装配生产线实际运行的模拟生产模型;其中,三维模型软件为cad软件;设备参数包括设备型号、装配生产线的布局和传送带的运输速度。

11、本发明通过基于数字孪生模型构建的模拟生产模型模拟装配生产线的运行,能够准确预测得到生产链路的完成时间,降低测试成本,提高预测时间的准确度。

12、优选的,所述根据历史数据和实时数据得到设备的故障状态,包括:

13、提取历史数据和实时数据;其中,历史数据包括历史使用寿命、历史工作效率和对应历史时间点;实时数据包括当前工作效率、当前良品率、当前使用时间、当前保养频率和当前负荷频率;

14、设置效率下降阈值和良品阈值;将历史工作效率与当前工作效率之差除去历史时间点与当前时间点之差得到效率下降速率;其中,效率下降阈值和良品阈值根据设备的类型进行设置;

15、判断效率下降速率是否大于效率下降阈值;是,则将对应设备标记为效率下降设备;否,则将对应设备标记为效率正常设备;

16、判断当前良品率是否大于等于良品阈值;是,则将对应设备标记为良品正常设备;否,则将对应设备标记为良品异常设备;

17、将历史使用寿命、当前使用时间、当前保养频率和当前负荷频率分别标记为smi、sti、byi和fhi;

18、通过公式计算得到设备的预测使用寿命;其中,α、β、γ为权重系数,根据当前使用时间、当前保养频率和当前负荷频率对设备的影响程度设置;

19、设置寿命阈值;判断预测使用寿命是否大于寿命阈值;是,则将对应设备标记为寿命正常设备;否,则将对应设备标记为需更换设备;

20、将效率下降设备、良品异常设备和需更换设备整合为设备的故障状态。

21、本发明通过历史数据和实际数据获得生产线中设备的效率下降速率、良品率和预测使用寿命,并分别与效率下降阈值、良品阈值和寿命阈值进行比较,得到设备的故障状态,可以提前识别故障,避免突发停机,显著降低设备故障造成的生产延误和经济损失。

22、优选的,所述根据故障状态和模拟生产模型得到生产链路的生产时间,包括:

23、提取订单信息和故障状态;其中,订单信息包括所需物料的物料性质、物料类型和物料数量;物料性质包括单次加工材料和多次加工材料;

24、根据物料类型、工作内容和故障状态对设备进行筛选得到匹配设备;根据物料性质得到单次链路和多次链路;根据工作状态将匹配设备分为工作设备与待机设备;

25、基于单次链路中匹配设备的工作状态、工作效率、位置和物料数量得到单次链路的单次生产时间;基于多次链路中匹配设备的工作状态、工作效率、位置和物料数量得到多次链路的多次生产时间;

26、将单次生产时间和多次生产时间标记为生产时间。

27、本发明根据物料类型和工作内容筛选能够完成订单内容的设备,并将完成订单的生产链路分为单次链路和多次链路,能够使不同的物料同时进行加工。

28、优选的,所述根据物料类型、工作内容和故障状态对设备进行筛选得到匹配设备,包括:

29、s1:提取物料类型、设备的工作内容和设备的故障状态;

30、s2:判断设备是否为故障状态;是,则将对应设备标记为故障设备;否,则跳转至s3;

31、s3:判断设备的工作内容中是否包含物料类型;是,则将对应设备标记为匹配设备;否,则将对应设备标记为不匹配设备。

32、优选的,所述根据物料性质得到单次链路和多次链路,包括:

33、提取物料性质;

34、判断物料是否为单次加工物料;是,则将对应的匹配设备标记为单次链路;否,则将多次加工物料对应的多个匹配设备按照加工顺序进行排序,得到多次链路。

35、优选的,所述基于单次链路中匹配设备的工作状态、工作效率、位置和物料数量得到单次链路的单次生产时间,包括:

36、提取单次链路中匹配设备的工作效率、剩余工作量、位置、工作状态和物料数量;提取设备参数;

37、将匹配设备的工作效率标记为xli,距离卸货口的距离标记为jli,传送带的传输速度标记为vl,物料数量标记为sl;将匹配设备的剩余工作量标记为syi;

38、通过公式计算得到编号为i的工作设备的生产时间dcbi;其中,i=1,2,3…n,n为正整数,i表示匹配设备的编号;

39、将待机设备的生产时间和工作设备的生产时间标记为单次生产时间。

40、本发明通过计算匹配设备完成工作时间和运输时间之和,得到生产链路的生产时间,能够使得到的结果更加准确。

41、优选的,所述基于多次链路中匹配设备的工作状态、工作效率、位置和物料数量得到多次链路的生产时间,包括:

42、提取多次链路中匹配设备的工作效率、剩余工作量、位置、工作状态和物料数量;提取设备参数;

43、按照多次加工物料的加工顺序将多次链路中的匹配设备进行排序,得到初加工设备和后加工设备;

44、根据匹配设备的位置得到初加工设备到达后加工设备的距离并标记为xcty,将后加工设备距离卸货口的距离标记为xhy,将初加工设备的工作效率标记为xlt,后加工设备的工作效率标记为xly,物料数量标记为wsl;

45、将匹配设备中初加工设备的剩余工作量标记为sgt,将后加工设备的剩余工作量标记为sky;

46、通过公式计算得到链路中为编号为t的初加工设备和编号为y的后加工设备的多次生产时间duty;其中,t=1,2,3…m,m为正整数,t表示初加工设备的编号;y=1,2,3…z,z为正整数,y表示匹配设备的编号。

47、优选的,所述根据生产时间得到最佳生产链路,包括:

48、提取生产时间;

49、按照生产时间将生产链路从小到大进行排序,将生产时间最少的生产链路标记为最佳生产链路。

50、本发明通过数字孪生模型模拟得到生产链路的生产时间,取用时最少的生产链路作为最佳生产链路用于实际生产,能够降低成本,提高生产效率。

51、一种基于数字孪生的装配生产线管理系统,用于运行权利要求1至9任一项所述的一种基于数字孪生的装配生产线管理方法,其特征在于,包括:数据收集模块、生产孪生模块和显示模块;

52、数据收集模块连接装配车间的信息库,获取订单信息与设备工作信息;数据收集模块与生产孪生模块相连接,将订单信息与设备工作信息输入至生产孪生模块;生产孪生模块通过建立数字孪生模型仿真装配生产线的运行,监测设备的运行状态,得到完成订单的最佳生产链路和故障设备,并显示在与生产孪生模块相连的显示模块中。

53、与现有技术相比,本发明的有益效果是:

54、1.本发明通过基于数字孪生模型构建的模拟生产模型模拟装配生产线的运行,能够降低测试成本,提高预测时间的准确度;通过装配生产线的历史数据和实时数据检测设备的故障状态,并根据物料性质、物料类型和设备的工作内容对设备进行筛选得到匹配设备和生产链路,能够保证设备的可用性,且对故障设备进行维修,能够提高生产效率,降低成本;通过历史数据和实时数据得到设备的效率下降速率、良品率和预测使用寿命,并设置阈值进行比较,可以提前识别潜在故障,保障生产过程的流畅性和安全性;根据故障状态和模拟生产模型得到生产链路的生产时间,根据生产时间得到最佳生产链路,通过模拟得到最佳生产链路,能够降低成本,提高生产效率。

55、2.本发明通过历史数据和实时数据得到设备效率下降速率和良品率,并与效率下降阈值和良品阈值进行比较,能够检测设备的故障类型,可以排除有故障的设备,避免因设备故障导致的生产延误;并根据设备的历史使用寿命、当前使用时间、当前保养频率和当前负荷频率计算设备的预测使用寿命,可以提前对设备进行更换,保证生产效率和最终产品的质量。

- 还没有人留言评论。精彩留言会获得点赞!