一种基于温度-位移预测曲线的数控机床热误差补偿方法

本发明涉及数控机床,特别是一种基于温度-位移预测曲线的数控机床热误差补偿方法。

背景技术:

1、数控机床是一种高精度的加工设备,广泛应用于各种工业领域。然而,在机床运行过程中,由于主轴、刀具、工件等部件的发热,会导致机床产生热误差,从而影响加工精度和产品质量。为了提高机床的加工精度,热误差补偿技术被广泛应用于数控机床中。

2、现有的热误差补偿方法主要有硬件补偿和软件补偿两种。硬件补偿方法需要使用额外的热控制设备,例如冷却系统、加热器等,通过控制机床的温度来减少热误差,补偿精度高、效果好,但是,这种方法的设备成本较高,且对控制精度要求较高,因此在实际应用中存在一定的局限性。

3、软件补偿方法是通过在数控程序中添加误差补偿指令来实现的。现有的软件补偿方法主要分为直接法和间接法两种。直接法是通过在数控程序中直接添加补偿指令来实现误差补偿,这种方法需要知道热误差的具体数值,往往需要使用昂贵的传感器进行测量,因此成本较高。间接法是指通过建立机床的热模型,根据模型的输出对误差进行补偿。基于间接法思路的该低成本数控机床热误差补偿方法不需要直接测量热误差,利用精确的数据和大量的计算建立起温度-热延伸预测曲线来实现对机床热误差的弥补,实现起来较为简单,对硬件资源的要求较低。该方法通过上位机数据采集软件和温度传感器,温度采集卡的结合,对温度进行实时监测并控制机床进行实时补偿,从而保持机床主轴的偏移量准确稳定,继而保证机床加工精度。这种方法可以降低热误差补偿一般方法所需的硬件成本,并且补偿过程无需人工操作,有效确保了机床的加工稳定性和准确性。

4、这些技术背后的关键技术包括上位机多功能数据采集软件的编写、labview语言、温度传感器的制作与安装、数据通讯以及基于大量实验数据的数学建模等。通过结合这些技术,该数控机床热误差补偿方法可以实现高效、精确和自动化的温度检测与采集并实时补偿机床轴位移偏差过程,提高机床所加工出的产品质量,同时,还可根据具体的应用场景和需求进行软件功能改进、数学模型优化以及传感器设备调试等工作,以实现最佳的温度采集检测和误差补偿效果。

5、发明专利cn 107695775 a公开了一种基于cps的重型数控机床热误差补偿控制系统及热误差补偿方法,利用多片高速arm芯片作为控制与计算处理器,使用fpga芯片作为通信处理器,多控制芯片协同合作,实现了重型数控机床热误差补偿,但是实现成本昂贵,不适用与普通数控机床的热误差补偿,因此亟需研究一种低成本、高灵活性和可维护性、高精度的数控机床热误差补偿方法。

技术实现思路

1、本发明的目的在于提供一种成本低、灵活性高、可维护性强、精度高的基于温度-位移预测曲线的数控机床热误差补偿方法。

2、实现本发明目的的技术解决方案为:一种基于温度-位移预测曲线的数控机床热误差补偿方法,包括以下步骤:

3、步骤1、在机床发热关键点安装温度传感器,使用tcp采集卡实时采集温度传感器的温度数据;

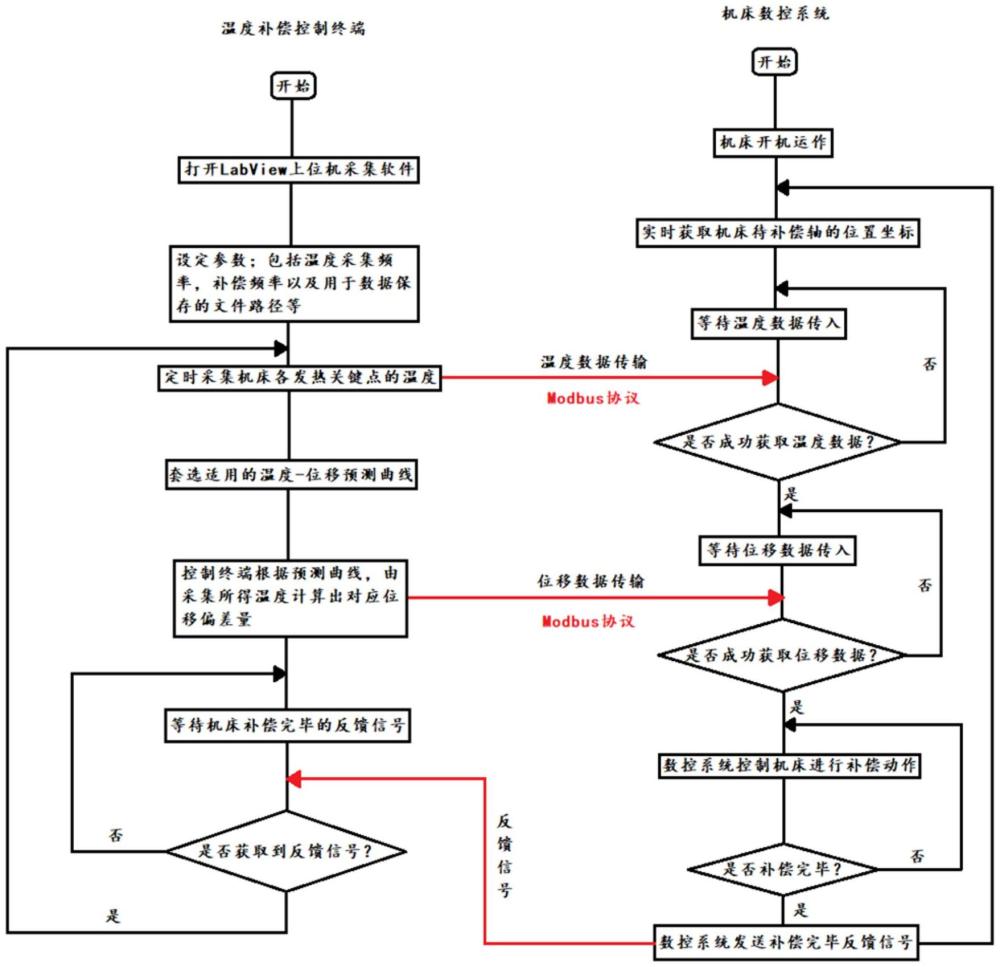

4、步骤2、通过modbus协议将温度数据传输至上位机设备,上位机设备记录并显示采集到的温度数据;

5、步骤3、上位机软件分析温度数据,结合机床型号、工况和运行参数,确定适合该测量对象温升数据的数学模型;

6、步骤4、根据确定的数学模型预测机床发热关键点的温升曲线,对象温度每升高一个梯度,上位机设备提供一个补偿位移量;

7、步骤5、将补偿位移量通过预置在机床主控计算机内的pcb板提供给机床数控系统;

8、步骤6、机床数控系统对发热对象轴的位移量进行补偿拉伸,减小热误差引起的加工误差;

9、步骤7、持续热误差补偿至机器停止工作。

10、进一步地,步骤1所述的在机床发热关键点安装温度传感器,使用tcp采集卡实时采集温度传感器的温度数据,具体如下:

11、根据机床发热关键点的位置,安装温度传感器,温度传感器连接tcp采集卡,使用tcp采集卡采集对应的温度传感器的温度,采集精度为小数点后两位。

12、进一步地,所述的机床发热测量点,包括螺母盘处和电机侧轴承座处;螺母盘处的温度传感器利用型号匹配的制具通过螺丝安装在盘面上,电机侧轴承座处的温度传感器利用磁铁固定在座面上。

13、进一步地,步骤2中所述的上位机设备中预装有上位机数据采集软件,所述上位机数据采集软件通过labview语言编写,其功能包括:

14、(1)同时采集八通道温度数据,并自动将数据记录到excel表格中;

15、(2)实时监视温度数据,计算所采集温度数据的最小值、最大值以及平均值;

16、(3)显示历史采集温度数据随时间变化曲线;

17、(4)自动剔除所采集数据中不合理的部分,以提高位移补偿量的准确性。

18、进一步地,步骤2所述的通过modbus协议将温度数据传输给上位机设备,上位机显示并记录采集到的温度数据,具体如下:

19、步骤2.1、打开labview上位机数据采集软件,选择采集通道an0-an7中的若干个打开,支持八通道同时采集;

20、步骤2.2、在采集通道界面进行参数配置参数;

21、步骤2.3、点击数据采集按钮,开始温度采集并自动记录与保存数据、位移补偿过程;

22、步骤2.4、如需在某时刻视察温度变化情况,则通过数据采集软件的界面,可以得到数据的最小值、最大值、平均值以及当前温度数值;通过点击历史数据查询,可以得到任一通道之前采集到的时间-温度变化曲线。

23、进一步地,步骤3中所述的数学模型,包括x轴适用的温度-热延伸预测曲线模型、y轴适用的温度-热延伸预测曲线模型、z轴适用的温度-热延伸预测曲线模型和主轴适用的温度-热延伸预测曲线模型,对不同的机床型号,对应的轴材料不同,因此适用的温度-热延伸曲线模型也不同。

24、进一步地,所述的数学模型是基于matlab平台,依靠大量的实验采集数据不断训练拟合修正而来,是具有较高准确度且可继续优化的数学模型,该数学模型可以预测机床热关键点在对应温度下产生的位移偏差量,为后续的位移补偿提供数据。

25、进一步地,步骤4所述的根据确定的数学模型预测机床发热关键点的温升曲线,对象温度每升高一个梯度,上位机设备提供一个补偿位移量,具体如下:

26、步骤4.1、上位机根据数学模型确定补偿频率;

27、步骤4.2、温度每升高一个梯度,上位机就发送一个补偿信号至机床控制系统;

28、步骤4.3、每收到一次补偿信号,机床控制系统就控制对象轴朝热延伸反方向拉伸一次,进而补偿热延伸带来的位移量偏差,保持加工精度不随温度上升而下降;

29、步骤4.4、采集-补偿的过程中,当温度发生跳跃变化时,数据采集软件自动剔除不合理的数据,保证所提供的补偿位移量的准确性。

30、进一步地,步骤6所述的机床数控系统对发热对象轴的位移量进行补偿拉伸,减小热误差引起的加工误差,具体如下:

31、机床数控系统接收到补偿位移量后,根据指令对发热对象轴进行相应的位移量补偿拉伸,将预测曲线计算出的理论位移补偿量补偿到机床的丝杆回拉过程中,从而纠正机床丝杆因温升膨胀而引起的位移偏差,减小发热对机床加工精度的影响,提高机床加工精度。

32、进一步地,步骤7所述的持续热误差补偿至机器停止工作,具体如下:

33、在数控机床运行过程中,实时进行机床发热关键点的温度采集、数据传输、处理分析、模型匹配和位移量补偿,直到机器停止工作为止。

34、本发明与现有技术相比,其显著优点为:(1)通过tcp采集卡来实现温度数据的采集和传输,通过软件算法实现数学模型的建立和温度数据的处理分析,不需要额外的硬件成本,降低了热误差补偿的成本;(2)通过软件算法实现数学模型的建立和温度数据的处理分析,可以根据不同的机床型号、工况和参数等因素快速建立适合的数学模型,具有较强的灵活性;(3)上位机设备可以实时显示和记录采集到的温度数据以及处理分析结果,方便用户进行故障排查和维护,提高了可维护性;(4)通过建立数学模型,可以更加准确地预测机床关键点的温升曲线,从而更加精确地计算出所需的补偿位移量,提高了热误差补偿的精度;(5)采用实时监测、实时处理的技术方案,可以在机床运行过程中持续进行误差补偿,避免因热误差引起的加工误差,提高了加工精度和产品质量;(6)实现了全过程自动化,无需人工监护,减少了人为因素对补偿精度的影响,提高了生产效率;(7)通过精确预测温升曲线和补偿位移量,可以有效地纠正热误差引起的加工误差,提高了加工精度和产品质量。

- 还没有人留言评论。精彩留言会获得点赞!