基于增量学习的航天火工品装压药制造过程在线公差优化方法

本发明涉及航天火工品生产领域,具体是基于增量学习的航天火工品装压药制造过程在线公差优化方法。

背景技术:

1、装压药制造作为航天火工品生产过程中的核心工艺,对成品质量有着举足轻重的影响,其制造过程中各个工序工步的工件磨损误差、定位误差、装配误差以及操作缺陷等质量偏差将随工艺流程传递并累积,最终表现在成品质量的偏差上。这使得对制造过程中各工序质量偏差的控制成为装压药质量控制中的关键问题,而公差工程作为限制制造过程质量偏差最有效的方法,在装压药生产中具有重要的应用价值。

2、在实际装压药制造过程中,装压药制造质量的形成过程是一个按时序展开的动态过程。由于实际制造过程中会遇到多种不可预见的变量与条件变化,如设备老化、材料批次差异、环境因素变化等,这些因素导致的质量偏差乃至整体质量漂移将使生产过程数据产生新的模式,序前分配的公差无法对动态的质量形成过程实现实时跟踪与调整。目前大部分研究中都仅在离线状态下对现有公差做一次性优化,对于动态的制造过程而言,基于极值或统计思想设置的静态公差难以实现综合最优,因此对模型修正成为必然需求。

技术实现思路

1、本发明的目的在于解决现有技术中存在的问题,提供基于增量学习的航天火工品装压药制造过程在线公差优化方法,在序前公差分配的基础上,利用制造过程质量信息进一步对离线分配的公差进行在线优化,通过离线分配与在线优化方法的结合实现装压药制造过程各工序公差的针对性动态优化,进而改善制造质量与生产效益。

2、本发明为实现上述目的,通过以下技术方案实现:

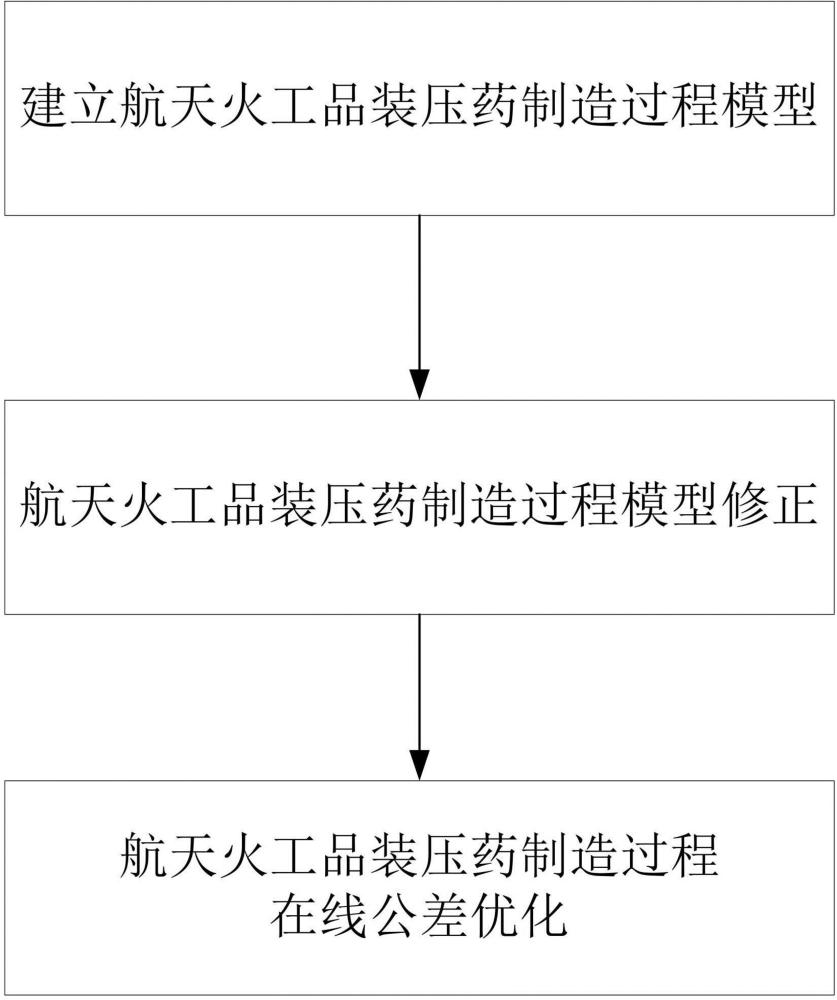

3、基于增量学习的航天火工品装压药制造过程在线公差优化方法,包括步骤:

4、s1、建立航天火工品装压药制造过程模型,基于径向基函数(radial basisfunction, rbf)对装压药制造过程离线建模;

5、s2、航天火工品装压药制造过程模型修正,基于自生长与自消减(growing andpruning, gap)算法的增量学习方法对步骤s1中离线预训练的rbf神经网络模型进行在线修正;

6、s3、航天火工品装压药制造过程在线公差优化,从公差设置的环节上实现对动态制造过程的反馈,基于实时生产数据的驱动,实现在制造过程中实时调整工序序列公差分配。根据步骤s2中修正的装压药制造过程模型建立装压药制造过程在线公差优化模型,通过白鲸优化算法(beluga whale optimization, bwo) 解算模型实现装压药公差在线优化。

7、优选的,步骤s1中,根据航天火工品装压药制造过程动态非线性的特点,基于rbf对装压药制造过程离线建模。

8、优选的,步骤s2中,航天火工品装压药制造过程模型修正的步骤为:基于gap算法的增量学习方法对步骤s1中离线预训练的rbf神经网络模型进行在线修正,以增强模型的适应性与泛化性能,使模型能够灵活应对生产线上的即时变化。

9、rbf网络输出层节点的输出函数可表示为:

10、

11、式中——隐层节点向输出层节点的输出权重

12、——网络偏移项

13、——高斯核函数

14、当新的制造过程数据样本到来时,对数据的“新性”进行计算,如下式所示:

15、

16、式中——新样本输入向量

17、——与新样本最近的隐层节点中心

18、——指数衰减阈值

19、——网络输出误差

20、——潜在新节点的重要性条件

21、当上述条件均满足时,表明当前网络结构对于新样本的适应能力不足,为网络加入新的隐层节点以适应数据变化。新增节点参数如下式所示:

22、

23、当新数据不满足新性条件时,不添加隐层节点,只需基于扩展卡尔曼滤波算法调整与数据样本最近邻的现有隐层节点参数。

24、网络在线学习过程中,除了要加入新节点外,还需要淘汰贡献度较小的节点以避免网络结构过于臃肿。当隐层节点参数调整后根据与新样本点最近邻的隐层节点是否满足删除条件来决定是否对其剪枝,删除条件如下式:

25、

26、满足删除条件时即删除该节点。在节点生长与消减过程中都需要根据重要性条件来判断,表征某隐层节点对于网络输出的平均贡献度,如下式所示:

27、

28、使用该公式计算需要涉及模型学习过的所有数据样本,计算与存储负担过大,因此实际应用中通常采用估计的方式计算重要性条件。装压药制造中过程质量特点实时动态变化,时序靠后的质量数据包含着更多当前生产状态信息。因此,本文采用滑动窗口法基于固定大小的局部样本空间对进行估计,设窗口大小为,即选用最近的条数据样本计算重要性条件的估计值,如下式所示:

29、

30、当有新数据样本到来时,窗口向前滑动一位并重新计算得到重要性条件的新的估计。

31、优选的,步骤s3中,航天火工品装压药制造过程在线公差优化步骤为:首先根据步骤s2中修正的装压药制造过程模型建立装压药制造过程在线公差优化模型,再通过白鲸优化算法(beluga whale optimization, bwo) 解算模型实现装压药公差在线优化。

32、优选的,步骤s3中,航天火工品装压药制造过程在线公差优化的步骤包括:

33、s31、建立装压药制造过程在线公差优化模型;

34、s32、装压药制造过程工序在线公差优化。

35、优选的,装压药制造过程在线公差优化模型为:

36、

37、式中——质量因素 原公差下限

38、——质量因素 原公差下限

39、——不等式公差约束

40、在线公差优化模型通过对质量控制点与质量特性的求解来实现公差的进一步优化,利用实例化的质量控制点与质量特性来解算模型,实现对后序工序公差的滚动优化。当解算结果位于序前分配公差区间右半部时,优化后公差范围为<mstyle displaystyle="true" mathcolor="#000000"><mo>[</mo><mrow><mn>2</mn><msubsup><mi>x</mi><mi>i</mi><mi>op</mi></msubsup><mi>−</mi><msubsup><mi>x</mi><mi>si</mi><mi>max</mi></msubsup><mi>,</mi><msubsup><mi>x</mi><mi>si</mi><mi>max</mi></msubsup></mrow><mo>]</mo></mstyle>,解算结果位于公差区间左半部时,优化后公差范围为<mstyle displaystyle="true" mathcolor="#000000"><mo>[</mo><mrow><msubsup><mi>x</mi><mi>si</mi><mi>min</mi></msubsup><mi>,</mi><mn>2</mn><msubsup><mi>x</mi><mi>i</mi><mi>op</mi></msubsup><mi>−</mi><msubsup><mi>x</mi><mi>si</mi><mi>min</mi></msubsup></mrow><mo>]</mo></mstyle>,其中为公差优化模型解算结果。

41、优选的,在线公差优化过程主要包含工序内公差优化与工序序列公差优化两个部分。

42、工序内公差优化:针对单个工序k进行公差优化依赖于gap-rbf模型的增量学习能力,通过增量学习模型对制造过程实时数据样本中新模式的学习实现工序公差对制造过程质量变化的适应性更新。

43、首先,基于设备自动采集及人工采集等方式对制造过程数据流进行采集,当每次采集到工序k的最新输入输出数据后便将数据窗口向前滑动一位并基于gap-rbf算法对离线训练的神经网络模型进行修正,设定公差优化步长为,每当增量学习模型对网络结构进行次更新后便重新解算基于最新网络结构的公差优化模型,根据模型解算结果对工序公差进行更新。公差优化步长的选取将影响到工序公差优化的效率,取值过大将使得对公差的优化滞后于质量变化,无法实现对质量偏差最优的控制效果;取值过小将使得模型解算过于频繁,对现场服务器与工控机的计算资源造成负担。实际应用中的取值范围为[10,20],针对不同工序特点进行优化步长的选取,结合装压药制造的spc统计过程分析,工序能力较强的工序选择较大的优化步长,工序能力较弱的工序应选择较小的公差优化步长以实现对于质量偏差波动的及时控制。

44、工序序列公差优化:不同于针对单个工序的公差优化方法基于多个制程中工序自身的输入输出数据流来对工序公差进行迭代优化,工序序列间在线公差优化是一个滚动优化的过程,随着工艺流程的展开而推进并随新一轮工艺流程的开启而重复进行。

45、当工序k完成时,工序内相应质量影响因素即被实例化,基于工序k的质量控制点及质量特性对工序k+1以及后序工序公差进行优化。当前序工序产生较大质量偏差时,公差优化模型能够基于gap-rbf网络对于质量因素间耦合机理的学习来优化后序工序中受影响的质量因素公差,通过缩紧公差范围来限制后序工序的质量偏差,降低制造过程中发生超差的可能,在制造过程中每个工序完成时都能够根据当前工序的质量偏差来优化后序工序公差设置,公差优化过程随整体装压药工艺流程的进行而处在不断滚动计算中。

46、针对单个工序的公差优化方法能够对同一工序在各制程间的质量偏差以及系统性的整体质量偏移做出响应,工序序列间的公差优化方法能够从整体工艺质量的角度出发,基于前序工序的质量波动对后序工序做出即时调整。两种优化方法的组合使装压药制造过程的公差设置能够对制程间与工序间的系统性或随机性质量偏差形成反馈,从而优化整体装压药制造质量。

47、对比现有技术,本发明的有益效果在于:

48、本发明针对公差优化对于装压药模型精度的需求,基于gap-rbf算法对离线训练的rbf模型进行修正;随后从单工序与多工序序列的不同角度,通过单工序内定步长的公差优化以及工序序列间公差优化方式的组合实现装压药制造过程公差在线优化。与常见方法相比,本发明提出的离线分配与在线优化结合的方法实现装压药制造过程各工序公差的针对性动态优化,进而改善制造质量与生产效益。

- 还没有人留言评论。精彩留言会获得点赞!