一种工业生产线智能管理平台的制作方法

本发明属于工业生产线管理,涉及一种工业生产线智能管理平台。

背景技术:

1、工业生产线是一个集成各种设备和工艺的平台,在一条生产线上完成产品的生产加工过程,包括原料处理、加工、装配、包装等环节,通过自动化控制和协调各个环节,实现高效的生产制造,为了保障生产制造的高效性,需要对工业生产线进行管理。

2、当前的工业生产线管理主要集中于生产进度和生产设备维护两个方面,还存在以下几个方面的不足:1、当前进行生产进度分析时,仅考虑生产进度的合格情况,未对生产的稳定性进行进一步分析,无法及时发现生产过程中的潜在风险问题,进而导致生产效率的下降,同时影响生产产品的一致性和可靠性。

3、2、当前进行工业生产线设备预测性维护时,仅考虑当前设备运行过程中的性能指标,未对生产设备的历史运行情况进行进一步分析,无法保障预测性维护的准确性,进而导致维护成本增加,同时导致设备的使用寿命缩短。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种工业生产线智能管理平台。

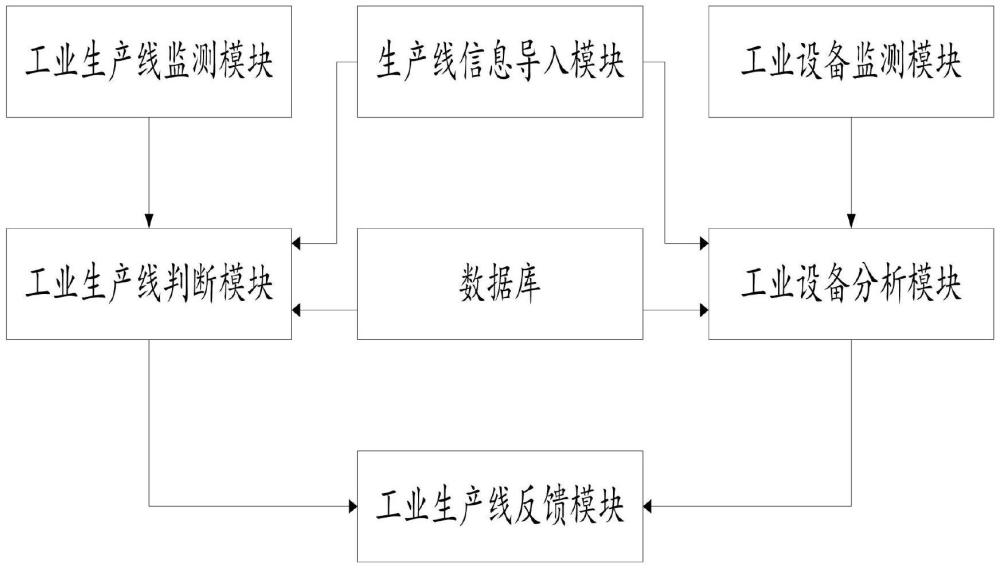

2、本发明的目的可以通过以下技术方案实现:本发明提供一种工业生产线智能管理平台,包括:生产线信息导入模块,用于将工业生产线记为目标生产线,导入目标生产线的生产交付类型、各生产环节的生产顺序以及各生产环节对应生产设备的设置生产速率。

3、工业生产线监测模块,用于监测目标生产线运行过程中的生产信息,生产信息包括当前累计生产时长、各生产环节的当前累计生产产量和各生产时间段对应的生产产量。

4、工业生产线判断模块,用于根据目标生产线运行过程中的生产信息,进行各生产环节的生产进度合格判断,当判断结果为不合格时,确认各不合格环节,并据此确认各不合格环节的生产速率调整值。

5、工业设备监测模块,用于监测目标生产线在生产过程中各生产环节对应生产设备的各性能指标。

6、工业设备分析模块,用于进行工业设备的预测性维护需求度分析,并据此确认需求维护类型,所述需求维护类型为整体维护或者局部维护。

7、数据库,用于存储各生产交付类型中各生产环节对应生产设备的许可生产偏差区间,存储各生产环节对应生产设备在历史各次生产时的设定生产速率和记录日期,并存储各生产环节对应生产设备的生产速率上限值。

8、工业生产线反馈模块,用于将不合格环节和需求维护类型反馈至工业生产线管理平台,并进行对应管理。

9、进一步地,所述进行各生产环节的生产进度合格判断,包括:根据各生产环节对应生产设备的设置生产速率和当前累计生产时长,得到各生产环节的设置生产产量。

10、将各生产环节的当前累计生产产量与设置生产产量进行对应做差,得到各生产环节的当前累计生产产量差,并进行各生产环节的稳定性分析,得到各生产环节的稳定指数i为生产环节序号,i=1,2,......,n。

11、将各生产环节的当前累计生产产量差和稳定指数导入生产进度合格判断模型中,得到各生产环节的生产进度合格判断结果。

12、进一步地,所述进行各生产环节的稳定性分析,包括:以生产时间段为横坐标,以生产产量为纵坐标,构建各生产环节的生产产量变化曲线,根据各生产环节对应生产设备的设置生产速率,在所述生产产量变化曲线中构建生产产量参照线。

13、从所述生产产量变化曲线中提取各峰值点与其临近谷值点的垂直距离,进而从中筛选出最大垂直距离作为生产产量差,并从所述生产产量变化曲线中提取位于生产产量参照线下方的生产产量变化曲线长度,记为偏差曲线长度。

14、将各生产环节的生产产量差、偏差曲线长度和生产产量变化曲线长度分别记为αi、li和li′。

15、统计各生产环节的稳定指数k和α′分别为设定参照的产量偏差比和生产产量差。

16、进一步地,所述确认各不合格环节,包括:从数据库中提取各生产交付类型中各生产环节对应生产设备的许可生产偏差区间,进而提取当前交付类型中各生产环节的许可生产偏差区间。

17、若某生产环节的当前累计生产产量差不位于当前交付类型中该生产环节的许可生产偏差区间内,则将该生产环节记为未达标环节,进而得到各未达标生产环节。

18、将各未达标生产环节的当前累计生产产量与设置生产产量分别记为εp和ε′p,统计各未达标生产环节的生产偏差比δp,p为各未达标生产环节序号,p=1,2,......,q。

19、将各未达标生产环节按照其生产顺序进行对应排序,将排序第一位的生产环节作为基准不合格环节,将排序其他位的各生产环节作为各待定环节,进行各待定环节的生产异常判断,并将判断结果为异常的各待定环节作为各不合格环节。

20、进一步地,所述进行各待定环节的生产异常判断,包括:将各待定环节与基准不合格环节的生产偏差比进行做差,得到各待定环节的生产偏差比的差。

21、若某待定环节的生产偏差比的差小于或者等于设定参照的生产偏差比的差,则将正常作为该待定环节的判断结果。

22、若某待定环节的生产偏差比的差大于设定参照的生产偏差比的差,则将异常作为该待定环节的判断结果,进而得到各待定环节的判断结果。

23、进一步地,所述确认各不合格环节的生产速率调整值,包括:将各不合格环节的当前累计生产产量与当前累计生产时长进行作比,将比值作为实际生产速率,记为vj,并从各生产环节对应生产设备的设置生产速率中提取各不合格环节的设置生产速率,记为vj′,j为不合格环节序号,j=1,2,......,m。

24、统计各不合格环节的生产速率偏差度lj,将所述生产速率偏差度与设定参照的各生产速率提升比对应的生产速率偏差度进行匹配,得到各不合格环节的生产速率提升比,记为

25、从数据库中提取各生产环节对应生产设备的生产速率上限值,进而提取各不合格环节的生产速率上限值,记为vj″。

26、统计各不合格环节的生产速率调整值vj″′,

27、进一步地,所述进行工业设备的预测性维护需求度分析,包括:将目标生产线中各生产环节对应生产设备的各性能指标与各设定性能指标区间进行匹配对比,若某生产环节对应生产设备的某性能指标不位于该生产环节对应生产设备的性能指标区间,则将该性能指标记为异常指标。

28、统计各生产环节对应生产设备的各异常指标,并据此判断各生产环节对应生产设备的需求维护等级,所述需求维护等级为一级、二级和三级中的一个,进而统计各生产环节对应生产设备存在二级或者三级需求维护的设备数目,记为di,并将设备数目记为di′。

29、从数据库中提取各生产环节对应生产设备在历史各次生产时的设定生产速率和记录日期,进而统计历史生产速率干扰因子,记为ζ。

30、统计各生产环节的预测性维护需求度φi,k′为设定参照的需求维护设备数目比。

31、进一步地,所述判断各生产环节对应生产设备的需求维护等级,包括:将各生产环节对应生产设备的各异常指标与设定各性能指标区间的中间值进行对应做差,将差值的绝对值作为各性能指标差,并将各性能指标差与各需求维护等级对应的性能指标差区间进行匹配对比,据此统计各一级维护指标、各二级维护指标和各三级维护指标。

32、将各一级维护指标、各二级维护指标和各三级维护指标导入需求维护等级判断模型中,得到各生产环节对应生产设备的需求维护等级。

33、进一步地,所述统计历史生产速率干扰因子,包括:从各生产环节对应生产设备在历史各次生产时的设定生产速率中提取生产速率为上限值的历史各次生产,并将其记为历史各次负荷生产,统计历史负荷生产次数,记为d1″,并将d2″作为历史生产次数。

34、从各生产环节对应生产设备在历史各次生产时的设定生产速率和记录日期中提取历史各次负荷生产的日期,据此确认最大历史负荷持续天数,记为t1,并将历史生产天数记为t2。

35、统计历史生产速率干扰因子ζ,k1和k2分别为设定参照的历史负荷生产比和历史负荷持续天数比,e为自然常数。

36、进一步地,所述确认需求维护类型,包括:将生产环节的预测性维护需求度大于设定参照预测性维护需求度的生产环节记为需求预测性维护生产环节,统计需求预测性维护生产环节数目,将其与生产环节数目进行作比,并将比值作为需求预测性维护生产环节数目比。

37、若需求预测性维护生产环节数目比小于或者等于设定参照的需求预测性维护生产环节数目比,则将需求维护类型记为局部维护。

38、若需求预测性维护生产环节数目比大于设定参照的需求预测性维护生产环节数目比,则将需求维护类型记为整体维护。

39、相较于现有技术,本发明的有益效果如下:(1)本发明通过各生产环节的当前累计生产产量和稳定指数两个方面进行各生产环节的生产进度合格判断,解决了当前进行生产进度合格的判断的局限性,实现了对生产稳定性的进一步分析,便于及时发现生产过程中的潜在风险问题,进而保障了生产的效率,同时保障了工业生产产品的一致性和可靠性。

40、(2)本发明通过从各生产环节对应生产设备的各性能指标与历史各次生产时的设定生产速率和记录日期两个维度进行工业生产线设备的预测性维护,规避了仅考虑当前设备运行过程中的性能指标的不足,对设备的历史运行情况进行进一步分析,保障了预测性维护的准确性,进而降低了设备的维护成本,同时保障了设备的使用寿命。

41、(3)本发明通过根据交付类型,进行生产偏差的针对性分析,同时根据生产环节的生产排序,确认不合格环节,提高了不合格环节确认的针对性,提高了生产时间的利用效率,还提高了工业生产的产品质量。

- 还没有人留言评论。精彩留言会获得点赞!