一种燃气系统中开关控制调节系统的制作方法

本发明涉及燃气系统调节系统,尤其涉及一种燃气系统中开关控制调节系统。

背景技术:

1、随着科技的进步,燃气系统中的开关控制调节技术也在不断革新。目前,燃气系统中的开关控制调节技术已经广泛应用了自动化、智能化技术。例如,动圈式电磁直线执行器的应用,使得高压、大流量燃气调节阀能够快速响应并具有高定位精度。此外,plc控制器技术在燃气站自动控制系统中也发挥了重要作用,实现了对燃气压力、浓度等关键参数的精确控制,燃气系统中的开关控制调节技术的发展,为燃气系统的安全、稳定、高效运行提供了有力支持。

2、在现有技术下,燃气系统的开关控制调节主要通过自动化设备和智能控制系统来实现。自动化设备如动圈式电磁直线执行器,能够直接驱动燃气调节阀,根据实际需求快速有效地调节燃气流量。同时,通过控制算法,实现位移控制精度的要求,提升调节阀的性能,而智能控制系统则通过plc等技术,实时监测并控制燃气站的关键参数,如气化罐轻烃油的进油量、空气进气量等,以确保燃气浓度和压力的稳定,从而保障供气系统的安全性和可靠性。

3、尽管现有技术在燃气系统的开关控制调节中取得了显著成效,但仍存在如下技术痛点,虽然自动化和智能化技术提高了燃气系统的控制精度和响应速度,随着燃气需求量的增加,燃气系统中开关调节后还存在不稳定以及调节后的运行情况与实际需求误差大的问题,因此,在燃气系统的开关控制调节技术中,仍需不断创新和优化,以解决燃气系统中开关控制调节系统的技术痛点。

技术实现思路

1、针对现有技术不足,本发明提供一种燃气系统中开关控制调节系统,解决随着燃气需求量的增加,燃气系统中开关调节后还存在不稳定以及调节后的运行情况与实际需求误差大的问题。

2、为解决上述技术问题,本发明的具体技术方案如下:

3、本发明提供的燃气系统中开关控制调节系统,包括:包括:服务器端、控制器端、设备端、后台控制端以及操作人员移动终端,服务器端与控制器端、设备端、后台控制端以及操作人员移动终端建立通信连接,服务器端对控制器端、设备端、后台控制端以及操作人员移动终端传输的数据进行分析处理,控制器端接收服务器端的数据,并对服务器端传输的数据进行解析,生成控制调节命令发送至设备端,设备端执行控制调节命令;

4、数据获取单元:获取燃气系统运行数据、燃气系统设备数据以及调节需求数据,燃气系统运行数据包括燃气流量数据、压力数据、温度数据以及燃气浓度数据,燃气系统设备数据包括调压设备数据、阀门设备数据、开关设备数据以及传感器数据,调节需求数据包括后台控制端数据以及操作人员移动终端数据,调节需求数据包括开关设备调节信息以及开关调节标准误差范围;

5、设备检测单元:对燃气系统运行数据以及燃气系统设备数据进行检测,得到燃气系统运行数据以及燃气系统设备数据检测结果,在燃气系统运行数据以及燃气系统设备数据检测结果中筛选出有效数据,作为燃气系统有效数据,对调节需求数据进行预处理并进行特征提取,得到调节需求数据特征;

6、模型构建单元:调取燃气系统中开关控制调节的历史数据,并结合燃气系统有效数据以及调节需求数据特征对深度学习模型进行训练,得到燃气系统中开关控制调节模型;

7、实时模拟单元:将调节需求数据代入燃气系统中开关控制调节模型,得到燃气系统中开关设备调节参数,将燃气系统中开关设备调节参数代入数字孪生模拟系统中,得到开关设备调节模拟结果,将设备调节模拟结果与燃气系统中开关设备调节参数进行数据比对,得到开关设备调节误差;

8、模型优化单元:采集燃气系统实时运行数据以及燃气系统实时设备数据,通过燃气系统实时运行数据以及燃气系统实时设备数据以及开关设备调节误差对燃气系统中开关控制调节模型进行优化,得到优化后的燃气系统中开关控制调节模型;

9、控制调节命令生成单元:将调节需求数据代入优化后的燃气系统中开关控制调节模型中,得到实时开关设备调节数据,将实时开关设备调节数据与开关设备调节模拟结果进行对比,得到开关设备实时调节误差,若开关设备实时调节误差小于开关调节标准误差范围,则生成控制调节命令。

10、进一步地,本发明提供的燃气系统中开关控制调节系统,控制调节命令生成单元,还包括:

11、若开关设备实时调节误差大于开关调节标准误差范围,则将得到开关设备实时调节误差通过模型优化单元继续对燃气系统中开关控制调节模型进行优化,当得到开关设备实时调节误差在开关调节标准误差范围内后,则停止继续通过模型优化单元继续对燃气系统中开关控制调节模型进行优化。

12、进一步地,本发明提供的燃气系统中开关控制调节系统,设备检测单元,还包括:

13、设备检测单元检测燃气系统运行数据以及燃气系统设备数据的异常值,并检查燃气系统运行数据以及燃气系统设备数据的完整性,得到设备检测单元初步检测结果,在设备检测单元初步检测结果中筛选出有效数据;

14、设备检测单元对调节需求数据进行预处理和特征提取,得到调节需求数据特征;

15、设备检测单元将燃气系统有效数据和调节需求数据特征输出至实时模拟单元、模型优化单元以及控制调节命令生成单元。

16、进一步地,本发明提供的燃气系统中开关控制调节系统,模型构建单元,包括:

17、从数据库中调取历史数据作为训练基础,并结合实时获取的燃气系统有效数据和调节需求数据的数据特征,对模型进行训练,通过多轮次的迭代训练调整模型参数,用于提升模型的预测准确性,通过训练使模型学习到燃气系统开关控制调节规律,得到燃气系统中开关控制调节模型;

18、将调节需求数据代入燃气系统中开关控制调节模型中,得到模拟的开关设备调节参数,并通过数字孪生模拟系统得到模拟结果,将模拟结果与预测参数进行比对,计算调节误差。

19、进一步地,本发明提供的燃气系统中开关控制调节系统,实时模拟单元,包括:

20、建立模拟数据处理分区,模拟数据处理分区包括第一模拟数据处理分区、第二模拟数据处理分区以及第三模拟数据处理分区;

21、第一模拟数据处理分区设置在控制器端、第一模拟数据处理分区设置在服务器端、第三模拟数据处理分区设置在后台控制端;

22、将调节需求数据代入至第一模拟数据处理分区、第二模拟数据处理分区以及第三模拟数据处理分区中,得到第一模拟结果、第二模拟结果以及第三模拟结果;

23、将第一模拟结果、第二模拟结果以及第三模拟结果进行对比,若第一模拟结果、第二模拟结果以及第三模拟结果相同,则将第一模拟结果作为燃气系统中开关设备调节参数。

24、进一步地,本发明提供的燃气系统中开关控制调节系统,模型优化单元,包括:若第一模拟结果、第二模拟结果以及第三模拟结果不相同,则检测服务器端、控制器端以及后台控制端中的燃气系统中开关控制调节模型一致性,若服务器端、控制器端以及后台控制端中的燃气系统中开关控制调节模型不一致,则以服务器端的燃气系统中开关控制调节模型为使用状态下的模型,并将控制器端以及后台控制端中的燃气系统中开关控制调节模型进行替换。

25、进一步地,本发明提供的燃气系统中开关控制调节系统,模型优化单元,包括:

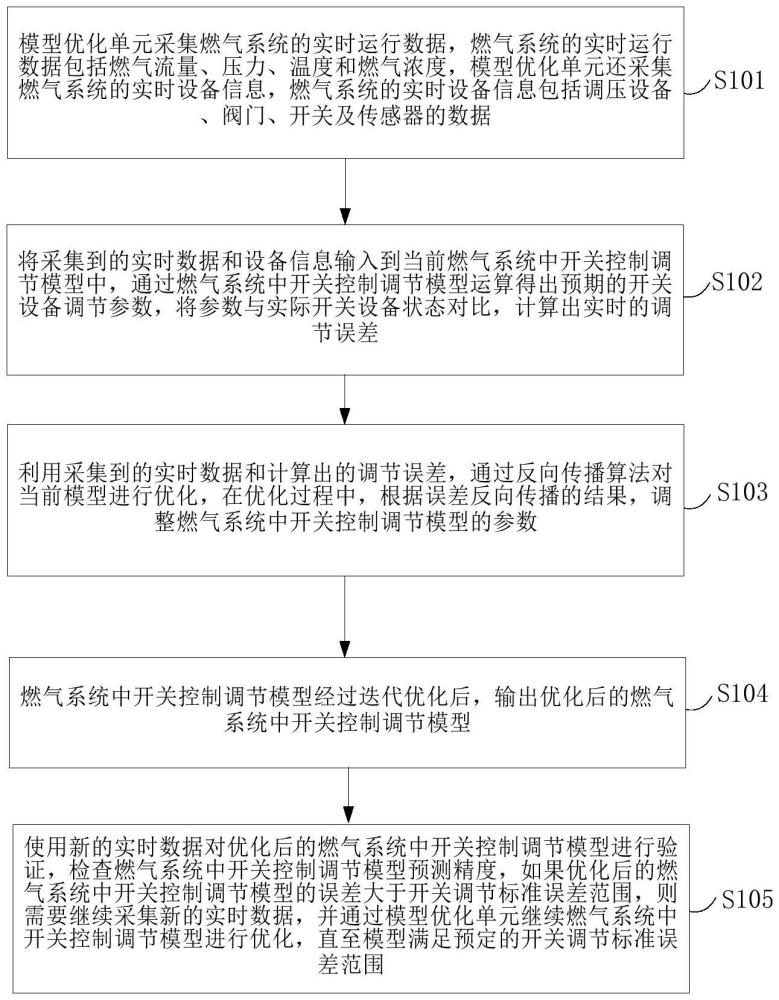

26、模型优化单元采集燃气系统的实时运行数据,燃气系统的实时运行数据包括燃气流量、压力、温度和燃气浓度,模型优化单元还采集燃气系统的实时设备信息,燃气系统的实时设备信息包括调压设备、阀门、开关及传感器的数据;

27、将采集到的实时数据和设备信息输入到当前燃气系统中开关控制调节模型中,通过燃气系统中开关控制调节模型运算得出预期的开关设备调节参数,将参数与实际开关设备状态对比,计算出实时的调节误差;

28、利用采集到的实时数据和计算出的调节误差,通过反向传播算法对当前模型进行优化,在优化过程中,根据误差反向传播的结果,调整燃气系统中开关控制调节模型的参数;

29、燃气系统中开关控制调节模型经过迭代优化后,输出优化后的燃气系统中开关控制调节模型;

30、使用新的实时数据对优化后的燃气系统中开关控制调节模型进行验证,检查燃气系统中开关控制调节模型预测精度,如果优化后的燃气系统中开关控制调节模型的误差大于开关调节标准误差范围,则需要继续采集新的实时数据,并通过模型优化单元继续燃气系统中开关控制调节模型进行优化,直至模型满足预定的开关调节标准误差范围。

31、本发明的有益效果:

32、本发明能够提高调节精度和稳定性,通过深度学习技术和实时数据的采集分析,精确预测和控制燃气系统中的开关设备调节参数,从而有效解决了调节后的不稳定以及误差大的问题。

33、本发明增强了系统的智能化水平,利用多源数据获取、实时模拟和模型优化,使系统能够自主学习和优化控制策略,减少了人工干预的需求。

34、本发明通过对误差控制和自动优化机制,提升了系统的安全性和可靠性,能够在调节误差超出范围时自动触发模型优化,避免安全隐患。

35、本发明实现了多终端协同工作,通过服务器端、控制器端、设备端、后台控制端以及操作人员移动终端的协同,提高了响应速度和决策能力。

36、应用数字孪生技术,使得系统能够在不影响实际运行的情况下进行预测和验证,提高了调节的准确性和预见性。

37、本发明的系统架构设计灵活,易于扩展和修改,能够适应不同规模和复杂度的燃气系统。

38、本发明通过创新技术手段解决了燃气系统中开关控制调节的技术难题,显著提升了燃气系统的整体效率和安全性,推动了燃气行业的智能化进步。

- 还没有人留言评论。精彩留言会获得点赞!