本技术涉及自动化控制,特别涉及回转窑热解温度及氧浓度的自适应控制方法及系统。

背景技术:

1、回转窑在低阶煤热解过程中扮演着关键角色。低阶煤热解是将低阶煤在缺氧或无氧条件下加热到一定温度,使其发生一系列物理变化和化学反应,生成焦炭、焦油和煤气等产品的过程。回转窑是实现低阶煤热解的关键设备之一,利用炉体旋转和轴向倾斜实现物料的输送和加热。

2、目前,回转窑热解温度和氧浓度的控制主要采用传统的pid控制方法,根据窑头或窑尾温度,调节燃料量或空气量,实现温度反馈控制。

3、公开号为cn112947094a的中国专利公开了一种水泥回转窑温控pid参数自调整方法,方法包括:(1)由强化学习得出并设置增量式pid控制模块的初始参数;(2)实时采集水泥回转窑理想温度、实际温度与理想温度之间的偏差以及实际温度作为bp神经网络模块的输入值;(3)将步骤(2)中实时采集到的数据输入到bp神经网络模块中,进行在线网络运算,网络输出pid参数进而得出控制参数,水泥回转窑模型模块利用控制参数实时控制水泥回转窑的喂煤阀的开度,进而控制水泥回转窑内部工作温度;重复步骤(2)和步骤(3),不断更新bp神经网络模块的网络权值和阈值,直至水泥回转窑内部温度达到设定条件。

4、回转窑热解是一个多参数复杂耦合系统。温度、氧浓度、负压、物料配比、停留时间等诸多因素交互影响。传统的pid控制大多针对单个参数,缺乏整体优化。亟待建立多参数耦合的热解过程机理模型,揭示关键参数的定量关联。

技术实现思路

1、本技术旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本技术的一个目的在于提出回转窑热解温度及氧浓度的自适应控制方法及系统,优化了热解效果。

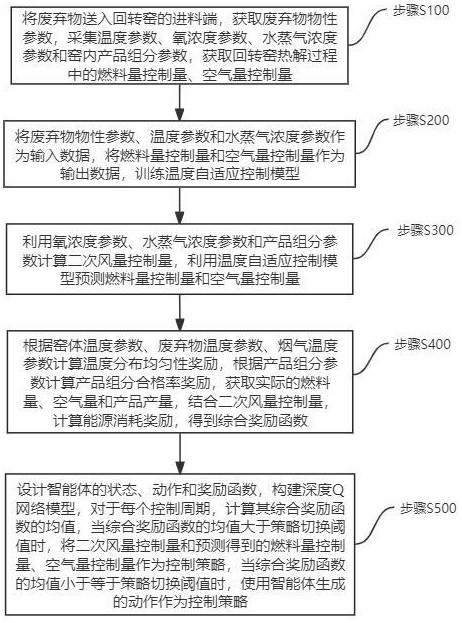

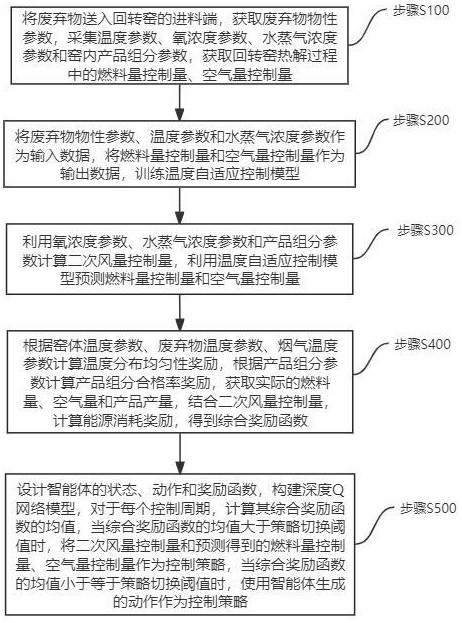

2、本技术的一个方面提供了回转窑热解温度及氧浓度的自适应控制方法,包括:

3、步骤s100:将废弃物送入回转窑的进料端,获取废弃物物性参数,采集温度参数、氧浓度参数、水蒸气浓度参数和窑内产品组分参数,获取回转窑热解过程中的燃料量控制量、空气量控制量;

4、所述将废弃物送入回转窑的进料端,获取废弃物物性参数,采集温度参数、氧浓度参数、水蒸气浓度参数和窑内产品组分参数,获取回转窑热解过程中的燃料量控制量、空气量控制量的具体方法为:

5、步骤s110:将待处理的废弃物通过给料装置送入回转窑的进料端,在给料装置处安装传感器,采集废弃物物性参数;

6、步骤s120:所述温度参数包括:窑体温度参数、废弃物温度参数、烟气温度参数,在回转窑的不同位置安装温度传感器,采集回转窑的窑体温度参数,在回转窑内安装红外测温仪,采集废弃物温度参数,在回转窑的出口处安装热电偶,采集窑内的烟气温度参数;

7、步骤s130:所述氧浓度参数包括:进料端氧浓度参数、出料端氧浓度参数,在回转窑的进料端和出料端分别安装氧气浓度传感器,采集进料端氧浓度参数和出料端氧浓度参数;

8、步骤s140:在回转窑内布置湿度传感器,采集回转窑内的水蒸气浓度参数;

9、步骤s150:在回转窑出料口布置近红外光谱仪,采集窑内产品组分参数;

10、步骤s160:在回转窑热解过程中,获取系统生成的控制量,所述控制量包括燃料量控制量、空气量控制量;

11、步骤s200:将废弃物物性参数、温度参数和水蒸气浓度参数作为输入数据,将燃料量控制量和空气量控制量作为输出数据,训练温度自适应控制模型;

12、所述将废弃物物性参数、温度参数和水蒸气浓度参数作为输入数据,将燃料量控制量和空气量控制量作为输出数据,训练温度自适应控制模型的具体方法为:

13、步骤s210:获取历史热解过程中的废弃物物性参数、温度参数和水蒸气浓度参数,以及燃料量控制量和空气量控制量,构建训练温度自适应控制模型的训练样本,预设预测时间步长、滑动窗口长度,以滑动窗口长度的废弃物物性参数、温度参数和水蒸气浓度参数作为输入数据,将预测时间步长的燃料量控制量和空气量控制量作为输出数据;

14、步骤s220:采用lstm模型作为初始模型,建立温度自适应控制模型,包括:输入层、lstm层、全连接层和输出层,输入层用于输入输入数据,lstm层用于学习输入数据与输出数据之间的时间依赖关系,全连接层用于将lstm层的输出通过全连接层映射到预测的输出数据,输出层用于输出输出数据;

15、步骤s230:将预测的输出数据与实际的输出数据之间的均方误差作为温度自适应控制模型的损失函数,当预测的输出数据与实际的输出数据之间的损失函数值达到最小时停止训练,得到训练好的温度自适应控制模型;

16、步骤s300:利用氧浓度参数、水蒸气浓度参数和产品组分参数计算二次风量控制量,利用温度自适应控制模型预测燃料量控制量和空气量控制量;

17、所述利用氧浓度参数、水蒸气浓度参数和产品组分参数计算二次风量控制量的具体方法为:

18、步骤s310:根据进料端氧浓度参数和出料端氧浓度参数,计算氧浓度差;

19、所述氧浓度差的计算公式为:,其中,为进料端氧浓度参数,为出料端氧浓度参数;

20、步骤s320:根据回转窑内的废弃物的产品组分参数n1,计算得到每摩尔的废弃物完全燃烧所需的氧气量;

21、所述根据回转窑内的废弃物的产品组分参数n1,计算得到每摩尔的废弃物完全燃烧所需的氧气量的具体方法为:

22、所述废弃物完全燃烧的反应式为:,其中,为废弃物的化学式;

23、回转窑内的废弃物的产品组分参数为n1,则完全燃烧所需的氧气量=n1×();

24、步骤s330:获取回转窑的窑内体积,根据氧浓度差计算二次风量需求;

25、所述二次风量需求的计算公式为:,其中,22.4为氧气摩尔体积的值;

26、步骤s340:根据水蒸气浓度参数计算二次风量的修正参数;

27、所述二次风量的修正参数的计算公式为:,其中,为水蒸气浓度参数,为水蒸气浓度参数对二次风量影响的修正系数;

28、步骤s350:将氧气量与二次风量的修正参数进行结合,计算得到实际的二次风量控制量;

29、所述二次风量控制量的计算公式为:;

30、步骤s400:根据窑体温度参数、废弃物温度参数、烟气温度参数计算温度分布均匀性奖励,根据产品组分参数计算产品组分合格率奖励,获取实际的燃料量、空气量和产品产量,结合二次风量控制量,计算能源消耗奖励,得到综合奖励函数;

31、所述根据窑体温度参数、废弃物温度参数、烟气温度参数计算温度分布均匀性奖励,根据产品组分参数计算产品组分合格率奖励,获取实际的燃料量、空气量和产品产量,结合二次风量控制量,计算能源消耗奖励,得到综合奖励函数的具体方法为:

32、步骤s410:根据传感器收集到的不同位置的窑体温度参数、废弃物温度参数、烟气温度参数,计算窑体温度参数、废弃物温度参数、烟气温度参数的标准差;

33、所述窑体温度参数的标准差的计算公式为:,其中,为第j个窑体温度参数,为窑体温度参数的平均值,n1为窑体温度参数的总数;

34、所述废弃物温度参数的标准差的计算公式为:,其中,为第b个废弃物温度参数,为废弃物温度参数的平均值,n2为废弃物温度参数的总数;

35、所述烟气温度参数的标准差的计算公式为:,其中,为第c个烟气温度参数,为烟气温度参数的平均值,n3为烟气温度参数的总数;

36、步骤s420:根据窑体温度参数、废弃物温度参数、烟气温度参数的标准差计算温度分布均匀性奖励;

37、所述温度分布均匀性奖励的计算公式为:,其中,α、β、γ分别为窑体温度参数、废弃物温度参数、烟气温度参数的权重参数;

38、步骤s430:获取理想条件下的产品组分目标值,根据窑内实际的产品组分参数计算产品组分合格率奖励;

39、所述产品组分合格率奖励的计算公式为:,其中,为实际的产品组分参数,为理想条件下的产品组分目标值,δ为不为零阈值;

40、步骤s440:从控制系统中获取实际使用的燃料量和空气量,记录单位时间的产品产量p,结合二次风量控制量,计算得到产品能源消耗,将产品能源消耗的倒数作为能源消耗奖励;

41、所述产品能源消耗的计算公式为:;

42、所述能源消耗奖励的计算公式为:;

43、步骤s450:根据温度分布均匀性奖励、产品组分合格率奖励和能源消耗奖励加权求和得到综合奖励函数;

44、步骤s500:设计智能体的状态、动作和奖励函数,构建深度q网络模型,对于每个控制周期,计算其综合奖励函数的均值,当综合奖励函数的均值大于策略切换阈值时,将二次风量控制量和预测得到的燃料量控制量、空气量控制量作为控制策略,当综合奖励函数的均值小于等于策略切换阈值时,使用智能体生成的动作作为控制策略;

45、所述设计智能体的状态、动作和奖励函数,构建深度q网络模型的具体方法为:

46、步骤s510:将温度参数、氧浓度参数、水蒸气浓度参数和产品组分参数定义为状态空间的状态s;

47、步骤s520:将燃料量控制指令af、空气量控制指令aa、二次风量控制指令as定义为动作空间,动作空间中的每个动作a对应燃料阀、助燃风阀和排烟阀的不同调节组合;

48、步骤s530:将综合奖励函数定义为奖励函数r;

49、步骤s540:构建深度q网络模型,包括输入层、卷积层、池化层、lstm层和全连接层,使用双网络结构,包括在线网络和目标网络,在线网络用于预测下一时间步的预测q值并更新,目标网络用于计算目标q值;

50、步骤s550:采用经验回放方法训练深度q网络模型,计算在线网络的预测q值和目标网络的目标q值,将最小化预测q值和目标q值之间的均方误差作为训练目标;

51、步骤s560:在训练过程中,智能体基于ε-贪婪策略选择动作,以ε的概率随机选择动作,以1-ε的概率选择预测q值最大的动作,ε以指数衰减的方式减小,记录每次训练的综合奖励函数,当综合奖励函数的值达到奖励阈值时完成训练;

52、所述对于每个控制周期,计算其综合奖励函数的均值,当综合奖励函数的均值大于策略切换阈值时,将二次风量控制量和预测得到的燃料量控制量、空气量控制量作为控制策略,当综合奖励函数的均值小于等于策略切换阈值时,使用智能体生成的动作作为控制策略的具体方法为:

53、步骤s570:设置策略切换阈值,在每个控制周期结束时,计算所述控制周期内所有时间步的综合奖励函数的均值,当综合奖励函数的均值大于策略切换阈值时,将二次风量控制量和预测得到的燃料量控制量、空气量控制量作为控制策略;

54、步骤s580:当综合奖励函数的均值小于等于策略切换阈值时,使用智能体生成的动作作为控制策略,将当前的状态s输入到训练好的深度q网络模型中,由在线网络得到每个动作的预测q值,选择预测q值最大的动作,生成对应的燃料量控制指令af、空气量控制指令aa、二次风量控制指令as,将所述控制指令输出给燃料阀、助燃风阀和排烟阀,生成相应的控制信号,调节其开度。

55、本技术的一个方面提供了回转窑热解温度及氧浓度的自适应控制系统,包括:

56、热解数据采集模块,用于将废弃物送入回转窑的进料端,获取废弃物物性参数,采集温度参数、氧浓度参数、水蒸气浓度参数和窑内产品组分参数,获取回转窑热解过程中的燃料量控制量、空气量控制量;

57、温度模型训练模块,用于将废弃物物性参数、温度参数和水蒸气浓度参数作为输入数据,将燃料量控制量和空气量控制量作为输出数据,训练温度自适应控制模型;

58、二次风量计算模块,用于利用氧浓度参数、水蒸气浓度参数和产品组分参数计算二次风量控制量,利用温度自适应控制模型预测燃料量控制量和空气量控制量;

59、奖励函数计算模块,用于根据窑体温度参数、废弃物温度参数、烟气温度参数计算温度分布均匀性奖励,根据产品组分参数计算产品组分合格率奖励,获取实际的燃料量、空气量和产品产量,结合二次风量控制量,计算能源消耗奖励,得到综合奖励函数;

60、控制策略切换模块,用于设计智能体的状态、动作和奖励函数,构建深度q网络模型,对于每个控制周期,计算其综合奖励函数的均值,当综合奖励函数的均值大于策略切换阈值时,将二次风量控制量和预测得到的燃料量控制量、空气量控制量作为控制策略,当综合奖励函数的均值小于等于策略切换阈值时,使用智能体生成的动作作为控制策略。

61、本技术的一个方面提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时,以实现回转窑热解温度及氧浓度的自适应控制方法中的步骤。

62、本技术的一个方面提供了一种可读存储介质,所述可读存储介质存储有计算机程序,所述计算机程序适于处理器进行加载,以执行回转窑热解温度及氧浓度的自适应控制方法中的步骤。

63、本技术提出的回转窑热解温度及氧浓度的自适应控制方法及系统相对于现有技术,具备以下优点:

64、通过在焚烧系统的不同位置布置多种传感器,实现了对废弃物性质、焚烧过程、烟气排放等全方位的感知和数据采集,相比传统的单一参数控制,本技术的感知维度更丰富,信息利用更充分。

65、温度自适应控制模型以废弃物性质、历史温度和水蒸气浓度为输入,预测未来的燃料量和一次风量控制,采用了lstm网络学习历史数据中的时序关联性。与简单的pid控制相比,该模型能够根据进料的动态变化自适应调节燃烧控制参数,实现更精准的温度控制。

66、通过结合窑内实际体积和水蒸气浓度修正二次风量控制量,克服了经验设定的盲目性,做到了因料施策,有助于提高焚烧的充分度和减少有害气体的排放。

67、本技术将热解过程的多个目标进行了量化和权衡,创新性地将多个分目标整合为一个标量化的综合奖励函数,便于优化算法的训练。

68、本技术设计了一个基于奖励函数均值的策略切换机制,这种机制在发挥自适应优化能力的同时,又用奖励均值设置了一道“安全阈值”,避免了盲目的策略更新,提高了控制的稳健性。