一种高精度复杂曲面加工方法

本发明涉及高精度机械加工,具体为一种高精度复杂曲面加工方法。

背景技术:

1、复杂曲面广泛应用于航空航天、汽车制造、医疗器械和消费电子等高端制造领域。由于复杂曲面的几何形状复杂多变,要求高精度、高光洁度,这对传统的加工技术提出了巨大挑战。高精度的复杂曲面通常包括自由曲面和参数化曲面,具有非均匀、有序变化的特点,需要在加工过程中严格控制表面质量和尺寸精度。

2、目前,复杂曲面的加工主要依赖于数控机床和计算机辅助设计与制造技术。这些技术通过生成数控程序,控制机床的运动轨迹和切削参数,以实现对复杂曲面的精确加工。常见的方法包括多轴铣削、多点加工和电火花加工。这些方法能够在一定程度上实现复杂曲面的高精度加工,但由于路径规划和参数设置的局限性,往往需要多次试验调整,才能达到预期效果,效率较低。

3、尽管现有的复杂曲面加工技术已经取得了一定进展,但仍存在一些不足之处。首先,传统的路径规划和参数设置方法依赖于经验,难以保证加工过程中的稳定性和一致性。其次,实时监控和动态调整不足,导致无法及时发现和纠正加工过程中的偏差,影响产品质量。此外,缺乏有效的数据分析和反馈机制,难以从大量加工数据中提取有价值的信息,优化加工工艺。

技术实现思路

1、针对现有技术的不足,本发明提供了一种高精度复杂曲面加工方法,本发明通过计算机辅助设计与制造软件、粒子群优化算法、实时数据监控和机器学习模型,显著提高了复杂曲面加工的精度和效率,减少了加工时间和工具磨损,确保了加工一致性,及时纠正加工偏差,提升了产品质量和生产效率。

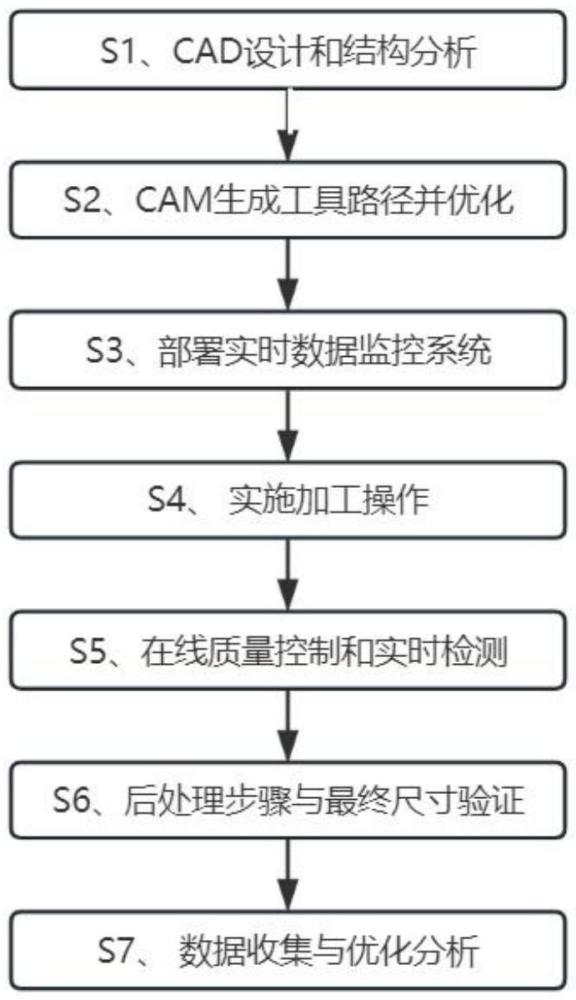

2、为实现以上目的,本发明通过以下技术方案予以实现:一种高精度复杂曲面加工方法,包括以下步骤:

3、s1、利用计算机辅助设计软件设计复杂曲面的三维模型,并对模型进行细致的结构分析,以确保设计的可行性和结构的稳定性;

4、s2、采用计算机辅助制造软件,基于优化算法生成精确的工具路径,并对路径进行迭代优化,以提高加工效率和减少资源消耗;

5、s3、在数控机床上部署实时数据监控系统,并通过自适应技术调整加工参数,确保加工过程的高精度和高效率;

6、s4、实施加工操作,通过高级监控系统实时跟踪加工状态,如切削力和温度,以动态优化加工过程;

7、s5、采用在线质量控制系统进行实时尺寸检测,利用高精度扫描设备和软件工具比对实际尺寸与设计模型,确保产品符合质量标准;

8、s6、完成加工后,进行细致的后处理步骤,如研磨和抛光,以及使用先进的测量技术进行最终尺寸验证,保证产品达到最高的表面质量和尺寸精度;

9、s7、收集加工过程中的关键数据,如切削力、温度和振动数据,并通过统计和机器学习方法分析这些数据,以优化未来的加工参数和提高加工效率。

10、优选的,所述s1包括:

11、s11:在计算机辅助设计软件中创建复杂曲面的3d模型;

12、s12:设置模型的材料属性,包括密度、弹性模量和泊松比;

13、s13:应用载荷和边界条件进行结构分析,计算应力分布和变形情况;

14、s14:使用冯米塞斯应力公式判断材料屈服情况。

15、优选的,所述s2包括:

16、s21:在计算机辅助制造软件中导入优化后的3d模型;

17、s22:使用多轴铣削功能生成初始工具路径;

18、s23:应用粒子群优化算法对工具路径进行优化,减少加工时间和工具磨损;

19、s24:设置粒子群优化算法的参数,包括粒子数量、迭代次数和加速常数,更新工具路径。

20、优选的,所述s3包括:

21、s31:在数控机床上安装力传感器、温度传感器和振动传感器;

22、s32:校准传感器以确保数据的准确性;

23、s33:使用labvi ew编程实现pid控制算法,实时收集传感器数据;

24、s34:根据实时数据动态调整切削速度和进给率。

25、优选的,所述s4包括:

26、s41、在数控机床上输入优化后的g代码;

27、s42、进行空运转测试,确认无异常噪音或振动;

28、s43、开始加工,实时监控切削力、温度和振动;

29、s44、根据监控数据调整加工参数,以保持最优性能。

30、优选的,所述s5包括:

31、s51、使用3d扫描仪进行实时扫描;

32、s52、设置扫描精度为0.05mm,每5分钟自动扫描一次;

33、s53、扫描数据与计算机辅助设计软件模型进行比对,计算尺寸偏差;

34、s54、如果尺寸偏差超过公差范围,自动调整数控机床的加工参数。

35、优选的,所述s6包括:

36、s61、使用automet250进行研磨和抛光;

37、s62、设定研磨和抛光时间,确保表面粗糙度达到ra0.6μm~ra1.0μm;

38、s63、使用三坐标测量机进行三维几何尺寸检测;

39、s64、确保所有尺寸均在允许的公差范围内,应用卡尔曼滤波算法对测量数据进行噪声过滤。

40、优选的,所述s7包括:

41、s71、收集切削力、温度、振动、加工时间和工具磨损情况等数据;

42、s72、使用矩阵实验室进行数据分析,应用傅立叶变换分析振动频率;

43、s73、使用python的开源机器学习库建立机器学习模型,预测加工质量;

44、s74、根据预测结果优化加工参数,反馈至计算机辅助设计软件和计算机辅助制造软件系统。

45、优选的,所述粒子群优化算法的具体参数设置为:

46、惯性因子范围为0.7~0.9;

47、粒子数量范围为30~60;

48、迭代次数范围为80~120;

49、加速常数c1和c2的范围为1.5~2.5。

50、优选的,所述机器学习模型通过逻辑回归模型分析切削参数与产品质量的关系,逻辑回归模型的表达式为:

51、

52、其中,p是目标事件的概率,x1、x2等是影响因素,β0、β1等是回归系数。

53、本发明提供了一种高精度复杂曲面加工方法。具备以下有益效果:

54、1、本发明通过使用高级计算机辅助设计和制造软件,结合粒子群优化算法和实时数据监控技术,显著提高了复杂曲面加工的精度和效率。优化后的工具路径和自适应调整的切削参数,减少了加工时间和工具磨损,从而提高了复杂曲面的加工效率。

55、2、本发明通过利用高精度3d扫描仪和传感器系统,实时监控加工过程中的关键参数,如切削力、温度和振动,并通过pid控制和机器学习模型进行动态优化调整,能够确保加工过程中能够及时发现并纠正偏差,提高产品一致性。

56、3、本发明通过收集和分析加工过程中的大量数据,应用傅立叶变换和逻辑回归模型等先进的数据分析技术,预测加工质量并优化参数,进而提升了产品质量和生产效率。

- 还没有人留言评论。精彩留言会获得点赞!