一种触摸屏生产过程的良品率提升方法及系统与流程

本发明涉及电数字数据处理,具体为一种触摸屏生产过程的良品率提升方法及系统。

背景技术:

1、在触摸屏的生产过程中,良品率的高低直接影响到生产成本和产品质量,目前,触摸屏生产过程中存在的主要问题包括:原材料缺陷、生产环境不稳定、设备老化、操作人员技能不均等,这些问题导致了触摸屏生产良品率的波动,增加了企业的生产成本,降低了市场竞争力,为此需要一种触摸屏生产过程的良品率提升方法及系统。

2、经检索,公开号“cn105426007a”的中国发明专利,公开了“on-ce l l触控显示屏及便携式电子产品”,该申请公开的0n-ce11触控显示屏通过0ca胶层直接将压力感应功能片贴合在保护面板和触控显示模组之间相比于现有0n-ce11触控显示模组的便携式电子产品上增加压力感应功能,从而增加产品的竞争力,其制造工艺更加简单,良品率更高,可以达到90%以上,成本更低;

3、此外公开号“cn110673755a”的中国发明专利,公开了“一种减少渗气的小型触控屏生产工艺”,该申请通过将保护膜夹持在生基板与玻璃基板之间形成隔层,并置于药剂水中,然后再通过热压方式,实现生基板与玻璃基板的相互压合,减少生基板与玻璃基板之间的缝隙气泡产生,提高了生产过程中的成型率。

4、最后公开号“cn108363508a”的中国发明专利,公开了“一种手机触控屏mark定位非接触式视觉检测方法”,该申请通过拍照后,由图像采集模块采集图像并将图像信息传至上位机模块,上位机模块处理数据,通过图像处理算法检测mark中心点与ci rc l e圆心的偏差距离,显示检测结果并给出完成信号,之后运动控制模块回到初始位置,等待下一个工件检测的设置,实现手机触控屏mark标志位的快速、准确、自动检测。

5、由于触摸屏在实际生产制备时,存在多道工艺,然而在实际提升触摸屏良品率的过程中,多数是通过在触摸屏生产过程中通过变更周围环境以及改良工艺方式来实现,然而由于各道工艺之间的衔接往往存在时间延迟和信息传递不畅的问题,因此难以实现对生产过程的实时监控和调整,导致良品率提升效果有限。

技术实现思路

1、本发明的目的在于提供一种触摸屏生产过程的良品率提升方法及系统,以解决上述背景技术中提出的问题。

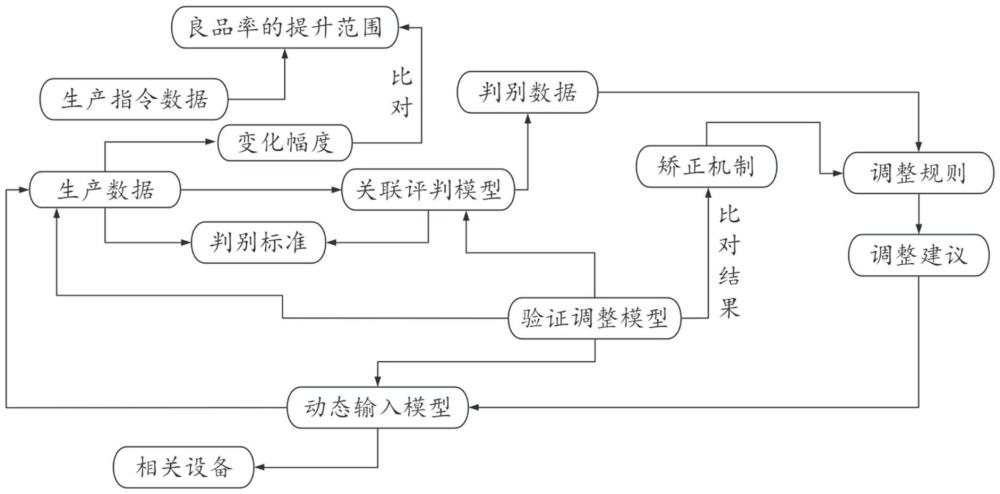

2、第一方面,为实现上述目的,本发明提供如下技术方案:一种触摸屏生产过程的良品率提升方法,包括:

3、获取生产指令数据,基于生产指令数据提取良品率的提升范围;

4、获取生产数据,生产数据包括:触摸屏生产过程中的环境数据、触摸屏的属性数据以及触摸屏生产的工艺数据;

5、构建关联评判模型,关联评判模型基于属性数据获取触摸屏良品率的判别标准,将不同时间段内生产数据分别和判别标准相比对,并输出判别数据,判别数据用于表示影响触摸屏良品率特征参数;

6、构建调整规则,调整规则基于判别数据向影响所述环境数据变动的环境设备以及影响工艺数据变动的触摸屏生产设备提供调整建议;

7、构建动态输入模型,动态输入模型实时检测并记录生产数据,并基于调整建议以实时同步的方式调整作用于影响所述环境数据变动的环境设备以及影响工艺数据变动的触摸屏生产设备;

8、构建验证调整模型,验证调整模型介于关联评判模型和动态输入模型之间,并用于分析调整建议作用前后生产数据的变化幅度,比对变化幅度和提升范围,基于比对结果触发矫正机制,矫正机制作用于调整规则;

9、所述动态输入模型包括:

10、构建基于网络互联的中转传输终端,中转传输终端实时储存和传输触摸屏生产过程中的生产数据,在中转传输终端和影响生产数据的设备之间建立传输协议,构建作用在传输通道内的截止节点,获取传输通道的距离,并基于数据传输速度,赋予每个截止节点不同的时延参数,时延参数用于让中转传输终端在传输过程中完成数据的实时同步。

11、作为本技术方案进一步优选的,所述传输协议包括:

12、统一数据传输格式,基于环境数据选取通信协议,创建协议层次结构,协议层次结构作用于通信协议,用于让数据在基于通信协议传输时划分为若干个基于数据属性的子协议,子协议分别对应不同的数据属性,创建交互规则,交互规则作用于子协议,用于规范数据在各个子协议之间的交互过程。

13、作为本技术方案进一步优选的,时延参数包括:

14、基于传输通道距离的线性时延,其中时延参数与传输通道的距离成正比,用于确保数据在传输过程中保持同步;

15、基于数据传输速度的动态时延,其中时延参数根据数据传输速度的变化进行实时调整,用于适应不同传输条件下的同步需求;

16、基于网络负载的自适应时延,其中时延参数根据网络负载情况动态调整,用于避免网络拥堵,保证数据传输的稳定性和可靠性。

17、作为本技术方案进一步优选的,线性时延的运行公式为:tk*」d

18、其中t代表时延参数,k代表单位距离的时延系数,d代表传输通道的距离,k的具体数值人为根据实际传输通道的物理特性而设定;

19、所述动态时延包括:

20、当数据传输速度发生变化时,系统实时计算新的时延参数值,以适应当前的传输速度,动态时延的运行公式为:t't+δt

21、其中t'代表新的时延参数,t代表原始时延参数,δt代表根据传输速度变化而调整的时延增量,其中δt的具体数值人为根据实际传输速度的变化情况而设定;

22、所述自适应时延的运行公式为:t"t++at'

23、其中t”代表自适应时延值,t代表原始时延值,δt'代表根据网络负载变化而调整的时延增量,其中δt'的具体数值人为根据实际网络负载情况而设定。

24、作为本技术方案进一步优选的,所述关联评判模型包括:

25、获取基于属性数据而得出的判别标准,基于时间轴将生产数据按照环境数据、属性数据以及工艺数据划分,并构建成伴随着时间而变动的多维参数图,多维参数图用于展示触摸屏生产过程中各特征参数随时间变化的趋势;

26、关联判别标准和多维参数图,获取多维参数图内超过判别标准的数据值,并标记为判别数据。

27、作为本技术方案进一步优选的,所述调整规则包括:

28、分析并提取判别数据内基于环境数据和工艺数据的数据类别,并根据数据类别分别制定相应的调整策略;

29、调整策略包括环境调整策略和工艺调整策略,环境调整策略用于指导环境设备的参数调整,以优化触摸屏生产过程中的环境条件;

30、工艺调整策略用于指导触摸屏生产设备的参数调整,以优化生产过程中的工艺条件;

31、所述调整策略作用于判别数据生成有截止数据,截止数据限制调整策略执行,比对调整策略和截止数据内关于环境部分以及工艺部分的数值,基于差值的结果,对调整策略执行不同的操作步骤。

32、作为本技术方案进一步优选的,所述验证调整模型包括:

33、分别获取若干道基于调整建议执行前后的生产数据,并分别和判别标准相比对,计算调整建议执行前后的生产数据与判别标准之间的差异值,并得出优化范围,基于环境特征和工艺特征分别比对优化范围和提升范围,并输出整合比对结果;

34、当整合比对结果表明优化范围未达到预期提升范围时,触发矫正机制。

35、作为本技术方案进一步优选的,所述矫正机制包括:

36、分析整合比对结果中未达到预期提升范围的原因,识别出影响良品率的特征因素,基于特征因素,作用于调整规则中的相关参数,重新执行动态输入模型,实时调整环境设备和生产设备的参数,再次通过验证调整模型获取生产数据,比对调整建议执行前后的生产数据与判别标准之间的差异值,验证矫正机制的效果,若矫正机制未能达到预期效果,则重复上述步骤,直至生产数据与判别标准之间的差异值达到或超过预期提升范围。

37、第二方面,为进一步完善上述技术方案,发明提供了一种触摸屏生产过程的良品率提升系统,其中一种触摸屏生产过程的良品率提升系统使用了上述一种触摸屏生产过程的良品率提升方法,并包括:

38、数据采集模块,用于采集生产数据以及生产指令数据;

39、数据处理与分析模块,用于处理和分析采集到的生产数据,并根据传输协议和时延参数对数据进行实时同步处理;

40、传输控制模块,用于在传输过程中根据传输协议和时延参数控制数据的传输,确保数据在传输过程中的同步性和稳定性;

41、环境监测模块,用于实时监测生产环境数据,包括温度数据、湿度数据、光照数据以及压力数据,确保生产环境符合触摸屏生产的要求;

42、工艺参数调整模块,用于根据关联评判模型和调整规则,对生产设备的工艺参数进行动态调整,以优化生产过程;

43、数据存储模块,用于存储采集到的生产数据、生产指令数据以及调整策略信息;

44、用户交互界面,用于展示生产数据、生产指令、调整策略以及系统运行状态信息,方便操作人员进行监控和操作;

45、验证调整模块,用于执行验证调整模型,获取生产数据并进行比对分析,以验证调整策略的效果,并根据矫正机制进行优化。

46、与现有技术相比,本发明的有益效果是:

47、该触摸屏生产过程的良品率提升方法及系统,通过构建动态输入模型,使得在调整提升触摸屏良品率时,能够实时监测并调整生产过程中的关键参数,从而确保生产环境和工艺条件始终处于最佳状态,此外通过动态时延和自适应时延的引入,使得数据传输过程中的同步性和稳定性得到了显著提升,降低了因传输延迟所导致的生产误差,间接性的保障了触摸屏生产过程中的良品率;

48、此外,通过关联评判模型和调整规则的结合,实现了能够自动识别并标记出生产过程中的异常数据,进而根据环境和工艺调整策略进行针对性的优化。这种智能化的调整机制不仅提高了生产效率,还降低了人工干预的需求,减少了生产成本;

49、需补充的是,本技术通过构建验证调整模型,进一步确保了调整策略的有效性,通过对比调整前后的生产数据,能够准确评估优化措施的实际效果,并在必要时触发矫正机制,确保生产过程始终处于最佳状态;

50、需进一步说明的是,本发明通过在触摸屏生产过程中收集触摸屏生产过程中的环境数据、触摸屏的属性数据以及触摸屏生产的工艺数据,并通过这些数据构建多维参数图,使得生产过程中的关键特征参数能够被实时监控和分析,需补充的是,这种多维度的监控方式有助于及时发现生产过程中的潜在问题,从而采取相应的调整措施,进一步提高触摸屏的良品率;

51、此外在实际应用中,本技术方案的实施可以显著提高触摸屏生产的自动化程度,减少人为操作的误差和不确定性。通过实时数据采集和分析,系统能够快速响应生产环境和工艺条件的变化,从而实现对生产过程的精确控制。

- 还没有人留言评论。精彩留言会获得点赞!