一种数控设备监控诊断的管理方法及系统与流程

本发明涉及数控设备诊断,具体涉及一种数控设备监控诊断的管理方法及系统。

背景技术:

1、数控设备是指采用计算机实现数字程序控制技术的设备。数控设备主要由数控系统(cnc)、伺服系统、机械部分、切削工具、冷却系统、自动化系统、传感器和检测装置和电气系统等部分组成。

2、数控设备通常要进行高精度的加工制造,因此数控设备对自身工况的要求较高,需要对设备进行监控保证数控设备的状态,从而保证数控设备生产加工的精度。

3、数控设备主要利用主轴带动工件或刀具转动进行车削或铣削,而为了保证加工的高精度和使用寿命,需要降低施工中的振动,保证刀具锋利,而工件转动时质心偏离转动轴会增重数控设备的振动,加快设备磨损,因此如何判断物体是否绕质心转动是需要解决的问题。

技术实现思路

1、本发明的目的是提供一种数控设备监控诊断的管理方法及系统,以解决现有技术中的上述不足之处。

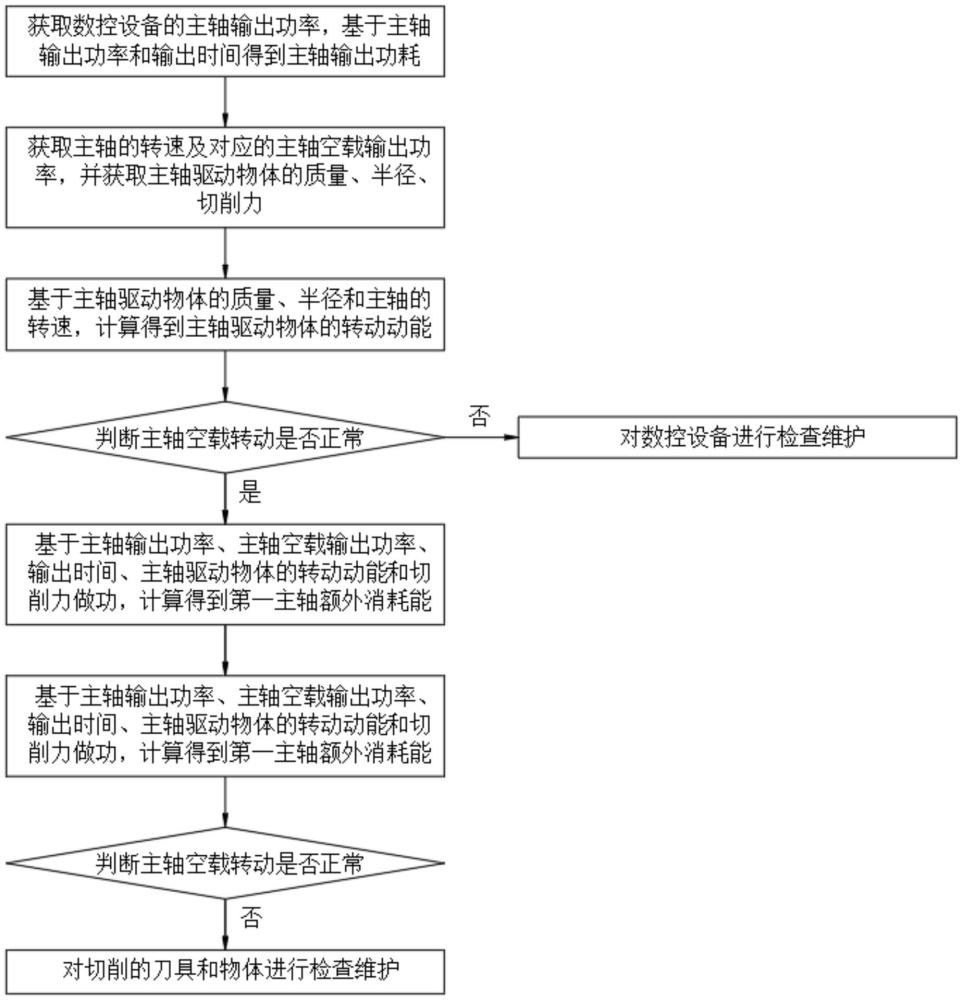

2、为了实现上述目的,本发明提供如下技术方案:一种数控设备监控诊断的管理方法,包括以下步骤:

3、s1、获取数控设备的主轴输出功率,基于所述主轴输出功率和输出时间得到主轴输出功耗,其中数控设备的主轴用于带动刀具转动进行铣削,或带动工件转动进行车削;

4、s2、获取所述主轴的转速及对应的主轴空载输出功率,并获取主轴驱动物体的质量、半径、切削力,其中主轴的转速用角速度表示,单位为弧度每秒,主轴驱动物体可为刀具或需要车削的工件;

5、s3、基于主轴驱动物体的质量、半径和主轴的转速,计算得到主轴驱动物体的转动动能;其中转动动能公式为:其中i为物体的转动惯量,ω为物体转动的角速度,当物体为圆盘时,其中m为物体质量,r为物体半径。

6、s4、基于切削力、切削位置转动半径,计算切削力做功;其中,切削力做功可通过以下公式计算:w=fωrft,其中f为切削力,ω为切削位置转动角速度,rf为切削位置转动半径。

7、s5、将获取的主轴空载输出功率和与历史主轴空载输出功率对比,判断主轴空载转动是否正常,若否,则对数控设备进行检查维护,其中主轴空载转动消耗能量异常,可能主轴摩擦等阻力过高,主轴驱动部件磨损,主轴电机异常等;

8、s6、基于所述主轴输出功率、主轴空载输出功率、输出时间、主轴驱动物体的转动动能和切削力做功,计算得到第一主轴额外消耗能量;其中,第一主轴额外消耗能量=主轴输出功率*输出时间-主轴空载输出功率*输出时间-主轴驱动物体的转动动能-切削力做功。

9、s7、将第一主轴额外消耗能量与对应的历史第一主轴额外消耗能量对比,判断切削过程是否正常,若否,则对切削的刀具和物体进行检查维护,其中第一主轴额外消耗能量异常,可能因为主轴带动旋转的物体质心偏离设定位置,或刀具不匹配、刀具磨损等。

10、进一步的,所述方法还包括以下步骤:

11、获取主轴驱动物体转动时的主轴输出功率,得到驱动输出功率;

12、基于主轴输出功率、驱动输出功率及对应输出时间、对应主轴驱动物体的转动动能和第一主轴额外消耗能量,计算得到第二主轴额外消耗能量;

13、将所述第二主轴额外消耗能量与质量和半径相同的主轴驱动物体的历史第二主轴额外消耗能量对比,判断所述物体转动是否正常;

14、若否,则基于第二主轴额外消耗能量和角动能计算公式,计算得到所述物体的质心偏离距离,所述质心偏离距离为物体质心与物体转动轴线的垂线距离。

15、进一步的,所述s2中,获取主轴驱动物体的切削力时通过力传感器测量切削过程中的切削力。

16、进一步的,所述s2中,获取主轴驱动物体的切削力时通过切削数据计算切削力,所述切削数据包括切削力常数、切削面积、进给速度、切削深度,可基于切削力的计算公式和得到切削数据计算切削力,切削力公式:

17、f=k·s,

18、其中k为切削力常数,s为切削面积;

19、当为平面铣削时,s=f·d,f为进给深度,d为切削宽度;

20、当为车削时,s=π·d·f,d是切削深度,f是进给速度。

21、进一步的,所述s7包括以下步骤:

22、基于切削时切削位置转动半径的变化,收集对应的第一主轴额外消耗能量,得到对应的第一主轴额外消耗能量变化曲线,所述第一主轴额外消耗能量变化曲线为第一主轴额外消耗能量随切削位置转动半径变化的曲线;

23、将第一主轴额外消耗能量变化曲线与对应的历史第一主轴额外消耗能量曲线对比,判断误差是否超过设置第一阈值,若是,则切削异常,若否,则切削正常,步骤结束,其中对应的历史第一主轴额外消耗能量曲线,为切削采用相同型号刀具,切削相同材质、相同质量、相同半径物体的历史第一主轴额外消耗能量曲线。

24、进一步的,所述s7还包括以下步骤:

25、判断切削是否为车削,即判断主轴驱动的物体是否为被切削的工件;

26、若是,则绘制主轴驱动物体的转动动能变化曲线,所述主轴驱动物体的转动动能变化曲线为主轴驱动物体的转动动能随切削位置转动半径变化的曲线;

27、分别对第一主轴额外消耗能量变化曲线和主轴驱动物体的转动动能变化曲线进行回归分析,得到第一主轴额外消耗能量变化公式和主轴驱动物体的转动动能变化公式;

28、判断第一主轴额外消耗能量变化公式与主轴驱动物体的转动动能变化公式之差的误差是否超过设置误差第二阈值,若是,则主轴驱动物体的质心不在转动轴线上;

29、基于第一主轴额外消耗能量变化曲线和第一主轴额外消耗能量变化公式,计算主轴驱动物体的质心与转动轴线的距离,从而可判断出车削时,工件的夹持机构的精度可能出现问题,导致工件转动时质心不在转动轴线时,会使得转动时的振动增大,损耗提高。

30、一种数控设备监控诊断的管理系统,包括数据采集模块、信息输入模块、数据库、诊断模块;

31、所述数据采集模块用于与数控设备连接,实时获取数控设备主轴输出功率、主轴的转速和切削位置,其中,可通过实时获取的切削位置,和主轴输出功率的变化率来判断开始切削时的切削位置;

32、所述信息输入模块用于人工设置切削方式、切削数据、切削物体数据,所述切削物体数据包括切削物体的材质、质量、直径;

33、所述数据库用于存储数据采集模块和信息输入模块获取的数据;

34、所述诊断模块用于执行权利要求-6任一项所述的一种数控设备监控诊断的管理方法,判断数控设备运行是否正常,并在异常时进行提醒输出异常位置。

35、与现有技术相比,本发明提供的一种数控设备监控诊断的管理方法及系统,通过先后对数控设备主轴转动时的输出能耗与历史对应情况的输出能耗进行对比判断,判断出主轴转动部件和驱动部件如电机等是否存在异常,切削过程是否存在异常。

36、与现有技术相比,本发明提供的一种数控设备监控诊断的管理方法及系统,通过在判断切削过程异常后,对主轴输出能耗与切削位置的关系的研究,可判断出车削时工件是否绕质心转动,刀具是否磨损。

- 还没有人留言评论。精彩留言会获得点赞!