一种生产碳酸锂的自动控制系统的制作方法

本发明涉及生产自动化,更具体地说,本发明涉及一种生产碳酸锂的自动控制系统。

背景技术:

1、专利公开号为cn108287535a的专利公开了一种碳酸锂生产自动化控制系统,本发明提供一种碳酸锂生产自动化控制系统,包括矿物质分析仪、中央控制服务器、焙烧控制器、焙烧装置;粒度分析仪、研磨控制器、研磨装置;第一流量仪、第二流量仪和电磁阀门控制器。本发明实施例能够在天然锂辉石制备成β-锂辉石精矿、研磨、硫酸酸化过程中,实现对焙烧装置工作和温度的自动设定、研磨装置研磨时间的自动设定,以及对酸化过程中浓硫酸加入的自动控制,操作简便、不存在误差,满足人们对碳酸锂生产自动化的需求。

2、现有的生产碳酸锂的控制系统,存在以下主要问题:

3、未考虑使用emd方法来逐步提取不同频率和时间尺度的imf分量,可能导致生产数据中的短期波动与长期趋势混淆;使得在碳酸锂生产过程中,控制系统难以识别和区分不同时间尺度下的动态变化,从而可能导致针对短期波动采取错误的长期策略,影响生产的精确控制;未采用cauchy收敛准则作为迭代停止条件,分解过程可能会过度进行,导致引入新的误差,甚至造成信号失真。过度迭代会使得信号中的噪声成分被过度分离,破坏原始信号的主要特征,影响数据的准确性和信号的真实性;由于无法精准识别关键imf分量和影响因素,生产控制策略可能缺乏针对性,导致生产过程中的调整不够精确,出现多余的调整或延迟响应。这种不精确的控制会导致生产过程不平稳,出现频繁的波动或偏差,影响生产的高效运行,甚至可能导致停机或产品质量下降;

4、未使用希尔伯特变换分析imf分量的瞬时频率和幅度,会错过对生产过程中信号的详细时频特性的了解;缺少时频特性分析,可能无法准确把握生产过程中的频率变化和瞬时特征,从而影响对生产过程的深入理解和优化策略的制定;缺乏对比例增益的限制可能导致误差调整过程的不平滑。比例增益过高可能导致系统反应过度,产生振荡或不稳定;比例增益过低则可能导致系统响应迟缓。如果没有合理的比例增益限制,系统可能无法有效缩短工艺参数调整时间,影响生产精度和过程稳定性。

5、鉴于此,本发明提出一种生产碳酸锂的自动控制系统以解决上述问题。

技术实现思路

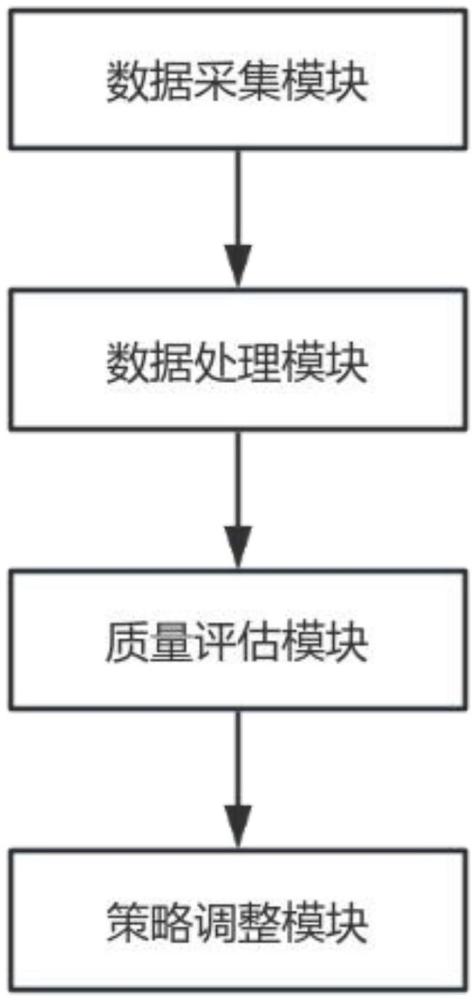

1、为了克服现有技术的上述缺陷,为实现上述目的,本发明提供如下技术方案:一种生产碳酸锂的自动控制系统,包括:

2、数据采集模块,用于采集t时间内生产参数数据、设备参数数据和环境参数数据;

3、数据处理模块,用于对获取的生产参数数据、设备参数数据和环境参数数据进行预处理,得到生产特征数据集、设备特征数据集和环境特征数据集;

4、将生产特征数据集、设备特征数据集和环境特征数据集进行特征提取,得到综合特征数据集;

5、质量评估模块,用于根据综合特征数据集构建质量评估模型,基于质量评估模型获取碳酸锂生产的工艺参数误差;将预测碳酸锂生产的工艺参数误差与预设碳酸锂生产的工艺参数误差阈值进行对比,判断碳酸锂的产品质量是否达标;若产品质量达标,则自动控制生产终端发出合格指令,继续进行碳酸锂的生产;若产品质量不达标,则自动控制生产终端发出预警指令,并对碳酸锂的生产参数进行调整;

6、策略调整模块,用于根据碳酸锂生产的工艺参数误差,对碳酸锂的生产参数进行调整以缩小工艺参数误差;各个模块之间通过有线和/或无线的方式进行连接。

7、进一步地,所述生产参数数据包括:氢化反应釜内的温度数据、湿度数据、压力数据、反应物浓度数据、气体流量数据、液体流量数据和pid控制器参数数据;设备参数数据包括:电流数据、电压数据、振动数据和累计运行时间;环境参数数据包括:环境温度数据、环境湿度数据和环境气压数据;

8、所述生产参数数据、设备参数数据和环境参数数据通过安装的传感器和控制终端获取。

9、进一步地,所述对获取的生产参数数据、设备参数数据和环境参数数据进行预处理,得到生产特征数据集、设备特征数据集和环境特征数据集的方法包括:

10、采用经验模态分解法emd对生产参数数据、设备参数数据和环境参数数据进行预处理,得到生产特征数据集、设备特征数据集和环境特征数据集;具体步骤为:

11、s31、预设原始数据序列x(t),所述原始数据序列包括生产特征数据集、设备特征数据集和环境特征数据集;

12、s32、识别所有局部极值点;对原始数据序列x(t)进行插值,找到所有的局部极大值点和局部极小值点;

13、s33、构建上下包络线;对局部极大值点进行三次样条插值,构建上包络线emax(t);对局部极小值点进行三次样条插值,构建下包络线emin(t);

14、s34、计算平均包络线m(t);

15、数学公式为:其中,t为数据点的索引;

16、s35、计算本征模态函数imf;从原始数据序列中减去平均包络线,得到本征模态函数h(t)=x(t)-m(t);

17、判断h(t)是否满足imf条件,具体为:在整个数据序列中,h(t)的极值点和过零点的数量必须相等或最多相差一个;在任意时刻,由局部极大值点构成的上包络线和由局部极小值点构成的下包络线的平均值必须为零;

18、若h(t)满足上述条件,则无需进行迭代;若h(t)不满足上述条件,则将h(t)作为新的数据序列,重复步骤s32-s35,直至满足imf的条件;

19、s36、提取imf分量;当h(t)满足imf条件时,将h(t)作为第1个imf分量c1(t);将c1(t)从原始数据序列中减去,得到剩余趋势r1(t);重复迭代,提取下一个imf分量,直至剩余趋势r1(t)满足停止准则时停止迭代;

20、经过以上步骤,提取出所有的imf分量和残余趋势,并进行整合和重构,得到生产特征数据集、设备特征数据集和环境特征数据集。

21、进一步地,所述剩余趋势满足停止准则时停止迭代的方法包括:

22、采用cauchy收敛准则作为停止准则,当剩余趋势满足停止准则时停止迭代;所述cauchy收敛准则的具体数学公式为:其中,hk-1(t)为第k-1次迭代生成的imf分量,hk(t)为第k次迭代生成的imf分量;n为数据点的总数;t为数据点的索引;当sdk小于预设阈值sd′时,迭代过程停止。

23、进一步地,所述预设阈值sd′的取值方法包括:

24、所述阈值sd′通过阈值限定公式取值;阈值限定公式具体为:其中,σ为数据序列的标准差;n为数据点总数;η为数据序列中的噪声比例;α1为标准差的调节系数;α2为噪声比例的调节系数。

25、进一步地,所述将生产特征数据集、设备特征数据集和环境特征数据集进行特征提取,得到综合特征数据集的方法包括:

26、对于每个imf分量ci′(t),其能量定义为:其中,为imf分量在时间t上的值;

27、计算每个imf分量的相对能量百分比,计算公式为:其中,为第i′个imf分量的相对能量百分比;m′为imf分量的总数;为所有imf分量能量的总和;j为遍历所有的imf分量的索引;

28、基于计算得到的相对能量百分比,选择占比最大的imf分量作为特征;通过希尔伯特变换计算imf分量的瞬时频率和幅度,对于一个imf分量ci′(t),其希尔伯特变换定义为:其中,h[ci′(t)]为分量ci′(t)的希尔伯特变换;p为主值积分;为希尔伯特变换的核函数;τ为积分变量;

29、使用主成分分析对选择后的特征进行降维,得到降维后的生产特征数据集、设备特征数据集和环境特征数据集;

30、将降维后的生产特征数据集、设备特征数据集和环境特征数据集通过加权模型融合形成综合特征数据集,将生产特征数据集记为f1,设备特征数据集记为f2,环境特征数据集记为f3;

31、所述加权模型为:sq=f1·ω1+f2·ω2+f3·ω3;其中,ω1为生产特征数据集的权重系数;ω2为设备特征数据集的权重系数;ω3为环境特征数据集的权重系数。

32、进一步地,所述质量评估模型的构建方法包括:

33、将数据集划分为训练集、验证集和测试集,训练模型和评估模型性能;样本集为数据集中的一个子集,每个样本集包括历史综合特征数据集以及对应的碳酸锂生产的工艺参数误差;构建质量评估模型,模型包括输入层、gru层、全连接层和输出层;

34、质量评估模型的输入层用于输入历史综合特征数据集,输入层的神经元数目应与历史综合特征数据集的特征数目相匹配;使用gru层处理历史综合特征数据集,根据任务复杂度调整gru层的数量和神经元数量;通过全连接层以提供附加的非线性变换;

35、模型的输出层用于输出碳酸锂生产的工艺参数误差,输出层的神经元数量对应于预测目标的数量,通过一个神经元来输出预测值,使用恒等函数作为激活函数;所述传输误差预测模型为质量评估模型;

36、定义模型的损失函数,使用均方误差损失函数衡量预测的碳酸锂生产的工艺参数误差与实际的碳酸锂生产的工艺参数误差之间的差异;

37、使用训练集对质量评估模型进行训练,通过反向传播算法更新模型参数,以最小化损失函数;使用验证集通过计算准确率指标来评估质量评估模型的性能;

38、选用adam优化算法作为优化器,根据验证集的性能反馈对模型进行调优,调整模型参数直到性能不再显著提升或达到预设的迭代次数时停止;

39、使用测试集评估模型在预测任务中的性能,并使用训练好的传输误差预测模型对当前综合特征数据集进行预测,得到碳酸锂生产的工艺参数误差。

40、进一步地,所述将预测碳酸锂生产的工艺参数误差与预设碳酸锂生产的工艺参数误差阈值进行对比,判断碳酸锂的产品质量是否达标的方法包括:

41、若预测碳酸锂生产的工艺参数误差小于预设碳酸锂生产的工艺参数误差阈值,则判定碳酸锂的产品质量达标;

42、若预测碳酸锂生产的工艺参数误差大于等于预设碳酸锂生产的工艺参数误差阈值,则判定碳酸锂的产品质量不达标。

43、进一步地,所述根据碳酸锂生产的工艺参数误差,对碳酸锂的生产参数进行调整以缩小工艺参数误差的方法包括:

44、采用反馈控制算法,对碳酸锂的生产参数进行调整,进而缩小工艺参数误差;具体方法步骤为:

45、s71、预设碳酸锂生产的目标工艺参数为sp;使用传感器实时测量在t′时刻的实际工艺参数为pv(t′);计算目标工艺参数和实际工艺参数之间的误差e(t′)=sp-pv(t′);

46、s72、使用反馈控制算法计算控制输出,基于控制输出对碳酸锂生产过程中反应釜内的温度、压力、液位和搅拌速度进行调整;具体数学表达为:

47、其中u(t′)为控制输出;kp为比例增益;ki为积分增益;kd为微分增益;为积分项,表示从时间0到当前时间t′的误差e(t′)的积分,积分项用于累积误差,以减少长期误差;为在时间t′时刻误差的变化率,即误差e(t′)随时间的导数;t′为时间索引;

48、s73、根据控制输出u(t′)调整碳酸锂的生产参数,对生产参数的比例增益进行限制,进而影响工艺参数,缩小目标工艺参数和实际工艺参数之间的误差;将调整后的碳酸锂生产参数应用于系统中。

49、进一步地,所述对比例增益进行限制的方法包括:

50、通过比例增益控制模型对比例增益进行限制,所述比例增益控制模型为:其中,tde为控制输出所需时间;c为控制输出的种类;β为调整系数。

51、本发明一种生产碳酸锂的自动控制系统的技术效果和优点:

52、本发明通过逐步提取imf分量,emd能够将原始数据分解为不同时间尺度的信号成分;每个imf分量代表特定频率或时间尺度的信息;这种特征提取方式有助于区分碳酸锂生产过程中不同频率下的动态变化,例如短期波动和长期趋势,从而优化生产控制策略;通过计算残余趋势和imf分量,可以有效去除数据中的噪声成分;

53、cauchy收敛准则作为迭代停止条件,确保分解过程不会过度进行,避免引入新的误差,同时保留了信号的主要特征。阈值限定公式利用标准差、噪声比例等参数进行调节,确保噪声处理的自适应性,从而增强了系统的鲁棒性和数据的准确性;通过计算imf分量的相对能量和提取关键的分量,系统可以更好地识别出生产过程中哪些因素对整体系统稳定性和性能影响最大,并针对这些关键因素进行调控和优化;这种数据驱动的控制方式可以进一步增强系统的稳定性,确保生产过程平稳高效;

54、使用希尔伯特变换对imf分量进行瞬时频率和幅度分析,可以帮助发现生产过程中信号的时频特性,通过这种方式可以深入了解生产参数的动态变化,对控制系统优化非常有帮助;通过反馈控制算法不断调整温度、压力、液位和搅拌速度,使得实际工艺参数逐渐逼近目标工艺参数;比例增益的限制能够使误差的调整过程更加平滑,有效缩短工艺参数调整所需的时间,从而缩小目标参数与实际参数的误差,提高生产精度;通过自动控制系统对生产过程中的关键参数进行实时调整,减少了对操作人员的依赖,提高了生产过程的自动化程度;这不仅减少了操作误差,还能优化生产过程,提升整体生产效率。

- 还没有人留言评论。精彩留言会获得点赞!