一种高低温快速线性温变控制方法及制冷设备与流程

本发明涉及温度控制,具体涉及一种高低温快速线性温变控制方法及制冷设备。

背景技术:

1、对于宽温范围的制冷加热设备而言,满足快速线性控温一直困扰行业的一大难点,首先要想满足较快的升降温速率,设备必须具备足够大的制冷能力和加热能力,这就需要在进行设计选型时,要考虑选用大功率的压缩机组和加热组件,这样做出来的设备即使在功能上可以满足,也存在着能耗高、尺寸大的问题。

2、其次对于线性控温,就是在控温范围内的每一点的制冷量或加热量都是相同的,而压缩机组的制冷能力是随着蒸发温度的降低逐渐衰减的,如果满足最低蒸发温度下的制冷量,势必造成在高蒸发温度下,制冷能力严重过剩,必须采取措施对这部分制冷量进行控制,传统的做法是直接利用电加热进行热对抗,这样加热功率需要配的很大,在提倡以节能环保为主题的今天,这样的做法已不再适用。

3、如专利公开号cn116164435a公开了一种宽温度范围快温变密闭液体导热循环系统,该控制系统用于实现设定温度范围内快速调整温度,但是在调整过程中缺乏对控温设备运行状态的监控,不能从根本上解决控温设备温度调整不精准的问题。

4、基于此,本发明提出了一种高低温快速线性温变控制方法及制冷设备。

技术实现思路

1、本发明的目的在于提供一种高低温快速线性温变控制方法,基于温变试验箱温度调整运行状态,对温变试验箱在控温调整过程中需要管控元器件的状态进行识别,即通过对管控元器件每个监测项的运行实时数据进行监测,得到管控元器件的风险项,通过对管控元器件的风险项进行处理,得到每个管控元器件的预警值,基于管控元器件的预警值将管控元器件分为非核元器件和核准元器件,并对核准元器件进行识别,挑选出温变试验箱运行过程中需要调控的效验元器件,精准度高。

2、本发明的目的可以通过以下技术方案实现:

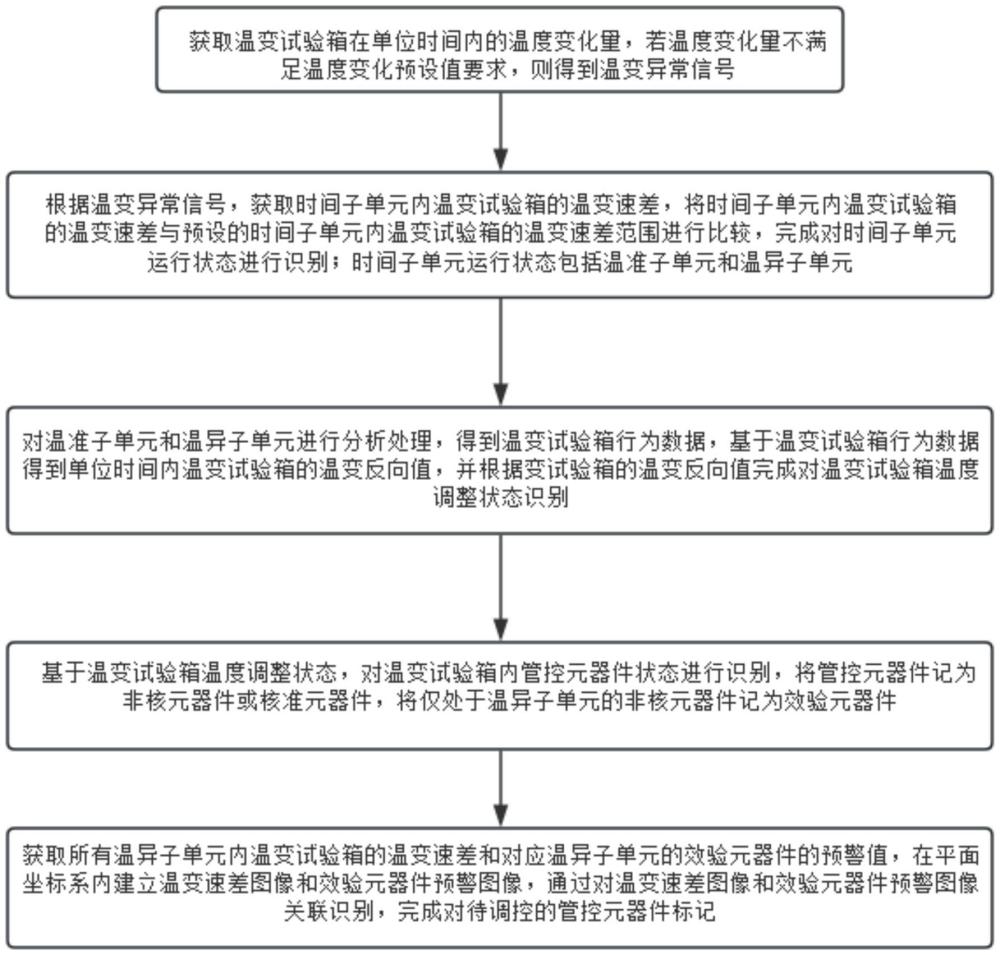

3、一种高低温快速线性温变控制方法,包括以下步骤:

4、获取温变试验箱在单位时间内的温度变化量,若温度变化量不满足温度变化预设值要求,则得到温变异常信号;

5、根据温变异常信号,获取时间子单元内温变试验箱的温变速差,将时间子单元内温变试验箱的温变速差与预设的时间子单元内温变试验箱的温变速差范围进行比较,完成对时间子单元运行状态进行识别;

6、时间子单元运行状态包括温准子单元和温异子单元;

7、对温准子单元和温异子单元进行分析处理,得到温变试验箱行为数据,基于温变试验箱行为数据得到单位时间内温变试验箱的温变反向值,并根据变试验箱的温变反向值完成对温变试验箱温度调整状态识别;

8、基于温变试验箱温度调整状态,对温变试验箱内管控元器件状态进行识别,将管控元器件记为非核元器件或核准元器件,将仅处于温异子单元的非核元器件记为效验元器件;

9、获取所有温异子单元内温变试验箱的温变速差和对应温异子单元的效验元器件的预警值,在平面坐标系内建立温变速差图像和效验元器件预警图像,通过对温变速差图像和效验元器件预警图像关联识别,完成对待调控的管控元器件标记。

10、作为本发明进一步的方案:将单位时间划分为若干个时间子单元,获取每个时间子单元内温变试验箱的实际温变速率;

11、获取时间子单元内温变试验箱的实际温变速率与温变试验箱的预设温变速率在时间子单元内温变试验箱的温变速差;

12、若时间子单元内温变试验箱的温变速差位于预设的时间子单元内温变试验箱的温变速差范围内,则将时间子单元记为温准子单元;

13、若时间子单元内温变试验箱的温变速差不位于预设的时间子单元内温变试验箱的温变速差范围内,则将时间子单元记为温异子单元。

14、作为本发明进一步的方案:温变试验箱行为数据包括温异温准数比、温变温幅限比和温度变化有限差;

15、将温异温准数比记为ws;

16、将温变温幅限比记为wf;

17、将温度变化有限差记为wc:

18、即通过公式wi=wc×(ws+wf)计算得到温变试验箱温变反向值wi。

19、作为本发明进一步的方案:温异温准数比为温异子单元的数量与温准子单元的数量进行比值;

20、温变温幅限比为时间子单元内温变试验箱的温变偏差与温变试验箱的预设温变速率的比值;

21、时间子单元内温变试验箱的温变偏差为时间子单元内温变试验箱的温变速差最大值与时间子单元内温变试验箱的温变速差最小值的差值;

22、温度变化有限差为温变试验箱在单位时间内的温度变化量距温度变化预设值要求的最小差值。

23、作为本发明进一步的方案:预设温变试验箱温变反向值阈值的第一极限值为wi1、第二极限值为wi2,其中,wi 1<wi 2;

24、其中,温变试验箱温变反向值阈值的第一极限值wi 1和第二极限值wi 2是一个经验值,根据经验得到:

25、当wi<wi 1时,则表示温变试验箱温度调整状态整体一般,得到温控等级一级提示信号;

26、当wi 1≤wi<wi 2时,则表示温变试验箱温度调整状态差,得到温控等级二级提示信号;

27、当wi≥wi2时,则表示温变试验箱温度调整状态非常差,得到温控等级三级提示信号。

28、作为本发明进一步的方案:获取管控元器件监测项对应的实时监测数据,将实时监测数据不符合预设数据要求的监测项记为风险项;

29、基于风险项获取管控元器件的风险总值和风险数比;

30、将风险总值与风险数比进行乘积计算得到管控元器件的预警值;

31、若管控元器件的预警值≥管控元器件的预警阈值,则将管控元器件记为非核元器件;

32、若管控元器件的预警值<管控元器件的预警阈值,则将管控元器件记为核准元器件;

33、将仅处于温异子单元的非核元器件记为效验元器件。

34、作为本发明进一步的方案:获取所有温异子单元内温变试验箱的温变速差;

35、在平面坐标系内,预先按照温变试验箱的温变速差从大到小的顺序进行构建,得到一条呈线性变化且倾斜向下的温变速差图像;

36、以温变速差图像为基准,对温变速差图像中所对应的温异子单元的效验元器件的预警值进行获取,将效验元器件的预警值进行构建,得到效验元器件预警图像。

37、作为本发明进一步的方案:对效验元器件预警图像在平面坐标系内进行识别;

38、若效验元器件预警图像在平面坐标系内非线性变化且呈波段,与温变速差图像变化趋势无关联时,则温异子单元内温变试验箱的温变速差与效验元器件工作状态无明显关联,得到温变无关联信号;

39、将温变无关联信号所对应的效验元器件记为非验元器件;

40、若效验元器件预警图像在平面坐标系内线性变化且与温变速差图像变化趋势关联时,得到温变关联信号;

41、将温变关联信号所对应的效验元器件记为调控元器件。

42、作为本发明进一步的方案:若效验元器件预警图像在平面坐标系内呈线性变化且倾斜向下,与温变速差图像变化趋势保持一致,则说明调控元器件的管控元器件的预警值越大则温异子单元内温变试验箱的温变速差越大,即调控元器件的工作状态越好,则温异子单元内温变试验箱的温变速差越小,得到调控正向关联信号;

43、将调控正向关联信号所对应的效验元器件记为调控正向元器件;

44、若效验元器件预警图像在平面坐标系内呈线性变化且倾斜向上,与温变速差图像变化趋势保持相反,则说明调控元器件的管控元器件的预警值越大则温异子单元内温变试验箱的温变速差越小,即调控元器件的工作状态越差,则温异子单元内温变试验箱的温变速差越小,得到调控反向关联信号;

45、将调控反向关联信号所对应的效验元器件记为调控反向元器件。

46、本发明的有益效果:

47、(1)本发明在温变试验箱温度变化量异常时,将整个温变试验箱的温变时间进行细分化处理,通过获取每个时间子单元温变试验箱的温变速差,从而完成对温变试验箱时间子单元状态的识别,并根据时间子单元的状态获取温变试验箱行为数据,通过对温异温准数比、温变温幅限比和温度变化有限差进行处理得到温变试验箱温变反向值,基于温变试验箱温变反向值完成对温变试验箱温度调整运行状态的判断,便于工作人员对温变试验箱可视化管理;

48、(2)本发明基于温变试验箱温度调整运行状态,对温变试验箱在控温调整过程中需要管控元器件的状态进行识别,即通过对管控元器件每个监测项的运行实时数据进行监测,得到管控元器件的风险项,通过对管控元器件的风险项进行处理,得到每个管控元器件的预警值,基于管控元器件的预警值将管控元器件分为非核元器件和核准元器件,并对核准元器件进行识别,挑选出温变试验箱运行过程中需要调控的效验元器件,精准度高;

49、(3)本发明在效验元器件的调控过程中,获取所有温异子单元内温变试验箱的温变速差建立温变速差图像,再对温变速差图像中所对应的温异子单元的效验元器件的预警值进行获取建立效验元器件预警图像,通过对温变速差图像与效验元器件预警图像的关联性识别,从而建立效验元器件运行状态与温变试验箱温度调整的联系,从而对效验元器件进行调控实现完成对温变试验箱温度调整的把控,实现对温变试验箱在控温过程中的可视化管理;

50、(4)本发明结构紧凑、合理,操作与使用方便,可以提供快速线性控温,本发明增加了能量调节功能,在高蒸发温度下,采用压缩机组自身能量调节来减少制冷量的输出,采用自复叠制冷技术获得低温环境,增加辅助制冷系统,通过辅助制冷系统的过冷技术,即使在较低的蒸发温度下,仍能满足制冷能力的需求,减小主压缩机组的选用功率,采用热气融霜的方式,化霜均匀,高效节能,同时采用多点运算加无模型自建树算法,专门针对大滞后系统控温,使滞后目标值的温度能恒温的控制在±0.5℃以内,而且不出现上下频发波动。

- 还没有人留言评论。精彩留言会获得点赞!