一种喷淋温度控制方法及系统与流程

本技术涉及自动控制,尤其涉及一种喷淋温度控制方法及系统。

背景技术:

1、燃煤锅炉的污染,除了运煤、灰渣对道路及存放场地的周围污染、飞灰污染外,烟气排放是最大的污染。一般工业燃煤锅炉设计制造时,为了避免尾部受热面腐蚀和造成灰堵,也为了飞灰的进一步燃尽,标准状态排烟温度一般不低于180℃,高的可达250℃。高温烟气排放不但造成了大量的热能浪费,同时也污染了环境,所以一般都会增加省煤器、除尘器等设备,使得排烟温度降到200℃以下,烟尘排放降到排放标准以内。

2、烟气含有二氧化硫、氮氧化物等污染性较强的成分,直接排放会对环境造成污染。比如焦炉烟气中的二氧化硫有部分是因为焦炉串漏带入的含硫物质燃烧形成的,也有部分来自回炉煤气中含硫物质的燃烧。因此焦炉烟气的排放需经过脱硫处理,才能够符合排放标准。焦炉烟气的温度在200度左右,这个温度对于脱硫处理来讲过高,所以需要进行脱硫前的烟气降温预处理。目前,传统的烟气降温预处理一般采用的都是通过直接喷淋大量水来达到降温效果,但是这种方法存在以下问题:当喷淋完成后,无法知道烟气是否降温至脱硫要求的温度,导致烟气进行脱硫处理的效果不佳,排放至空气中的烟气质量参差不齐;同时易导致补充到脱硫系统里的水过多,从而破坏水平衡。

3、因此,当前对于烟气降温喷淋的控制方法存在滞后性,无法准确确定烟气降温的温度是否达到脱硫要求,导致用水量增加,增加能耗。

技术实现思路

1、本技术提供一种喷淋温度控制方法及系统,以解决目前对于烟气降温喷淋的控制方法存在滞后性,无法准确确定烟气降温的温度是否达到脱硫要求,导致用水量增加,增加能耗的问题。

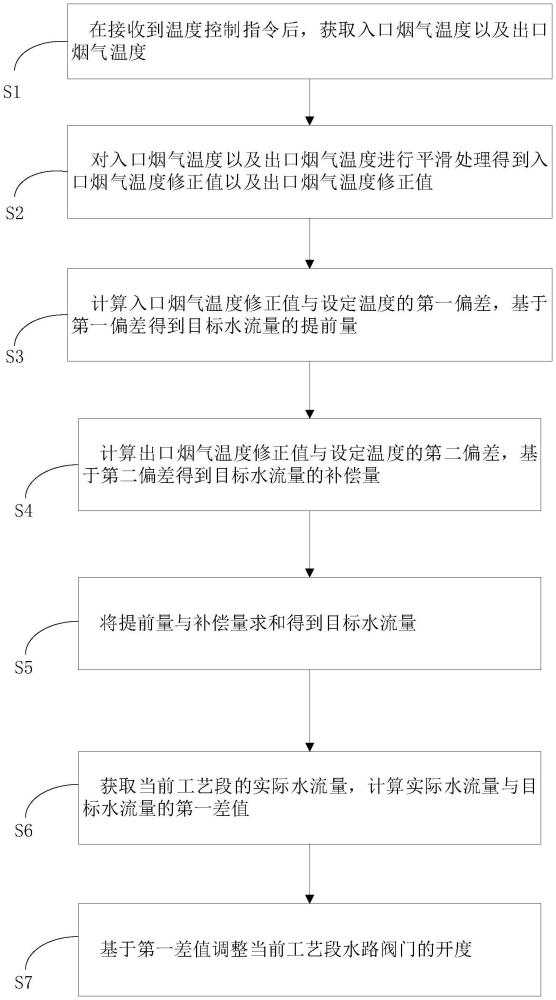

2、第一方面,本技术提供一种喷淋温度控制方法,所述方法包括:

3、在接收到温度控制指令后,获取入口烟气温度以及出口烟气温度;

4、对所述入口烟气温度以及所述出口烟气温度进行平滑处理得到入口烟气温度修正值以及出口烟气温度修正值;

5、计算所述入口烟气温度修正值与设定温度的第一偏差,基于所述第一偏差得到目标水流量的提前量;

6、计算所述出口烟气温度修正值与设定温度的第二偏差,基于所述第二偏差得到目标水流量的补偿量;

7、将所述提前量与所述补偿量求和得到目标水流量;

8、获取当前工艺段的实际水流量,计算所述实际水流量与所述目标水流量的第一差值;

9、基于所述第一差值调整当前工艺段水路阀门的开度。

10、在部分可能的实现方式中,所述方法包括:

11、对所述入口烟气温度以及所述出口烟气温度使用中值滤波的方法进行平滑处理得到入口烟气温度修正值以及出口烟气温度修正值。

12、在部分可能的实现方式中,其特征在于,工艺段包括半氧阶段、全氧阶段、加料阶段、第一反应段、第二反应段、第三反应段;其中,不同工艺段对应不同的参数。

13、在部分可能的实现方式中,基于所述第一差值调整当前工艺段水路阀门的开度包括:

14、确定当前工艺段的比例系数和积分系数;

15、获取当前工艺段的前一个工艺段的第一阀门开度;

16、基于所述比例系数、积分系数以及第一阀门开度计算当前工艺段水路阀门的开度。

17、在部分可能的实现方式中,基于所述比例系数、积分系数以及第一阀门开度计算当前工艺段水路阀门的开度包括:

18、基于第一公式计算当前工艺段水路阀门的开度;

19、所述第一公式为其中,p与ti为不同工艺段对应的比例系数和积分系数,δq为所述第一差值。

20、在部分可能的实现方式中,计算所述入口烟气温度修正值与设定温度的偏差得到目标水流量的提前量包括:

21、计算所述入口烟气温度修正值与设定温度的第一偏差;

22、将所述第一偏差代入第二公式计算目标水流量的提前量;所述第二公式为q水1=δt入口烟气*c烟气*q烟气/(δt水*c水)。

23、在部分可能的实现方式中,计算所述出口烟气温度修正值与设定温度的第二偏差得到目标水流量的补偿量包括:

24、计算所述出口烟气温度修正值与设定温度的第二偏差;

25、将所述第二偏差代入第三公式计算目标水流量的补偿量;所述第三公式为q水2=δt出口烟气*c烟气*q烟气/(δt水*c水)。

26、在部分可能的实现方式中,对所述入口烟气温度以及所述出口烟气温度进行平滑处理得到入口烟气温度修正值以及出口烟气温度修正值包括:

27、对所述第一偏差以及所述第二偏差进行微分处理得到第一微分值以及第二微分值;

28、将所述第一微分值以及第二微分值代入第四公式计算目标水流量;所述第四公式为q水=(2-(δt出口微分-0.65))×(δt出口+δt入口微分)×4.7×10-7×q烟气。

29、在部分可能的实现方式中,所述方法还包括:

30、每隔预设间隔,获取入口烟气温度以及出口烟气温度,以及,将所述入口烟气温度以及出口烟气温度按照与服务器通信协议格式组合将打包后的数据包发送给所述服务器。

31、第二方面,本技术提供一种喷淋温度控制系统,所述系统包括:

32、温度检测装置,设于管道内壁,用于检测温度;

33、喷淋装置,用于喷淋清水以实现降温;

34、流量装置,设于与所述喷淋装置连接的进水管上,所述流量计用于检测进水的流量;

35、控制器,与所述温度检测装置、所述喷淋装置以及所述流量装置电连接;

36、所述控制器被配置为:

37、在接收到温度控制指令后,获取入口烟气温度以及出口烟气温度;

38、对所述入口烟气温度以及所述出口烟气温度进行平滑处理得到入口烟气温度修正值以及出口烟气温度修正值;

39、计算所述入口烟气温度修正值与设定温度的第一偏差,基于所述第一偏差得到目标水流量的提前量;

40、计算所述出口烟气温度修正值与设定温度的第二偏差,基于所述第二偏差得到目标水流量的补偿量;

41、将所述提前量与所述补偿量求和得到目标水流量;

42、获取当前工艺段的实际水流量,计算所述实际水流量与所述目标水流量的第一差值;

43、基于所述第一差值调整当前工艺段水路阀门的开度。

44、由以上内容可知,本技术提供一种喷淋温度控制方法及系统,该方法包括在接收到温度控制指令后,获取入口烟气温度以及出口烟气温度;对所述入口烟气温度以及所述出口烟气温度进行平滑处理得到入口烟气温度修正值以及出口烟气温度修正值;计算所述入口烟气温度修正值与设定温度的第一偏差,基于所述第一偏差得到目标水流量的提前量;计算所述出口烟气温度修正值与设定温度的第二偏差,基于所述第二偏差得到目标水流量的补偿量;将所述提前量与所述补偿量求和得到目标水流量;获取当前工艺段的实际水流量,计算所述实际水流量与所述目标水流量的第一差值;基于所述第一差值调整当前工艺段水路阀门的开度。本技术依据入口温度、出口温度与设定温度的偏差通过模型计算出需要的水量,然后根据水流量使用pid控制调节阀。通过入口温度的变化预测需求水流量的变化,提高了相应的速度。调节阀可以在热态调试前就完成调试,缩短了热试的时间。

- 还没有人留言评论。精彩留言会获得点赞!