一种全自动透明瓶曲面印刷检测控制系统的制作方法

本发明涉及自动化控制,具体为一种全自动透明瓶曲面印刷检测控制系统。

背景技术:

1、随着现代消费者对于个性化产品的需求日益增长,透明瓶的印刷需要满足不同的设计、图案和色彩要求,这就要求印刷检测控制系统能够灵活适应各种个性化的印刷需求,确保每一个印刷品都符合特定的设计标准。传统的透明瓶曲面印刷检测主要依靠人工目视检查,这种方式劳动强度大、效率低,检测结果主观性强、可靠性差,易产生视觉疲劳,极易造成漏检,不能满足现代生产高效、准确的要求。同时,行业规范和标准对产品包装质量的要求日益严格,企业需要采用先进的检测技术来确保产品符合质量标准。

技术实现思路

1、(一)解决的技术问题

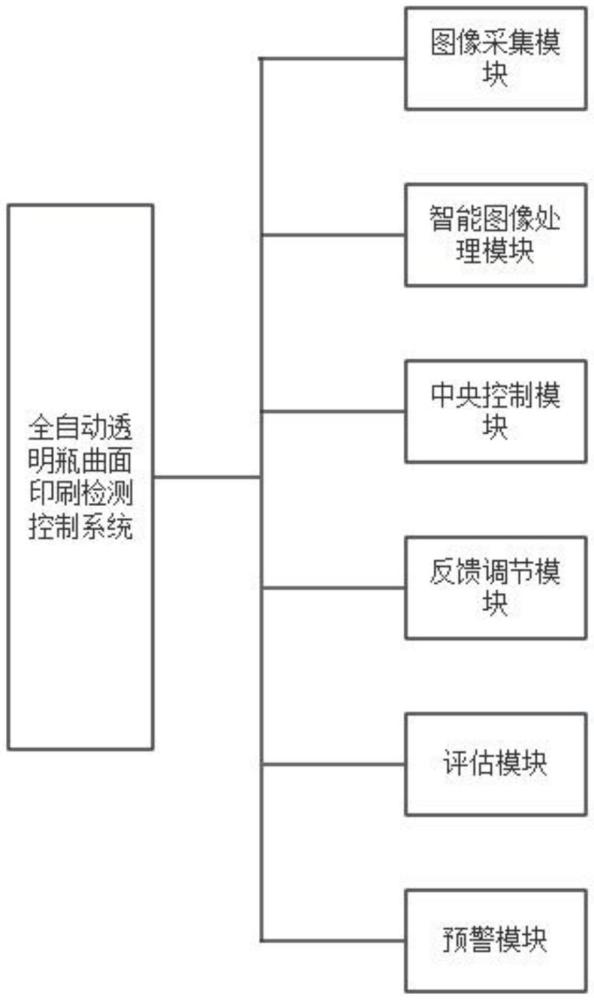

2、针对现有技术的不足,本发明提供了一种全自动透明瓶曲面印刷检测控制系统,通过图像采集模块获取透明瓶曲面印刷图像,有利于减少环境光影响,避免因光线不均匀图像质量下降;通过智能图像处理模块对采集的图像进行分析,能够将图像特征转化为具体的量化指标,有利于提高检测速度;中央控制模块通过接收来自图像采集模块和智能图像处理模块的图像信息,实现对整个系统数据的集中管理,有利于提高生产的稳定性。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:全自动透明瓶曲面印刷检测控制系统,包括:

5、图像采集模块,用于获取透明瓶曲面印刷图像;

6、智能图像处理模块,用于对采集的图像进行准确分析,得到颜色偏差评估值r、缺陷评估值d、图案清晰度评估值a;

7、中央控制模块,用于接收和综合处理图像采集模块以及智能图像处理模块的图像信息;预设缺陷阈值t和颜色偏差范围s;根据颜色偏差评估值r、缺陷评估值d、预设缺陷阈值t和颜色偏差范围s生成参数控制指令c;

8、实时监测系统的运行状况,获得运行状况数据,根据运行状况数据得到故障评估指标k;预设故障阈值kh,根据故障评估指标k和故障阈值kh生成故障控制指令h;根据故障控制指令h判断系统是否存在故障;

9、反馈调节模块,用于接收参数控制指令c和故障控制指令h,根据参数控制指令c和故障控制指令h对检测设备进行调整;

10、评估模块,用于接收智能图像处理模块的数据,并根据图案清晰度评估值a和颜色偏差评估值r计算综合评估值m,预设综合评估阈值ma,根据综合评估值m与综合评估阈值ma判断印刷效果是否合格;

11、预警模块,用于计算单位时间t内的印刷合格率u,预设印刷合格率阈值uc,根据印刷合格率u和印刷合格率阈值uc判断是否发出预警。

12、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:图像采集模块配备多个可调节角度的摄像头,能够从多个角度对透明瓶进行拍摄,获取多角度的印刷图像;同时将摄像头安装在可转动的机械臂上,根据透明瓶的形状、尺寸以及印刷区域的位置自动调整摄像头的角度及距离;为摄像头配备自适应的光学镜头,实时检测现场的光线及强度,根据现场光线条件自动调节焦距、光圈和感光度;并在摄像头周围设置环形led补光灯。

13、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:计算颜色偏差评估值r所依据的公式为:

14、

15、其中,r为颜色偏差评估值,表示颜色偏差程度,r越大颜色偏差越大;p为图像中的像素位置,p为正整数;rp为像素p的红色分量;gp为像素p的绿色分量;bp为像素p的蓝色分量;rp、gp、bp的取值范围为0~255;为标准红色分量;为标准绿色分量;为标准蓝色分量;的取值范围为0~255。

16、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:计算缺陷评估值d所依据的公式为:

17、

18、其中,d为最终的缺陷评估值,表示缺陷的严重程度,d越大缺陷程度越严重;n为提取的特征数量,n的取值范围为0~255且n为正整数;fi为第i个特征的值,i∈n;为所有特征值的平均值;w为权重系数,w的取值范围为0~1。

19、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:计算图案清晰度评估值a所依据的公式为:

20、

21、其中,a为图案清晰度评估值,图案清晰度评估值a越大,图案越清晰;m为图像的行数;n为图像的列数;m、n均为正整数;i(x,y)为坐标为(x,y)处的像素值,i(x,y)的取值范围为0~255;i(x+1,y)为坐标为(x+1,y)处的像素值,i(x+1,y)的取值范围为0~255;i(x,y+1)为坐标为(x,y+1)处的像素值,i(x,y+1)的取值范围为0~255;x、y均为正整数。

22、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:生成控制指令c所依据的公式为:

23、c=f(d、t、r、s)

24、

25、其中,c为参数控制指令,参数控制指令c包含指令c1和指令c2;指令c1为调整电机转速以及印刷压力;指令c2为继续执行;t为预设缺陷阈值,取值范围为0~1;s为可接受的颜色偏差范围,取值范围为1~10个色差单位。

26、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:运行数据至少包括性能参数pl和状态参数qj;根据检测设备的性能参数pl和状态参数qj计算故障评估指标k所依据的公式为:

27、

28、其中,k为故障评估指标;v为性能参数的数量,v的取值范围为5~50且v为正整数;u为状态参数的数量,u的取值范围为3~50且u为正整数;pl为第l个性能参数的实际值,l∈v;p(l,ref)为第l个性能参数的参考值;qj为第j个状态参数的实际值,j∈u;q(j,ref)为第j个状态参数的参考值;ωl为性能参数pl的权重系数;δj为状态参数qj的权重系数;ωl、δj的取值范围均为0~1,且ωl+δj=1;

29、根据故障评估指标k、故障阈值kh生成故障控制指令h所依据的公式为:

30、h=f(k,kh)

31、判断系统是否存在故障的标准为:

32、

33、其中,h为故障控制指令;故障控制指令h包含指令h1和指令h2,指令h1为出现故障;指令h2为未出现故障;故障阈值kh的取值范围为0~1000。

34、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:根据参数控制指令c进行调整的方法为:

35、当接收到指令c1时,需要调整电机转速及印刷压力;

36、计算调整后电机转速e所依据的公式为:

37、e=g×v

38、

39、其中,e为调整后电机的转速,取值范围为0~emax;v为中央控制模块发出的速度设定值,取值范围为0~vmax;emax为电机的最大转速,取值范围为100转/分钟~2000转/分钟;vmax为最大速度设定值,取值范围为100转/分钟~2000转/分钟;g为比例系数,由最大转速emax和最大速度设定值vmax决定;

40、计算调整后印刷压力enew所依据的公式为:

41、enew=eold+δe

42、其中,enew为调整后的印刷压力;eold为调整前的印刷压力;δe为压力调整量,取值范围为-10~10;

43、当接收到指令c2时,无需调整电机转速及印刷压力;

44、根据故障控制指令h进行调整的方法为:

45、当接收到指令h1时,系统为故障状态,反馈调节模块应进行以下调整:

46、立即停止当前进行的相关操作;通过声音、灯光进行报警,通知相关人员;调整系统配置,切换到备用设备;记录故障信息,为后续故障分析和处理提供完整数据;

47、当接收到指令h2时,系统正常工作,无需进行调整。

48、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:判断印刷效果是否合格的方法为:

49、m=α×a-β×r

50、其中,m为印刷效果的综合评估值,m越大印刷效果越好;α为图案清晰度评估值a的权重系数,取值范围为0.2~0.7;β为颜色偏差评估值r的权重系数,取值范围为0.3~0.6;且α+β=1;

51、根据综合评估值m与综合评估阈值ma判断印刷效果是否合格,具体标准为:

52、

53、在上述全自动透明瓶曲面印刷检测控制系统的优选方案中:判断是否发出预警的方法为:

54、根据单位时间t内印刷合格的数量zm和单位时间t内印刷的总数量zn计算印刷合格率u,所依据的公式为:

55、

56、其中,u为单位时间t内的印刷合格率,取值范围为0~1,数值越大代表合格率越高;

57、根据印刷合格率u和印刷合格率阈值uc判断是否发出预警,具体标准为:

58、

59、(三)有益效果

60、本发明提供了一种全自动透明瓶曲面印刷检测控制系统,具备以下有益效果:

61、(1)通过图像采集模块,能够获取多种类型的透明瓶曲面印刷图像,满足多样化的生产需求,为不同的印刷设计提供可靠的质量检测信息;

62、(2)通过智能图像处理模块将图像特征转化为具体的量化指标,使得生产过程中的质量监控更加科学、准确,提高了检测速度,满足了高速生产线的需求,节省了时间和人力成本,提高了生产效率;

63、(3)通过对图像信息的综合处理,中央控制模块可以将多个模块的信息进行融合,从而提升评估透明瓶印刷质量的准确性;通过预设缺陷阈值t和颜色偏差范围s,中央控制模块为印刷过程提供了明确的质量标准,提高了生产的一致性和稳定性;通过对运行数据进行分析,判断系统是否存在故障,提高了故障检测的准确性和及时性以及系统的智能化水平和运行效率;

64、(4)反馈调节模块通过根据参数控制指令c和故障控制指令h对检测设备进行调整,有利于适应不同的生产需求和材料特性,提高印刷质量;同时及时发现和处理故障有利于减少废品率,提升生产效率,降低生产成本;

65、(5)评估模块通过对印刷效果进行评估,能够准确地反映印刷效果的实际情况,为印刷质量提供可量化的评估标准,有利于对生产过程进行质量控制和改进

66、(6)预警模块在印刷合格率u低于印刷合格率阈值uc时发出预警,使操作人员能够及时调整生产参数,防止更多次品的产生,有利于提高产品合格率。

- 还没有人留言评论。精彩留言会获得点赞!