塑料制品的表面色差控制方法以及系统与流程

本发明涉及塑料制品的,尤其涉及一种塑料制品的表面色差控制方法以及系统。

背景技术:

1、随着科技的发展,塑料制品逐步应用于人们的生活中,塑料制品在工业中进行一体成型,并需要经过多个工序,在现有技术中,塑料制品在生产过程中逐步成型,可是,各个塑料制品沿着同一参数进行成型,成型的表面容易存在颜色异常区域,并导致了塑料制品的表面色差,无法实现塑料制品的色差的动态管控。

技术实现思路

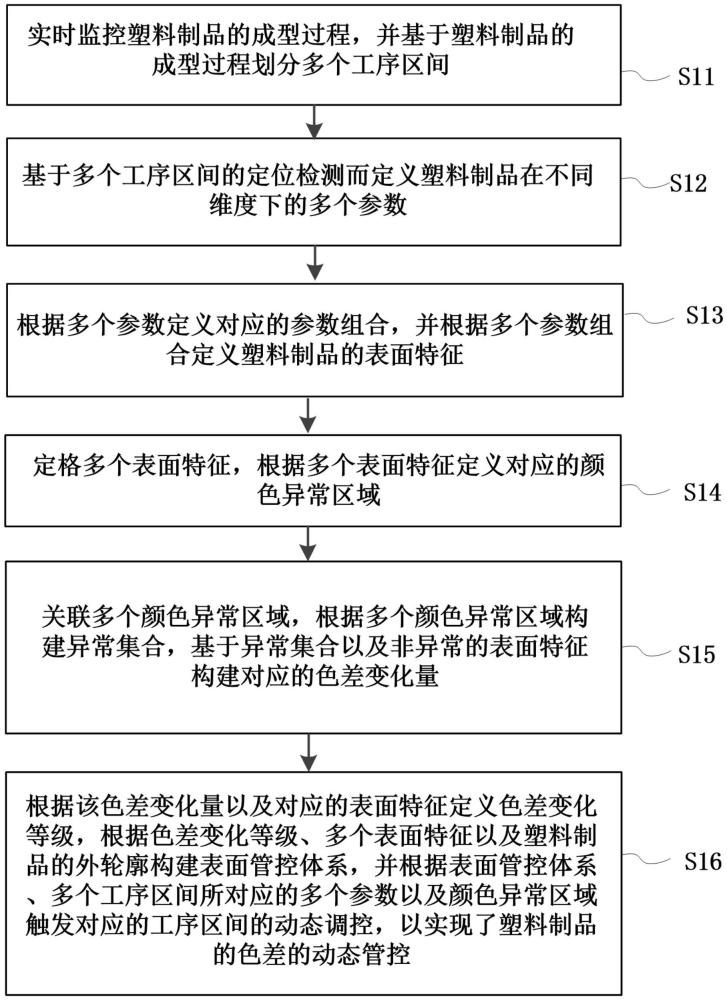

1、本发明的目的在于克服现有技术的不足,本发明提供了一种塑料制品的表面色差控制方法以及系统,实时监控塑料制品的成型过程,并基于塑料制品的成型过程划分多个工序区间;基于多个工序区间的定位检测而定义塑料制品在不同维度下的多个参数;根据多个参数定义对应的参数组合,并根据多个参数组合定义塑料制品的表面特征;定格多个表面特征,根据多个表面特征定义对应的颜色异常区域,兼容了多个表面特征的深度交互,并根据多个表面特征的对比而定义对应的颜色异常区域,保证了颜色异常区域的精准性。

2、进一步地,关联多个颜色异常区域,根据多个颜色异常区域构建异常集合,基于异常集合以及非异常的表面特征构建对应的色差变化量;根据该色差变化量以及对应的表面特征定义色差变化等级,根据色差变化等级、多个表面特征以及塑料制品的外轮廓构建表面管控体系,并根据表面管控体系、多个工序区间所对应的多个参数以及颜色异常区域触发对应的工序区间的动态调控,以实现了塑料制品的色差的动态管控,保证了塑料制品在成型过程中颜色的稳定性,同时抑制塑料制品在成型过程中的影响,保证了塑料制品在成型过程中。

3、本发明实施例提供了一种塑料制品的表面色差控制方法,应用于塑料制品的表面色差控制场景;

4、所述塑料制品的表面色差控制方法,包括:

5、实时监控塑料制品的成型过程,并基于塑料制品的成型过程划分多个工序区间;

6、基于多个工序区间的定位检测而定义塑料制品在不同维度下的多个参数;

7、根据多个参数定义对应的参数组合,并根据多个参数组合定义塑料制品的表面特征;

8、定格多个表面特征,根据多个表面特征定义对应的颜色异常区域;

9、关联多个颜色异常区域,根据多个颜色异常区域构建异常集合,基于异常集合以及非异常的表面特征构建对应的色差变化量;

10、根据该色差变化量以及对应的表面特征定义色差变化等级,根据色差变化等级、多个表面特征以及塑料制品的外轮廓构建表面管控体系,并根据表面管控体系、多个工序区间所对应的多个参数以及颜色异常区域触发对应的工序区间的动态调控,以实现了塑料制品的色差的动态管控。

11、可选的,所述实时监控塑料制品的成型过程,并基于塑料制品的成型过程划分多个工序区间,包括:

12、采集塑料制品的成型场地;

13、根据塑料制品的成型场地以及塑料制品的成型工艺而定义塑料制品的成型过程;

14、实时监控塑料制品的成型过程;

15、基于塑料制品的成型过程定义多个成型空间;

16、根据多个成型空间以及塑料制品的成型节点定义对应的工序区间。

17、可选的,所述基于多个工序区间的定位检测而定义塑料制品在不同维度下的多个参数,包括:

18、定格多个工序区间;

19、根据多个工序区间、塑料制品的种类以及成型难度等级定义检测方式;

20、沿着该检测方式触发多个工序区间的定位检测;

21、根据多个工序区间的定位检测而定义塑料制品在各个工序区间中的成型参数;

22、基于塑料制品在各个工序区间中的成型参数构建成型参数集合;

23、根据成型参数集合以及塑料制品的成型维度定义塑料制品在不同维度下的多个参数。

24、可选的,所述根据多个参数定义对应的参数组合,并根据多个参数组合定义塑料制品的表面特征,包括:

25、采集多个参数;

26、关联多个参数以及塑料制品的种类;

27、基于多个参数以及塑料制品的种类定义对应的参数组合;

28、采集多个参数组合,并对多个参数组合进行匹配,以定义对应的匹配系数;

29、关联多个参数组合以及对应的匹配系数;

30、根据多个参数组合、对应的匹配系数以及表面特征学习模型定义塑料制品的表面特征。

31、可选的,所述定格多个表面特征,根据多个表面特征定义对应的颜色异常区域,包括:

32、定格多个表面特征;

33、对多个表面特征以及塑料制品进行排序,并标记多个表面特征所在的位置;

34、根据多个表面特征以及对应的位置构建塑料制品的立体模型;

35、根据塑料制品的立体模型以及塑料制品的种类定义表面识别模型,根据表面识别模型、塑料制品的立体模型以及塑料制品的立体数据库定义多个颜色异常特征,基于多个颜色异常特征构建对应的颜色异常区域。

36、可选的,所述关联多个颜色异常区域,根据多个颜色异常区域构建异常集合,基于异常集合以及非异常的表面特征构建对应的色差变化量,包括:

37、定格多个颜色异常区域;

38、根据多个颜色异常区域以及塑料制品的立体模型定义异常比例;

39、基于异常比例、多个工序区间以及塑料制品的种类定义关联等级,并沿着该关联等级关联多个颜色异常区域。

40、7、根据权利要求6所述的塑料制品的表面色差控制方法,其特征在于,所述关联多个颜色异常区域,根据多个颜色异常区域构建异常集合,基于异常集合以及非异常的表面特征构建对应的色差变化量,还包括:

41、根据多个颜色异常区域以及塑料制品中的各个表面特征构建异常集合;

42、关联异常集合以及非异常的表面特征;

43、基于异常集合以及非异常的表面特征构建对应的色差变化量。

44、可选的,所述根据该色差变化量以及对应的表面特征定义色差变化等级,根据色差变化等级、多个表面特征以及塑料制品的外轮廓构建表面管控体系,并根据表面管控体系、多个工序区间所对应的多个参数以及颜色异常区域触发对应的工序区间的动态调控,以实现了塑料制品的色差的动态管控,包括:

45、采集该色差变化量;

46、关联该色差变化量以及对应的表面特征,并基于该色差变化量以及对应的表面特征定义色差变化等级;

47、定格色差变化等级、多个表面特征以及塑料制品的外轮廓,并对色差变化等级、多个表面特征以及塑料制品的外轮廓进一步关联。

48、可选的,所述根据该色差变化量以及对应的表面特征定义色差变化等级,根据色差变化等级、多个表面特征以及塑料制品的外轮廓构建表面管控体系,并根据表面管控体系、多个工序区间所对应的多个参数以及颜色异常区域触发对应的工序区间的动态调控,以实现了塑料制品的色差的动态管控,还包括:

49、根据色差变化等级、多个表面特征以及塑料制品的外轮廓构建表面管控体系,并根据色差变化等级、多个表面特征的对比而定义表面管控体系的管控等级;

50、根据表面管控体系、多个工序区间所对应的多个参数以及颜色异常区域触发对应的工序区间的动态调控;

51、针对该表面管控体系的管控等级定义对应的调控效率,以实现了塑料制品的色差的动态管控。

52、另外,本发明实施例还提供了一种塑料制品的表面色差控制系统,所述塑料制品的表面色差控制系统包括:

53、工序区间模块,用于实时监控塑料制品的成型过程,并基于塑料制品的成型过程划分多个工序区间;

54、参数模块,用于基于多个工序区间的定位检测而定义塑料制品在不同维度下的多个参数;

55、表面特征模块,用于根据多个参数定义对应的参数组合,并根据多个参数组合定义塑料制品的表面特征;

56、颜色异常区域模块,用于定格多个表面特征,根据多个表面特征定义对应的颜色异常区域;

57、色差变化量模块,用于关联多个颜色异常区域,根据多个颜色异常区域构建异常集合,基于异常集合以及非异常的表面特征构建对应的色差变化量;

58、动态模块,用于根据该色差变化量以及对应的表面特征定义色差变化等级,根据色差变化等级、多个表面特征以及塑料制品的外轮廓构建表面管控体系,并根据表面管控体系、多个工序区间所对应的多个参数以及颜色异常区域触发对应的工序区间的动态调控,以实现了塑料制品的色差的动态管控。

59、在本发明实施例中,通过本发明实施例中的方法,实时监控塑料制品的成型过程,并基于塑料制品的成型过程划分多个工序区间;基于多个工序区间的定位检测而定义塑料制品在不同维度下的多个参数;根据多个参数定义对应的参数组合,并根据多个参数组合定义塑料制品的表面特征;定格多个表面特征,根据多个表面特征定义对应的颜色异常区域,兼容了多个表面特征的深度交互,并根据多个表面特征的对比而定义对应的颜色异常区域,保证了颜色异常区域的精准性。

60、进一步地,关联多个颜色异常区域,根据多个颜色异常区域构建异常集合,基于异常集合以及非异常的表面特征构建对应的色差变化量;根据该色差变化量以及对应的表面特征定义色差变化等级,根据色差变化等级、多个表面特征以及塑料制品的外轮廓构建表面管控体系,并根据表面管控体系、多个工序区间所对应的多个参数以及颜色异常区域触发对应的工序区间的动态调控,以实现了塑料制品的色差的动态管控,保证了塑料制品在成型过程中颜色的稳定性,同时抑制塑料制品在成型过程中的影响,保证了塑料制品在成型过程中。

- 还没有人留言评论。精彩留言会获得点赞!