一种基于数字孪生的智慧工厂管理平台及管理方法与流程

本发明涉及数字孪生,更具体地说,本发明涉及一种基于数字孪生的智慧工厂管理平台及管理方法。

背景技术:

1、基于数字孪生的智慧工厂管理是一种先进的制造业管理方式,它利用虚拟和现实结合的技术,实现对工厂内各种设备、流程和系统的全面监控和优化。数字孪生技术创建了一个与实际工厂完全相对应的虚拟模型,通过实时数据采集和分析,这个虚拟模型可以反映工厂的实际运行状态,并模拟各种操作和变化,从而帮助管理者预测问题、优化生产流程,提高生产效率和资源利用率。

2、这种管理模式的核心在于通过数字孪生技术实现了对工厂的全方位感知和智能化控制。智慧工厂能够通过传感器和物联网技术收集大量实时数据,然后通过大数据分析和人工智能技术,对这些数据进行处理和解读,从而实现对设备维护、生产计划、质量控制等各个环节的优化。最终,基于数字孪生的智慧工厂管理能够显著提升工厂的生产效率、降低成本,同时增强其灵活性和响应能力,以适应快速变化的市场需求。

3、现有的技术问题:数字孪生模型需要精确反映实际工厂的状态,但工厂的生产设备和流程会随着时间发生变化,确保模型的及时更新和准确性是一个持续的挑战,如果模型不能准确反映实际情况,将会导致错误的决策,因此,在此提出一种基于数字孪生的智慧工厂管理平台及管理方法。

技术实现思路

1、为实现上述目的,本发明提供如下技术方案:

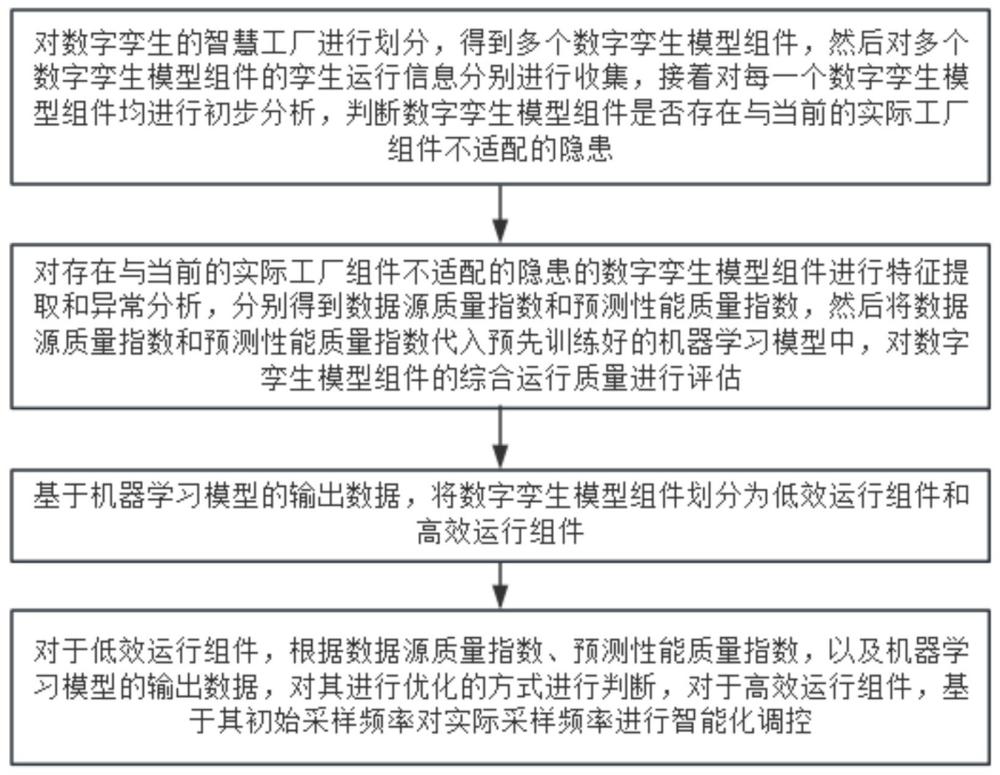

2、一种基于数字孪生的智慧工厂管理方法,包括以下步骤:

3、对数字孪生的智慧工厂进行划分,得到多个数字孪生模型组件,然后对多个数字孪生模型组件的孪生运行信息分别进行收集,接着对每一个数字孪生模型组件均进行初步分析,判断数字孪生模型组件是否存在与当前的实际工厂组件不适配的隐患;

4、对存在与当前的实际工厂组件不适配的隐患的数字孪生模型组件进行特征提取和异常分析,分别得到数据源质量指数和预测性能质量指数,然后将数据源质量指数和预测性能质量指数代入预先训练好的机器学习模型中,对数字孪生模型组件的综合运行质量进行评估;

5、基于机器学习模型的输出数据,将数字孪生模型组件划分为低效运行组件和高效运行组件;

6、对于低效运行组件,根据数据源质量指数、预测性能质量指数,以及机器学习模型的输出数据,对其进行优化的方式进行判断,对于高效运行组件,基于其初始采样频率对实际采样频率进行智能化调控。

7、在一个优选的实施方式中,对每一个数字孪生模型组件均进行初步分析,判断数字孪生模型组件是否存在与当前的实际工厂组件不适配的隐患的步骤如下:

8、在固定时长窗口内,对数字孪生模型组件的模型数据滞后时间进行获取:在实际数据生成时,每条数据打上时间戳,当数字孪生模型接收到并应用数据时,记录更新时间戳,滞后时间通过模型更新时间戳减去数据时间戳得到,得到数字孪生模型组件的模型数据滞后时间序列数据,然后计算数据滞后时间序列数据的平均值和标准差,然后将标准差除以平均值得到变异系数,然后将变异系数与预设的标准数据分布参考阈值进行对比,如果满足变异系数小于预设的标准数据分布参考阈值,则生成正常信号,如果不满足变异系数小于预设的标准数据分布参考阈值,则生成异常信号,异常信号生成时,判断该数字孪生模型组件存在与当前的实际工厂组件不适配的隐患。

9、在一个优选的实施方式中,数据源质量指数的获取逻辑为:

10、提取不同数据源的滞后时间特征数据ti,计算滞后时间特征数据的平均值,计算公式为:;表示滞后时间特征数据的平均值,n为滞后时间特征数据的总数量,然后计算每个滞后时间特征数据ti和滞后时间特征数据的平均值的差值的绝对值,得到差异值,接着计算一致性系数,计算公式为:;yz为一致性系数;

11、提取实际的物理状态特征数据ai和数字孪生模型组件中对应的孪生状态特征数据mi,计算实际数据与模型数据之间的误差ei,误差ei为实际的物理状态特征数据ai和数字孪生模型组件中对应的孪生状态特征数据mi二者之差的绝对值,利用贝叶斯更新方法结合历史误差和当前误差,更新误差估计,具体为:计算给定数据条件下的误差后验概率,;表示给定误差ei时数据的似然,表示误差ei的先验概率,表示数据的边缘概率,是一规范化常数,然后结合综合误差和后验概率计算准确性系数:;表示准确性系数,n为数据点的总数,表示第i个数据点的误差,表示第i个数据点的误差后验概率;

12、将一致性系数和准确性系数进行汇总,得到向量一,预设有第一标准向量,计算向量一和预设的第一标准向量之间的欧几里得距离,得到数据源质量指数。

13、在一个优选的实施方式中,预测性能质量指数的获取逻辑为:

14、提取实际工厂状态的历史特征数据和对应的数字孪生模型组件的预测特征数据,计算实际工厂状态的历史特征数据减去对应的数字孪生模型组件的预测特征数据的差值,得到预测误差,然后根据预测误差,计算均方根误差、平均绝对百分比误差,通过得到的预测误差组成的序列数据,计算该序列数据的变异系数,将均方根误差、平均绝对百分比误差、该序列数据的变异系数进行汇总,得到向量二,预设有第二标准向量,计算向量二和预设的第二标准向量之间的欧几里得距离,得到预测性能质量指数。

15、在一个优选的实施方式中,数据源质量指数和预测性能质量指数代入预先训练好的机器学习模型中后,机器学习模型进行综合分析,生成综合运行质量系数。

16、在一个优选的实施方式中,将数字孪生模型组件划分为低效运行组件和高效运行组件指的是:

17、获取目标数字孪生模型组件在机器学习模型中生成的综合运行质量系数,然后将综合运行质量系数与预设的运行参考阈值进行对比,如果综合运行质量系数大于等于预设的运行参考阈值,则将该目标数字孪生模型组件划分为高效运行组件,如果综合运行质量系数小于预设的运行参考阈值,则将该目标数字孪生模型组件划分为低效运行组件。

18、在一个优选的实施方式中,对低效运行组件进行优化的方式进行判断指的是:

19、获取低效运行组件的数据源质量指数、预测性能质量指数,以及机器学习模型生成的综合运行质量系数,将数据源质量指数、预测性能质量指数、综合运行质量系数均作为输入变量,将进行优化的方式作为输出变量,对输入变量模糊化处理,将输入变量的值转换为模糊集合,对输出变量模糊化处理,将输出变量转换为模糊集合,制定模糊规则,描述不同数据种类组合下的优化需求,将模糊化后的输入变量通过模糊规则进行推理,判断需要对目标低效运行组件进行的优化的类型。

20、在一个优选的实施方式中,对于高效运行组件,基于其初始采样频率对实际采样频率进行智能化调控,智能化调控公式为:;表示调控后的实际采样频率,表示调控前的初始采样频率,k为预设的比例系数,f为预设的运行参考阈值与综合运行质量系数的比值。

21、在一个优选的实施方式中,一种基于数字孪生的智慧工厂管理平台,包括信息收集模块、数字孪生模块、初步分析模块、评估模块、优化模块;

22、数字孪生模块用于建立实际工厂对应的数字孪生的智慧工厂;

23、信息收集模块用于对数字孪生的智慧工厂进行划分,得到多个数字孪生模型组件,然后对多个数字孪生模型组件的孪生运行信息分别进行收集;

24、初步分析模块用于对每一个数字孪生模型组件均进行初步分析,判断数字孪生模型组件是否存在与当前的实际工厂组件不适配的隐患;

25、评估模块用于对存在与当前的实际工厂组件不适配的隐患的数字孪生模型组件进行特征提取和异常分析,分别得到数据源质量指数和预测性能质量指数,然后将数据源质量指数和预测性能质量指数代入预先训练好的机器学习模型中,对数字孪生模型组件的综合运行质量进行评估;

26、优化模块用于基于机器学习模型的输出数据,将数字孪生模型组件划分为低效运行组件和高效运行组件,然后对于低效运行组件,根据数据源质量指数、预测性能质量指数,以及机器学习模型的输出数据,对其进行优化的方式进行判断,对于高效运行组件,基于其初始采样频率对实际采样频率进行智能化调控。

27、本发明的技术效果和优点:

28、本发明通过引入综合运行质量系数(cqi),本发明能够全面评估数字孪生模型组件的运行状态,评估各组件与实际工厂组件适配程度,综合运行质量系数结合了数据源质量指数(dsqi)和预测性能质量指数(ppqi),能够准确反映系统的整体运行质量。本发明通过调整实际采样频率,提高了系统的动态响应能力。能够根据系统的实时运行状态自动调整采样频率,从而优化数据采集过程,确保数据质量和系统稳定性。

29、本发明利用贝叶斯更新方法结合历史误差和当前误差,得到动态变化的应用环境下的动态误差,更客观且精准地了解系统的误差行为,对于低效运行组件,本发明采用模糊逻辑方法对数据源质量指数、预测性能质量指数和综合运行质量系数进行模糊化处理,通过模糊规则进行推理,确定优化方式。模糊逻辑方法能够处理复杂的多变量决策问题,提高了优化决策的灵活性和准确性。

30、本发明通过对高效运行组件进行智能化调控和对低效运行组件进行优化,能够显著提升资源利用率,优化后的系统能够在保证高质量运行的同时,减少不必要的资源消耗,提高整体生产效率。本发明通过综合分析和优化各个模型组件,确保系统在各种运行条件下的稳定性和可靠性,动态调整和智能化调控方法能够及时发现并修正系统运行中的偏差和问题,防止系统故障和停机,提高了系统的稳定性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!