一种基于物联网的机床切削智能监测系统的制作方法

本发明涉及机床切削监测,具体一种基于物联网的机床切削智能监测系统。

背景技术:

1、在机床切削过程中,切削参数的优化和控制对于提高加工精度、降低刀具磨损、延长机床使用寿命具有重要意义。然而,传统的切削过程监测方法往往依赖于人工巡检和定期检测,存在监测周期长、反应速度慢、数据准确性低等问题。

2、近年来,物联网技术的快速发展为机床切削过程的实时监测提供了新的解决方案。物联网技术通过传感器、无线通信技术、云计算等手段,将机床切削过程中的各种物理量转化为数字信号,并进行实时传输和处理。这种技术不仅可以实现对切削参数的实时监测,还可以通过数据分析发现潜在的故障和问题,为生产决策提供有力支持。

3、然而,现有的基于物联网的机床切削监测系统仍存在一些不足。例如,部分系统仅能实现简单的数据采集和传输,缺乏对待切削物体的传输路径规划、切割轨迹异常预警的功能。

4、因此,亟需一种基于物联网的机床切削智能监测系统来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种基于物联网的机床切削智能监测系统:解决现有方案在对传统的切削过程监测方法往往依赖于人工巡检和定期检测,存在监测周期长、反应速度慢、数据准确性低的技术问题。

2、本发明的目的可以通过以下技术方案实现:

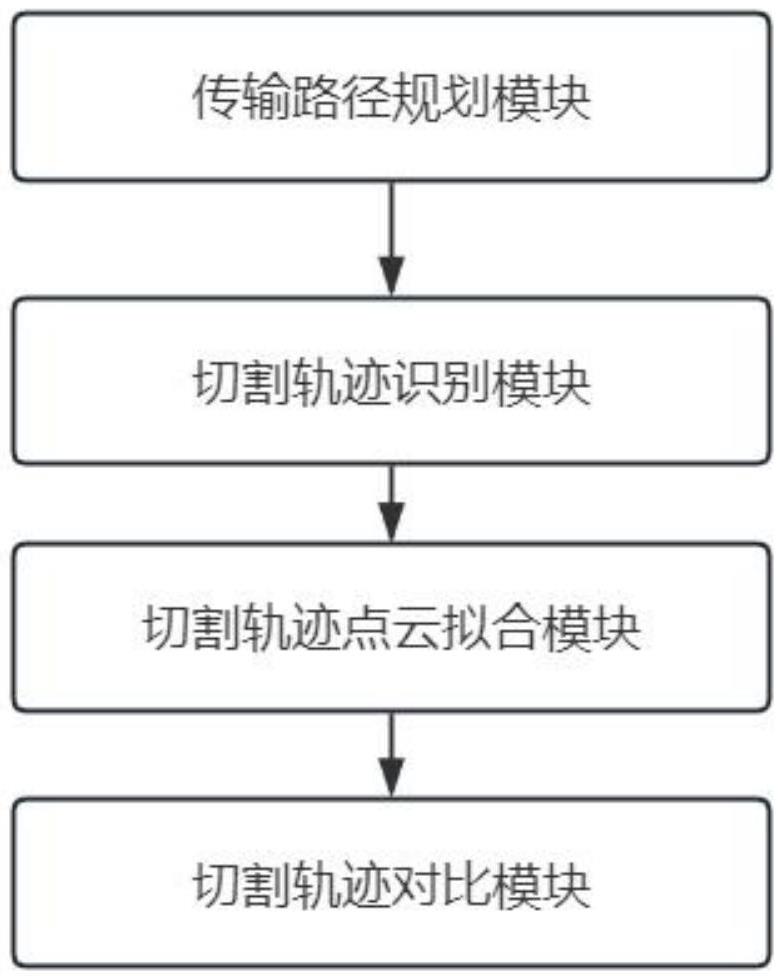

3、一种基于物联网的机床切削智能监测系统,系统包括传输路径规划模块、切割轨迹识别模块、切割轨迹点云拟合模块和切割轨迹对比模块;

4、传输路径规划模块,用于获取待切削物体的当前坐标位置,并基于当前位置为起点,以机床切削位置为终点,遍历计算得到距离当前节点最近的节点,同时剔除已经访问过的节点,当访问到终点时停止计算,确定起点和终点之间的传输路径,并依据传输路径将待切削物体传送至机床切削位置;

5、切割轨迹识别模块,用于获取待切削物体的图像,通过切割轨迹识别算法对待切削物体的图像进行切割轨迹识别,得到切割轨迹点;

6、切割轨迹点云拟合模块,用于基于切割轨迹点进行样条曲线拟合,得到云拟合后的切割轨迹曲线;

7、切割轨迹对比模块,用于基于标准切割轨迹曲线与切割轨迹曲线进行对比分析,判断切割轨迹曲线是否满足切割要求。

8、进一步地,遍历计算得到距离当前节点最近的节点,同时剔除已经访问过的节点,当访问到终点时停止计算,确定起点和终点之间的传输路径具体包括以下过程:

9、步骤一:以待切削物体的当前坐标位置为起点s,机床切削位置为终点e;

10、步骤二:创建存放所有节点到s距离的数组d[s],并进行初始化设置d[s]=0,对于起点s和终点e之间的其他节点v,节点v与待切削物体的当前坐标位置的距离为d[v];

11、步骤三:创建一个存放当前状态距离起点s最近节点及距离的数据堆q,并将其初始化为s,0;

12、步骤四:创建已访问节点列表ps,算法初始化为ps空值;

13、步骤五:依次遍历当前节点的相邻节点,每次遍历计算时,并取出数据堆q中的信息(v,d[v]),并且查询该节点是否在列表ps中;其中,在计算节点v的每一个相邻节点n时,判断d[v]+w[v,n]<d[n]是否成立,若是,令d[v]+w[v,n]=d[n],并在数据堆q中(n,d[n]),若否,不进行更新处理;w[v,n]为节点v和相邻节点n之间的距离,d[n]为节点n与待切削物体的当前坐标位置的距离;

14、步骤六:若节点v在pa中,则表示该节点已被访问过,返回步骤五,继续遍历下一个相邻节点;若节点v不在ps中,则在列表ps中增加该节点;

15、步骤七:遍历完成,算法结束,得到节点s到节点e的最短距离及所经过的节点,依据最短距离及所经过的节点生成起点和终点之间的传输路径。

16、进一步地,获取待切削物体的图像,通过切割轨迹识别算法对待切削物体的图像进行切割轨迹识别,得到切割轨迹点具体包括以下过程:

17、将待切削物体的图像转换成灰度图,并将灰度图像的像素定义为i(u,v);

18、根据像素平面坐标轴方向的不同分别进行计算像素i(u,v)梯度:

19、gx(u,v)=sx*i(u,v);

20、gy(u,v)=sy*i(u,v);

21、其中,gx(u,v)为像素平面x轴方向的像素梯度,gy(u,v)为像素平面y轴方向的像素梯度,sx、sy分别为像素点在像素平面坐标系x轴和y轴上的sobel算子,*为卷积运算;

22、基于gx(u,v)和gy(u,v)计算各像素点处的梯度值大小gxy(u,v):

23、

24、对于每个像素点,根据所在像素点对于x轴和y轴的偏导数,得到像素点的梯度方向θ:

25、θ=arctan(gx(u,v)/gy(u,v));

26、其中,gx(u,v)为所在像素点对于x轴的偏导数,gy(u,v)为所在像素点对于y轴的偏导数;

27、假设像素点a的梯度方向沿水平方向,像素点a梯度向上相邻的像素点为b和c,比较像素点a、b和c的梯度值,若像素点a的梯度值最大则判定像素点a为边缘点,舍弃掉边缘点,保留剩下的像素点为切割轨迹点。

28、进一步地,基于切割轨迹点进行样条曲线拟合,得到云拟合后的切割轨迹曲线具体包括以下过程:

29、将切割轨迹点定义为p=(p1,p2,...,pm),其中,pi表示切割轨迹点,i=1,2,...,m;

30、计算样条曲线和切割轨迹点之间的距离fe:

31、

32、其中,d(c(t),pi)=min||c(t)-pi||,表示切割轨迹点pi到样条曲线c(t)控制点的最小欧几里得距离;

33、采用矩阵方式求解fe:

34、将样条曲线c(t)控制点表示为一个列向量cs(t),切割轨迹点p表示为一个列向量ps(t):

35、cs(t)=[c(1),c(2),...,c(n)]t;

36、其中,n为样条曲线c(t)控制点的个数;

37、ps(t)=[p1,p2,...,pm]t;

38、则样条曲线和切割轨迹点之间的距离fe表示为:

39、

40、对fe求一阶导数,令一阶导数为0,此时计算出来的样条曲线c(j)即为云拟合后的切割轨迹曲线。

41、进一步地,基于标准切割轨迹曲线与切割轨迹曲线进行对比分析,判断切割轨迹曲线是否满足切割要求具体包括以下过程:

42、计算标准切割轨迹曲线与切割轨迹曲线之间的误差er:

43、

44、其中,h为标准切割轨迹曲线与切割轨迹曲线的轨迹点数目,ql为标准切割轨迹曲线对应的轨迹点在投影平面的坐标,ph为切割轨迹曲线对应的轨迹点在投影平面的坐标;

45、基于误差er判断切割轨迹曲线是否满足切割要求。

46、进一步地,基于误差er判断切割轨迹曲线是否满足切割要求具体包括以下过程:

47、加载误差阈值,其中,误差阈值存储于系统中;

48、判断误差er是否超过误差阈值,若是,则判定切割轨迹曲线不满足切割要求,若否,则判定切割轨迹曲线满足切割要求。

49、进一步地,系统还包括以下过程:

50、基于不满足切割要求的切割轨迹曲线记录数控机床多个刀具的运行时间、切削次数和刀具更换频率,分析多个刀具使用频率,生成刀具使用频率数据;

51、利用刀具使用频率数据,通过计算刀具在多种负载和速度下的运行时间比例,预估刀具的平均磨损速度,生成磨损速度评估数据;

52、根据磨损速度评估数据,通过分析数控机床多个刀具的使用数据,预测刀具的剩余使用寿命,生成刀具寿命预测结果。

53、进一步地,利用刀具使用频率数据,通过计算刀具在多种负载和速度下的运行时间比例,预估刀具的平均磨损速度,生成磨损速度评估数据具体包括以下过程:

54、根据建立的磨损模型,计算每种负载和速度下的刀具磨损速度;

55、磨损速度通过磨损量除以使用时间来计算;

56、计算平均磨损速度:

57、根据每种负载和速度下的运行时间比例,对磨损速度进行加权平均;

58、平均磨损速度为磨损速度与运行时间比例的乘积;

59、将计算得到的平均磨损速度记录在磨损速度评估数据表中;磨损速度评估数据表包括刀具类型、使用条件、运行时间比例、平均磨损速度;

60、分析不同刀具类型、使用条件下的磨损速度差异;

61、识别影响磨损速度的关键因素,为优化刀具使用和维护策略提供依据。

62、相比于现有方案,本发明实现的有益效果:

63、本发明确定待切削物体的起点和终点之间的传输路径,并依据传输路径将待切削物体传送至机床切削位置;获取待切削物体的图像,通过切割轨迹识别算法对待切削物体的图像进行切割轨迹识别,得到切割轨迹点;基于切割轨迹点进行样条曲线拟合,得到云拟合后的切割轨迹曲线;基于标准切割轨迹曲线与切割轨迹曲线进行对比分析,判断切割轨迹曲线是否满足切割要求。能够实时规划出待切削物体的最短传输路径,提高切削效率,并能够及时地识别出异常的切割轨迹,实现异常切割轨迹的预警,提高机床切削监测准确性和效率;

64、进一步地,系统能够实现对机床切削过程中的关键参数进行实时监测、智能分析和异常预警,提高生产效率和产品质量,降低生产成本和安全风险。

- 还没有人留言评论。精彩留言会获得点赞!